Навигация

11. Общая оценка детали

Размерная цепь – это замкнутый контур, образованный тремя или более размерами, непосредственно участвующими в решении задачи обеспечения точности замыкающего звена.

Технологические размеры цепи рассчитываются чаще всего методом полной взаимозаменяемости.

В размерной цепи замыкающим звеном является технологические требования на обеспечение работоспособности узла. Чаще всего замыкающим звеном в технологической размерной цепи является то, которое получается как результат выполнения всех остальных.

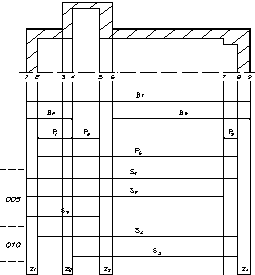

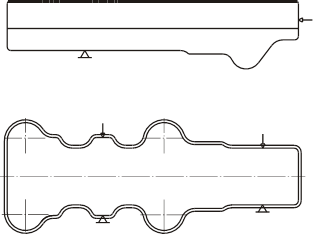

Схематическое представление технологического процесса обработки детали:

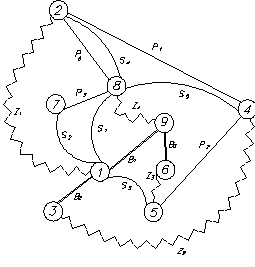

Совмещенный граф:

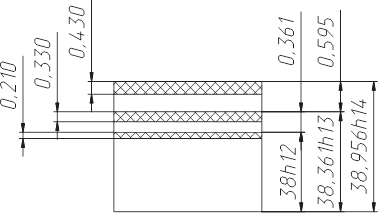

Первая размерная цепь:

S4 = Р6

S4 = 140-0,25

Вторая размерная цепь:

S5 = S4 – Р1 = 140 - 110 = 30

TS5 = TР1 – TS4 = {Ужесточаем допуск на размер S4 = 140-0,084} = 0.21 - 0,084 = 0,126, S5 = 110±0.063

Третья размерная цепь:

S3min = Р1max + Р2max +Z1min = 110,21 + 5,21 + 0.4 = 115,82

S3max = S3min + TS3 = 15,82+1 = 16,82, S3 = 16![]()

Z1 = 1![]()

Четвертая размерная цепь:

S1 = Z1 + Р6 = 1 + 40 = 41

TS1 = TZ1 – TP6 = 0.84 - 0,25 = 0,59, S1 = 141±0.295

Пятая размерная цепь:

S2 = S1 - Р3 = 41- 10 = 31

TS2 = TP3 – TS1 = {Ужесточаем допуск на размер S1: S1 = 41±0.05} = 0.13 - 0,1 = 0,03, S2 = 31±0.015

Шестая размерная цепь:

B1min = Z4min + S1max = 41.05 + 0.4 = 41.45

B1max = B1min + TB1 = 41.45+1.6 = 43.05, B1 = 143![]()

Z4 = 1![]()

Седьмая размерная цепь:

B2max = S3min - Z2min –P2max = 16.82 – 0.4 – 5 = 11.42

B2min = B2max – TB2 = 11.42-0.84 = 10.58, B2 = 111±0.42

Z2 = 1![]()

Восьмая размерная цепь:

B3max = B1min – S3max –Z3min = 43.45 - 17.82 – 0.4 = 25.23

B3min = B3max – TB3 = 25.23-1.4 = 23.83, B3 = 124![]()

Z3 = 2![]()

Методика назначения режимов резания для различных методов обработки подробно изложена в справочной литературе [2]. При этом наиболее выгодным считаются такие режимы резания, которые обеспечивают наименьшую себестоимость механической обработки при удовлетворении всех требований к качеству продукции и производительности обработки.

В общем случае необходимо соблюдать определенную последовательность назначения режимов резания t S V n, которая включает:

1) выбор глубины резания t (мм) по условию удаления припуска под обработку за 1 рабочий ход, по зависимости от требования точности и шероховатости, предъявляемых к обрабатываемой поверхности;

2) подачу при черновой обработке выбирают максимально возможную с учетом следующих ограничений: прочность механизмов привода и подачи станка; прочность инструмента и заготовки; жесткости и прочности технологической системы. Мощность станка не ограничивает подачу, при недостатке мощности в большинстве случаев следует снижать не подачу, а скорость;

3) определение скорости резания V (м/мин), с учетом возможных t, S, свойств обрабатываемого материала и режущего, геометрии и стойкости инструмента;

4) определение частоты вращения n (мин-1) по формуле:

![]()

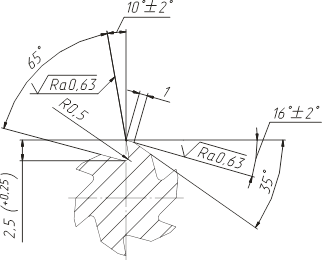

Точить наружную ступень получисто, выдерживая размеры диам. 100-0,22; 52+-0,1

Расчет режимов резания для наружного продольного точения

Исходные данные для расчетов:

- материал обрабатываемой заготовки -сталь

- предел прочности обрабатываемого материала - sв =550, МПа.

- материал режущей части инструмента - твердый сплав

- обрабатываемый диаметр, D =100 мм

- длина обработки, L = 10 мм

Выбираем глубину резания в зависимости от стадии обработки поверхности (черновая, предварительная, чистовая), t =0,5 мм [1, стр. 266]

Выбираем рабочую подачу в зависимости от глубины резания и достигаемой шероховатости поверхности, S =0,12 мм/об [1, стр. 267]

Рассчитываем скорость резания по зависимости [1, стр. 265]:

где Сv, m, x, y – коэффициенты, учитывающие вид обработки [1, стр. 269]:

Сv = 420

m = 0.2

x = 0.15

y = 0.2

Т - значение стойкости инструмента, для одноинструментальной обработки Т = 30 … 60 мин, принимаем

Т =45 мин.

kv – коэффициент, учитывающий конкретные условия обработки [1];

kv=0,502062545454546

Коэффициент kv определяется по зависимости:

kv = kmv*kpv*kiv*kfv*kf1v*kr,

где kmv - коэффициент, учитывающий влияние материала заготовки определяется по зависимости [1, стр. 261]:

kmv = kg*(750/sв)nv, здесь

kpv - коэффициент, учитывающий состояние обрабатываемой поверхности [1, стр. 263]

kpv =0.8

kiv - коэффициент, учитывающий материал инструмента [1, стр. 263]:

kiv =0.85

kψv - коэффициент, учитывающий влияние главного угла в плане [1, стр. 271],

kψv = 0.8

k1v - коэффициент, учитывающий влияние вспомогательного угла в плане [1, стр. 271],

k1v = 0.8

kr - коэффициент, учитывающий влияние радиуса при вершине инструмента [1, стр. 271],

kr = 0.94

Частота вращения шпинделя рассчитывается по формуле

n = (1000*V)/(3,14*D)

расчетное значение n корректируем в соответствии с рядом частот вращения шпинделя станка, n =540 об/мин

Фактическая скорость резания V =167 м/мин

Определяем основное время обработки То по зависимости:

То = L/(n*S)

To=0,24 мин

Таблица с режимами для обработки

| t, мм | S, мм/об | V, м/мин | n, об/мин | Tо, мин |

| 0,5 | 0,12 | 167 | 540 | 0,24 |

Точить канавку с одновременным чистовым подрезанием торца, выдерживая размеры диам. 95-0,35; 45+-0,05

Исходные данные для расчетов:

- материал обрабатываемой заготовки -сталь

- предел прочности обрабатываемого материала - sв =550, МПа.

- материал режущей части инструмента - твердый сплав

- обрабатываемый диаметр, D =95 мм

- длина обработки, L = 37 мм

Выбираем глубину резания в зависимости от стадии обработки поверхности (черновая, предварительная, чистовая), t =5 мм [1, стр. 266]

Выбираем рабочую подачу в зависимости от глубины резания и достигаемой шероховатости поверхности, S =0,2 мм/об [1, стр. 267]

Рассчитываем скорость резания по зависимости [1, стр. 265]:

где Сv, m, x, y – коэффициенты, учитывающие вид обработки [1, стр. 269]:

Сv = 420

m = 0.2

x = 0.15

y = 0.2

Т - значение стойкости инструмента, для одноинструментальной обработки Т = 30 … 60 мин, принимаем

Т =45 мин.

kv – коэффициент, учитывающий конкретные условия обработки [1];

kv=0,502062545454546

Коэффициент kv определяется по зависимости:

kv = kmv*kpv*kiv*kfv*kf1v*kr,

где kmv - коэффициент, учитывающий влияние материала заготовки определяется по зависимости [1, стр. 261]:

kmv = kg*(750/sв)nv, здесь

kpv - коэффициент, учитывающий состояние обрабатываемой поверхности [1, стр. 263]

kpv =0.8

kiv - коэффициент, учитывающий материал инструмента [1, стр. 263]:

kiv =0.85

kψv - коэффициент, учитывающий влияние главного угла в плане [1, стр. 271],

kψv = 0.8

k1v - коэффициент, учитывающий влияние вспомогательного угла в плане [1, стр. 271],

k1v = 0.8

kr - коэффициент, учитывающий влияние радиуса при вершине инструмента [1, стр. 271],

kr = 0.94

Частота вращения шпинделя рассчитывается по формуле

n = (1000*V)/(3,14*D)

расчетное значение n корректируем в соответствии с рядом частот вращения шпинделя станка, n =360 об/мин

Фактическая скорость резания V =107 м/мин

Определяем основное время обработки То по зависимости:

То = L/(n*S)

To=0,59 мин

Таблица с режимами для обработки

| t, мм | S, мм/об | V, м/мин | n, об/мин | Tо, мин |

| 5 | 0,2 | 107 | 360 | 0,59 |

Вычисленные режимы резания представлены на маршрутно-операционных картах.

Для операций точения применяем токарный контурный резец с механическим креплением трехгранных пластин из твердого сплава (Т15К6) [3, табл.26, стр.130]. Для растачивания используем токарный расточной резец с механическим креплением многогранных твердосплавных пластин клином (ГОСТ 18881-73) [3, стр.129, табл.24].

Похожие работы

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... численности работников и удельного веса стоимости основных производственных фондов этих структурных подразделений соответственно в среднесписочной численности работников и стоимости основных производственных фондов по ОАО «ГАЗ» в целом. 3. План счетов бухгалтерского учета финансово- хозяйственной деятельности открытого акционерного общества «ГАЗ». Наименование синтетических счетов №№ ...

0 комментариев