Навигация

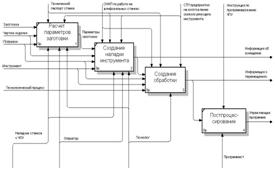

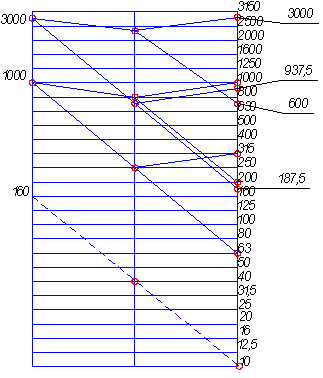

Полуавтоматический цикл обработки. При обслуживании станков с ручным управлением (рис. 60) оперативное время (время цикла)

3. Полуавтоматический цикл обработки. При обслуживании станков с ручным управлением (рис. 60) оперативное время (время цикла)

![]() =

=![]() +

+![]()

где ![]() — машинное время,

— машинное время, ![]() — вспомогательное время.

— вспомогательное время.

Автоматы имеют длительность цикла ![]() =

=![]() +

+![]()

где ![]() — время рабочих ходов,

— время рабочих ходов,

![]() — время холостых ходов.

— время холостых ходов.

Обозначим ![]() =

=![]() *

*![]() ;

; ![]() =

=![]() *

*![]() ;

;

Где ![]() и

и ![]() — доля вспомогательных и холостых ходов во времени цикла.

— доля вспомогательных и холостых ходов во времени цикла.

Пусть ![]() =

=![]() . Тогда повышение производительности при обработке на автомате только за счет сокращения холостых ходов составит

. Тогда повышение производительности при обработке на автомате только за счет сокращения холостых ходов составит ![]() =

=![]()

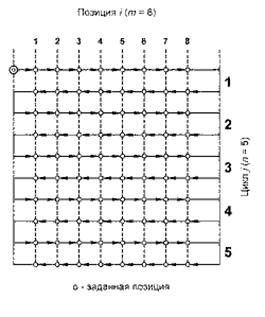

Рис.60. Цикл обработки при различной степени ее автоматизации

Пусть ![]() ≠0,6—0,7 ;

≠0,6—0,7 ; ![]() =0,1.

=0,1.

Повышение производительности — в 2,57 раза.

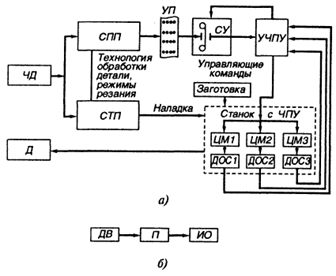

Станок с ЧПУ работает по полуавтоматическому циклу. У него различают время рабочих и холостых ходов и вспомогательное время (![]() ), необходимое для загрузки станка. Программное время

), необходимое для загрузки станка. Программное время ![]() =

=![]() -

-![]()

Суммарное время холостых и вспомогательных движений ![]() =

=![]() +

+![]()

При ![]() =

=![]() повышение производительности по сравнению с универсальными станками равно

повышение производительности по сравнению с универсальными станками равно

![]() =

=![]() ,

,

где ![]() и

и ![]() — вспомогательное время на станках с ручным управлением и станках с ЧПУ.

— вспомогательное время на станках с ручным управлением и станках с ЧПУ.

Пусть ![]() =0,6—0,7;

=0,6—0,7; ![]() =0,1;

=0,1; ![]() = 0,15. Повышение производительности—в 2,15 раза.

= 0,15. Повышение производительности—в 2,15 раза.

Полуавтоматический цикл означает, что рабочий должен быть освобожден от непосредственного участия в процессе обработки.

Для этого требуется:

· высокая надежность системы СПИД;

· стабильность процесса обработки.

4. Высокая надежность системы СПИД. Станок С, приспособление П, инструмент И и деталь Д в процессе обработки находятся в диалектическом единстве, образуют единую систему. Надежность любой системы выражается периодом безотказной работы — наработкой на отказ. Отказ выражается в том, что параметры системы выходят за допустимые пределы. Возникновение отказа требует вмешательства рабочего.

При обслуживании станка с ручным управлением рабочий постоянно контролирует ход технологического процесса, при появлении отказов рабочий немедленно вмешивается и восстанавливает требуемый ход процесса.

При наличии автоматического цикла рабочий не принимает непосредственного участия в ходе технологического процесса. Отсюда резко повышаются требования к надежности функционирования системы СПИД.

Станки с ЧПУ имеют более высокие нормы точности, им необходим более высокий уровень жесткости и надежности всех узлов и элементов.

5. Стабильность процесса обработки. Стабильность определяется размахом колебаний параметров системы СПИД.

К параметрам относятся прочность, жесткость, износ и другие свойства элементов системы СПИД, режимы резания, геометрия инструмента и т. д. В процессе обработки одной детали или партии указанные параметры не остаются постоянными. Чем меньше пределы изменения параметров, тем более стабильной является система СПИД.

При обработке деталей на станке с ЧПУ необходимо стабилизировать:

параметры заготовки (припуски, свойства материала, состояние поверхностного слоя и др.);

параметры инструмента (свойства материала, твердосплавной пластины, геометрию);

параметры станка (точность, жесткость, виброустойчивость и др.);

дробление стружки;

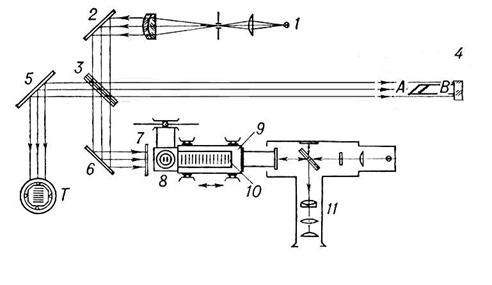

эффективную размерную настройку инструмента (вне станка на специальных приборах размерной настройки или на станке);

режимы резания и т. д.

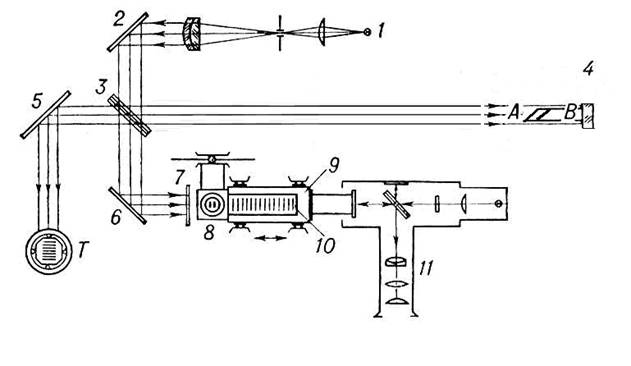

6. Концентрация обработки. Принцип концентрации обработки заключается в том, чтобы весь объем обработки выполнить на одной или ограниченном числе операций.

При этом уменьшается число операций техпроцесса и, соответственно, затраты времени на транспортирование, складирование, установку и закрепление заготовок.

Наличие многопозиционных револьверных головок и инструментальных магазинов и возможность автоматической смены инструмента позволяют создавать такие инструментальные наладки, чтобы максимально концентрировать обработку на одной двух операциях.

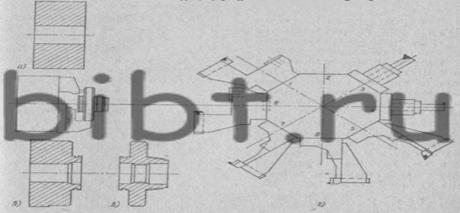

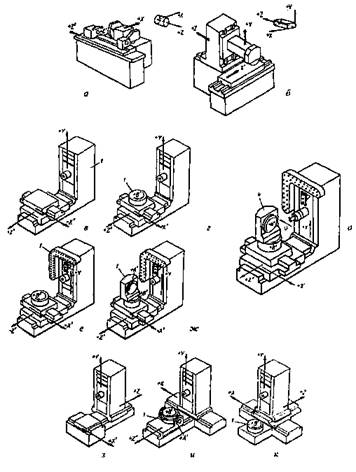

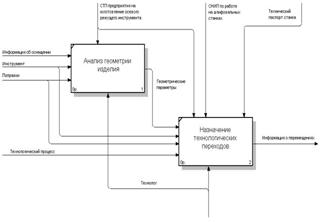

На рис. 61 показаны:

а — заготовка;

б — заготовка после обработки с одной стороны;

в — готовая деталь;

г — инструментальная наладка для обработки детали.

Рис.61. Концентрация обработки

Список литературы

1. В.И. Комиссаров, Ю.А. Фильченок, В.В. Юшкевич. Размерная наладка станков с ЧПУ на роботизированных участках, Владивосток, ДВПИ, 1985.

2. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ. Справочник, Л., Машиностроение, 1990,-592с.

3. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ. Часть II, М., Экономика, 1990г., -474с.

4. Интернет-сайт технической литературы www.bibt.ru

5. Интернет-сайт по многоцелевым станкам с ЧПУ www.cftech.ru

Похожие работы

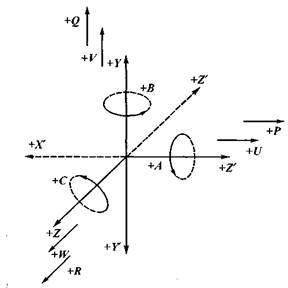

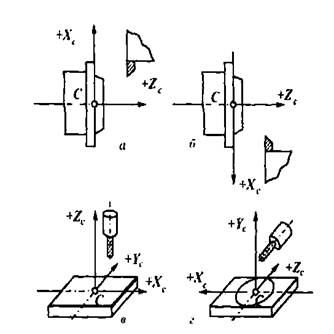

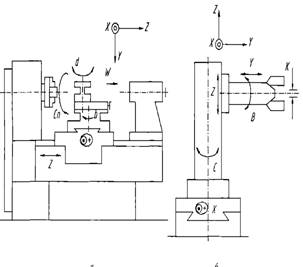

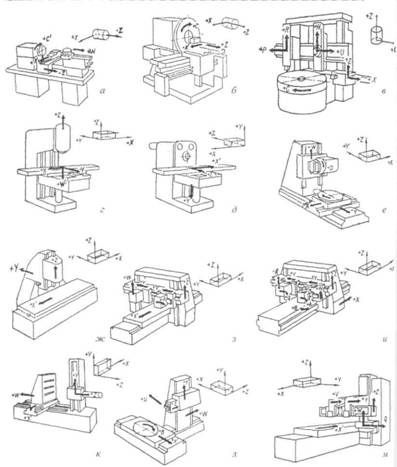

... с соответственно вертикальным и горизонтальным расположением шпинделя а) б) Рис. 3 – Компоновка токарного станка (а) и промышленного робота (б) с направлениями их осей и движений Рис. 4 – Обозначение осей координат и направлений перемещений на схемах станков с ЧПУ: а – токарно-револьверного; б – лоботокарного; в-токарно-карусельного; г – вертикально- ...

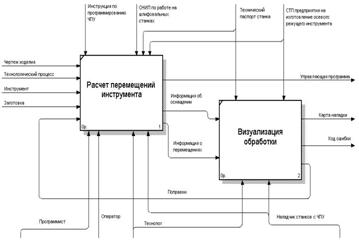

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

... и станции механизма уравновешивания, л/мин Г48–83 10…45 10…30 26 2.4 Техническое описание УЧПУ 2Р22 Назначение Устройство числового программного управления 2Р22 предназначено для управления металлообрабатывающими станками. По защищенности от воздействия окружающей среды, устройство предназначено для работы в механических цехах машиностроительных заводов в ...

... калибровки и настройки. 4 Нормативные ссылки 4.1 ГОСТ Р 8-82 Станки металлорежущие. Общие требования к испытаниям на точность. 4.2 ГОСТ Р 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров. 4.3 ГОСТ Р 23597-79 Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движения. Общие положения. 4.4 ГОСТ Р 12.2.009 ...

0 комментариев