Навигация

4. Выбор электродов

При дуговой сварке плавлением применяют плавящиеся электроды, выполненные из холоднотянутой калиброванной или горячекатаной проволоки диаметром 0,3-12 мм, или порошковой проволоки. В качестве электродов используют также электродные ленты и пластины. Электроды классифицируют по материалу, назначению для сварки определенных сталей, по толщине покрытия, нанесенного на стержень, видам покрытия, характеру шлака, образующегося при расплавлении, техническим свойствам металла шва и пр. На все электроды наносится определенный состав — покрытие. Общее назначение электродных покрытий — обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами. Наиболее важными свойствами являются пластичность, прочность, ударная вязкость, стойкость против коррозии. Покрытие выполняет множество важных функций. Во-первых, это газовая защита зоны сварки и расплавленного металла, которая образуется при сгорании газообразующих веществ. Она предохраняет расплавленный металл от воздействия кислорода и азота. Такие вещества вводятся в покрытие в виде древесной муки, целлюлозы, хлопчатобумажной ткани. Во-вторых, раскисление металла сварочной ванны элементами, обладающими большим родством с кислородом, чем железо. К таким элементам относятся марганец, титан, молибден, хром, кремний, алюминий, графит. Раскислители входят в покрытие не в чистом виде, а в виде ферросплавов. В-третьих, шлаковая защита. Шлаковое покрытие уменьшает скорость охлаждения и затвердения металла шва, способствуя тем самым выходу газовых и неметаллических включений. Шлакообразующие компоненты покрытий представляют собой титановые и марганцевые руды, каолин, мрамор, кварцевый песок, доломит, полевой шпат и др. В-четвертых, легирование металла шва для придания ему специальных свойств (повышение механических свойств, износостойкости, жаростойкости, сопротивления коррозии). В качестве легирующих компонентов используются хром, никель, молибден, вольфрам, марганец, титан. Кроме того, для повышения производительности сварки в электродные покрытия вводят железный порошок. Такой порошок облегчает повторное зажигание дуги, уменьшает скорость охлаждения наплавленного металла, что благоприятно сказывается на сварке в условиях низких температур. Содержание порошка может достигать до 60% массы покрытия. Для закрепления покрытия на стержне электрода используют связующие компоненты, такие как жидкое стекло. Для придания покрытию лучших пластических свойств в него вводят формующие добавки, такие как бетонит, каолин, декстрин, слюда и пр. В зависимости от свариваемых материалов все электроды делятся на следующие группы: Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа — пять типов (Э70, Э85, Э100, Э125, Э150); У — для сварки углеродистых и низкоуглеродистых конструкционных сталей; В — для сварки высоколегированных сталей с особыми свойствами; Т — для сварки легированных теплоустойчивых сталей — 9 типов; Н — для наплавки поверхностных слоев с особыми свойствами — 44 типа. Гарантируемый предел прочности металла шва обозначается в марке электродов цифрами. Например, название электрода, обозначенное Э42, говорит о том, что он предназначен для дуговой сварки; минимальный предел прочности металла шва — 420 МПа.

5. Режим сварки

Если ведется ручная дуговая сварка, то ее выполняют в 2-3 слоя, так как многослойная сварка обеспечивает глубокий провар корня и повышает плотность сварного соединения. Такой способ применяют с поворотом и без поворота свариваемых стыков. При сварке поворотных стыков применяется следующий способ: первым слоем заваривают участки от точки 1 до точки 2 и от точки 4 до точки 3 на всех стыках труб. После этого секцию поворачивают на 90 градусов и заваривают участки от точки 4 до точки 2 и от точки 3 до точки 2. Чтобы не образовался прожог металла, рекомендуется производить сварку первого слоя электродами диаметром 4 мм при сварочном токе 120-140 А. Наварку слоев следует выполнять в одном направлении с постепенным поворотом свариваемой секции. Если сваривается неповоротный стык, то сварку ведут при соединении секций в одну плеть и окончательном монтаже трубопровода. Порядок наложения сварных швов следующий: первый слой — швы 1,2,3 завариваются снизу вверх; последующие (наружная окружность — швы 1, 2, 3) — сверху вниз. Замки, или замыкающие участки в смежных слоях шва, должны отстоять друг от друга на расстоянии примерно 60-100 мм; в потолочной части шва удобно заканчивать сварку на расстоянии 50-70 мм от нижней точки трубы. Если сварку неповоротных стыков выполнить невозможно, то применяют комбинированный способ. При этом способе сваривают стык со вставкой 2, при этом нижняя часть шва 1 заваривается с внутренней стороны; верхняя часть шва 3 заваривается с наружной стороны. Тип применяемых электродов тот же, что и при сварке поворотных стыков. Если ведется прокладка магистральных трубопроводов, то ручную сварку ведут только при наложении первого слоя шва.

Похожие работы

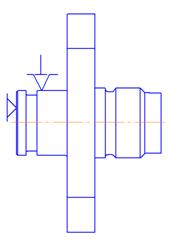

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

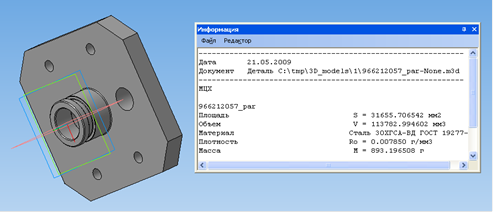

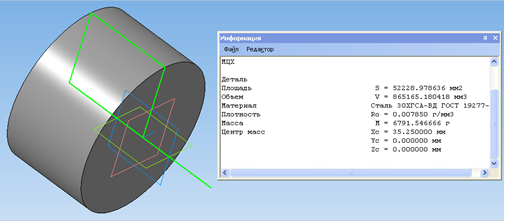

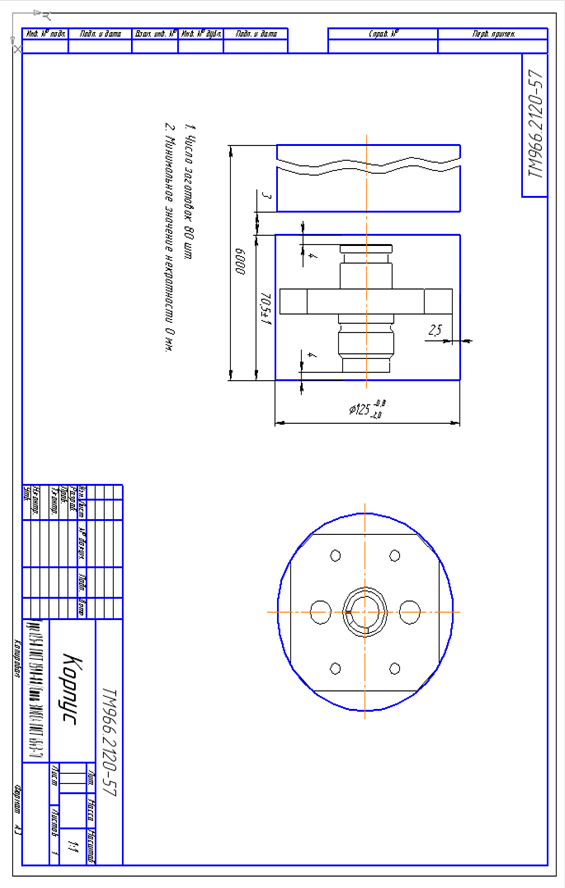

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... чураки косина реза должна быть не более 1/10 диаметра чурака. Чураки должны иметь длину 1335±10 мм и 1635±10 мм. 3.3 Лущение, рубка и стопоукладка шпона Лущение шпона является основной технологической операцией в производстве фанеры. Оно представляет собой поперечное резание древесины, при котором образуется непрерывная лента шпона. Ширина ленты равна длине чурака, а общая длина ее зависит ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев