Навигация

Июня 1941 года. Весть о начале войны была страшной, но коллектив завода встретил ее с большим мужеством

22 июня 1941 года. Весть о начале войны была страшной, но коллектив завода встретил ее с большим мужеством.

Много рабочих ушли на фронт. Их места заняли пожилые рабочие, подростки, женщины. Работать приходилось много и не только в цехах. Рабочих учили владеть оружием, тушить зажигательные бомбы.

Но фронт приближался все ближе и ближе. В августе 1941 года было принято решение об эвакуации предприятия в Тамбов, Чирчик, Челябинск, Кемерово. Эвакуацию завода и организацию работы его подразделений на новых площадях возглавлял М. Е. Белоцерковский. Умелая работа в этот тяжелейший период во многом обеспечила сохранность коллектива и основного оборудования, своевременное и быстрое начало работ для нужд фронта.

26 августа отправились вместе с семьями и оборудованием в Тамбов. Русские братья приняли нас как родных. Станки, механизмы сразу же монтировались в помещении цеха, который нам выделили. И уже в октябре начали выпускать военную продукцию.

В декабре немецкие самолеты стали бомбить Тамбов туг пришел приказ: завод перевезти в Чирчик. Пришлось снова демонтировать оборудование и отравляться в дорогу. Прибыл в Чирчик последним эшелоном в феврале 1942 года. Сумчане, приехавшие сюда раньше, уже выпускали продукцию для фронта. В приспособленных помещениях будущего завода, который позже начал именоваться "Узбекхиммаш", установили дополнительное оборудование. Через месяц начали изготавливать военную продукцию.

Всего за годы Великой Отечественной войны заводчане потеряли 169 своих побратимов. Свыше 1000 человек получили ордена и медали. Одиннадцати работникам завода присвоено высокое звание Героя Советского Союза.

На территории завода, на аллее, ведущей к Мемориалу Славы, установлены бюсты погибших Героев, отдавших жизнь за бедующее своих поколений.

Сразу же после освобождения завод восстанавливался силами 65-70-летних стариков, бывших работников завода, которые оставались в г. Сумах. Они самоотверженно приступили к восстановительным работам, приведя с собой подростков и обучая их ремеслу непосредственно в процессе выполнения текущих работ.

Большой заслугой руководителей завода стала организация в 1944 году подсобного сельского хозяйства предприятия. Это решило проблему снабжения продуктами заводской столовой.

В 1944 году в литейном, котельном и механическом Цехах установили 64 металлообрабатывающих станка, 8 мостовых кранов, 4 вагранки, 3 паровых котла, турбогенераторы мощностью 215 киловатт, ввели в строй кислородную станцию.

В сентябре 1946 года выдал первую продукцию цех защитных покрытий. В декабре вступила в строй вторая очередь литейного цеха, расширились насосно-компрессорный, инструментальный и модельный цехи. Под монтаж нового оборудования был сдан механический цех №1, на ТЭЦ заработала турбина мощностью 4000 киловатт. В течение года заводчане отремонтировали и запустили в эксплуатацию 178 единиц различного оборудования.

Вновь освоен выпуск нескольких типов центрифуг, поршневых компрессоров, центробежных насосов, барабанных вакуум-фильтров. Возобновляется производство сварной химической аппаратуры, в основном из высоколегированных и нержавеющих сталей. Институт электросварки Е. О. Патона обеспечивает завод необходимым сварочным оборудованием и материалами, консультацией специалистов.

В котельно-сварочном цехе начинает эксплуатироваться установка для автоматической сварки продольных швов цилиндрической аппаратуры, а затем монтируется специальный роликовый стенд для сварки внутренних и наружных кольцевых швов аппаратов диаметром до 3000 мм.

В 1947 году производственные площади завода уже составляли свыше 24 тысяч квадратных метров. В короткий срок удалось обучить профессиям 485 вновь принятых рабочих. Около 800 человек повысили свои разряды, многие овладели смежными профессиями.

Несмотря на трудности первых послевоенных лет, завод стал лидером среди предприятий отрасли химического и нефтяного машиностроения.

В мае 1948 года за заслуги в развитии отечественного химического машиностроения и в связи с 50-летием со дня основания завод был награжден орденом Ленина.

В 1948-1950 годах завод внес большой вклад в создание атомной промышленности страны.

1949 году в г. Сумы было организовано новое предприятие Сумский насосный завод. Он был создан на базе цеха центрифуг завода имени М. В. Фрунзе. На новое предприятие перешло 330 работников завода имени М. В. Фрунзе – квалифицированных инженеров, служащих и рабочих, которые составили основу бедующего коллектива насосников.

В 1950 году началась реконструкция одного из старейших цехов завода – кузнечного. Расширены производственные и вспомогательные площади, установили новое оборудование.

К 1950 году завод уже располагал мощной производственной базой, квалифицированным составом ИТР, рабочих и служащих.

Период интенсивного развития многих отраслей народного хозяйства страны в послевоенные годы, курс правительства, взятый на химизацию в промышленности и сельском хозяйстве, предопределили ускоренное обновление отрасли химического и нефтяного машиностроения. В первом ряду наиболее мощных и квалифицированных предприятии отрасли находился Сумский машиностроительный завод имени М. В. Фрунзе.

1950-1965 годы - это период, когда неуклонно повышался производственный потенциал завода, совершенствовались и перевооружались многие его цехи, рождались проекты новых машин и аппаратов. Наряду с развитием химического аппаратостроения, на первые рубежи выходит такое сложное и наиболее необходимое в те годы оборудование, как тяжелые компрессоры большой производительности и высокого давления. Завод был единственным предприятием в стране, способным изготовлять тяжелые компрессорные машины, располагая необходимы технологическим оборудованием, квалифицированным кадрами и производственным опытом.

В 1950 году был создан мощный (двухрядный) газовый компрессор марки 1Г-166/320 на давление300 атм. производительностью 10000 м3 /час.

Аппараты подвального оборудования изготовляли в котельном цехе. Сложные уникальные отливки были успешно освоены коллективом литейного цеха.

Такие компрессоры отправлены в Болгарию, Польшу и Китай.

К концу 1951 года в литейном цехе ввели в эксплуатацию электросталеплавильную печь, начали освоение выплавки высокопрочного чугуна, механизировали выбивку литья из опок, внедрили плавку безоловянистой бронзы. Для обеспечения выпуска первых тяжелых компрессоров освоили технологию отливки крупногабаритных деталей, таких как цилиндр первой ступени компрессора, весом более тонн.

В 1952 году заводчане изготовили новый, еще более мощный компрессор 1Г-266/320 производительностью 16000 м3/час. Эта машина стала основной во всех создаваемых производствах азотных минеральных удобрений.

Всего период с 1950 по 1964 год их было выпущено более 120 штук. Они и до настоящего времени надежно работают многих химкомбинатах.

В механическом цехе №2 (сейчас механосборочный цех №6) организовали производство компрессоров средних типов. Успешно освоили установки для сжатия воздуха в кислородных производствах и циркуляционные поршневые насосы для получения азотных удобрений. Тут также наладили изготовление промышленного вертикального компрессора для сжатия воздуха, блоков осушки воздуха. Всего в этот период на заводе освоили выпуск более 20 наименований компрессоров.

Создание новых компрессоров в 50-е годы не только позволило отказаться от импорта подобного зарубежного оборудования, но дало возможность заводу самому выйти на международный рынок. Начиная с 1950 года, устанавливаются тесные производственные и технические связи со многими странами Европы, Азии и Африки. Сумчане поставляют им компрессоры, различные виды химического оборудования и насосов.

Последние технические новинки внедрялись в производство. До этого крепежные детали изготовлялись во всех цехах на универсальных станках, по различной технологии, с низкой производительностью. Проблему решили, когда построили специальный цех метизов и начали оснащать этот цех современным автоматическим и полуавтоматическим оборудованием.

Увеличение объема выпуска компрессорного оборудования, основные детали которого представляли собой сложные, многотонные отливки, потребовало реконструкции литейного цеха и механизации многих технологических операций в литей производстве, ибо там еще преобладал ручной труд, приготовление формовочных смесей, их раздача по рабочим местам производились вручную. Тяжелой операцией оставалась выбивка литья, его очистка и обрубка.

В литейном цехе комплексно механизировали землеприготовительные участки, связанные с рабочими местами формовщиков. Установлены ленточные транспортеры. Участок машинной формовки оснастили замкнутым напольным конвейером и пневмо подъемниками над формовочными машинами.

В 60-е годы проводится реконструкция цеха с достройкой двух пролетов обрубного отделения и вводом в эксплуатацию гидро выбивной камеры АН-402.

Значительно облегчило труд формовщиков и стерженщиков внедрение жидких самотвердеющих смесей.

В начале 70-х годов внедрена электрогидравлическая установка для выбивки стержней, а для удаления толстых заливов – электро-контактная резка, Применение электрогидравлической установки позволило в пять раз повысить производительность труда обрубщиков и улучшить условия их работы при очистке литья. Параллельно с литейным цехом развивался и модельный цех.

В 1960 году впервые в стране разработана принципиально новая, более прогрессивная конструкция тяжелых поршневых насосов в оппозиционном исполнении. Это позволило уменьшить металлоемкость и габариты машин, повысить их качество и надежность. Заводские конструкторы разработали и создали параметрический ряд многорядных оппозиционных компрессоров, на различные параметры и назначения. Их начали изготавливать в цехе №5.

Производство средних типов оппозиционных компрессоров сосредотачивается в цехе №6. Здесь также изготавливались центрифуги, в том числе и АГ-1800, ротационные и водокольцевые насосы и компрессоры, ротационные аммиачные агрегаты.

Для обеспечения возросшей потребности в компрессорном оборудовании в 1964 году на заводе ввели в строй новый цех тяжелых компрессоров. Его оснастили современным технологическим оборудованием, необходимыми контрольными испытательными стендами. Сюда с других цехов завода перешли работать около 300 специалистов высокого класса.

В 1966 году на базе нового цеха тяжелых компрессоров, построенного на отдельной площадке, был основан Сумский завод тяжелого компрессоростроения, где и началось производство основной номенклатуры тяжелых машин. (Через 10 лет это предприятие вошло в состав производственного предприятия им. М. В. Фрунзе.) Новое производство позволило создать мощные компрессоры сверхвысокого давления для получения полиэтилена. Были впервые спроектированы и изготовлены поршневые компрессоры I и II каскада на конечное давление 2500 атм. В последующие годы эти установки усовершенствованы, увеличена их производительность. Широкое развитие получил выпуск водокольцевых и ротационных вакуум-насосов и компрессоров большой производительности

В 1950-1960 гг. была разработана и внедрена программа создания унифицированных элементов машин и аппаратов, заводских нормалей, стандартов по всем видам основного оборудования. Это дало возможность применить типовые технологические процессы, высокопроизводительные средства технического оснащения, создать специализированные замкнутые производственные участки. Проводимая работа послужила основой для организации баз по видам оборудования. Уровень унификации достиг 85%, что сократило подготовку производства, позволило создать ряд специализированных цехов, участков, бригад.

В 1962-1964 гг. на заводе выполнен большой комплекс работ по газификации котельных установок, литейного производства, кузнечных, термических печей. Вводится в эксплуатацию новый котельно-сборочный цех №8, специализирующийся на крупной колонной, емкостной и другой аппаратуре.

С 1 января 1967 г. утверждена новая система планирования и экономического стимулирования (хозрасчет), на пути к которой лежали значительные трудности. Но руководству завода на всех уровнях и рабочим на рабочих местах удалось их преодолеть и выполнить пятилетнее задание.

1965-1975 гг. – период наиболее интенсивного роста номенклатуры и объемов выпуска химического оборудования и дальнейшего технического оснащения производства. На базе конструкторских служб создается отдельное СКБ, его работа ускорила развитие и совершенствование центрифуг, насосов, теплообменной аппаратуры, сушильного оборудования, емкостной аппаратуры и комплектных технологических линий.

В 1973г. введен в строй цех №12 специализирующийся на производстве центрифуг.

В 1950-1960гг. созданы и изготовлены 4-каскадные непрерывно-действующие центрифуги для производства сахара-рафинада.

В 1976 году ввели в эксплуатацию цех №6 для выпуска тяжелых центрифуг, построенный коллективом завода своими силами. Цех оснастили специализированным участком по сварке, термообработке, закалке и ренгеноконтролю крупногабаритных деталей.

В 1971г. Государственная комиссия присвоила Знак качества центрифуге ОГШ-321К-5, это был первый знак качества, присвоенный продукции завода. В последующие годы Знак качества получают многие машины и аппараты, изготавливаемые заводом. К концу 1990 г. выпуск оборудования, арестованного высшей категорией качества, будет доведен до 260 типоразмеров, что составит более 68% к общему объему выпуска.

Внедрена групповая механическая обработка и сборка подвесных центрифуг и унифицированных узлов для всех цехов, выпускающих эти изделия. Широкое применение нашла сборка универсально-сборочной переналаживаемой оснастки.

Вводятся установки для электрошлаковой сварки, для продольных и кольцевых швов толстостенных корпусов и роторов центрифуг.

На заводе проводится работа по механизации вспомогательных операций, в частности погрузочно-разгрузочных работ и рациональному использованию производственных площадей и внутрицехового складирования заготовок и деталей. Была унифицирована тара и налажено ее изготовление, строятся механизированные склады.

Налажена принципиально новая отгрузка оборудования – комплексная поставка отдельных производств в виде технологических линий с максимально законченным циклом заводского изготовления.

1975 г. на базе Сумского машиностроительного завода им. М. В. Фрунзе и Сумского завода тяжелого компрессоростроения машиностроения было организовано производственное объединение. Генеральным директором объединения стал Владимир Матвеевич Лукьяненко

В 1977 году Конотопский арматурный завод из состава «Киевпромарматура» переходит в подчинение Сумскому ПО им. М. В. Фрунзе. До 1986 г. Конотопский арматурный завод находился в составе объединения. С помощью специалистов объединения завод превратился из убыточного в рентабельный, в 1985 году по сравнению с 1976 годом объем производства вырос в 6,9 раза, а выпуск арматуры в 6 раз. В 1986 г. завод передан в Главное управление по производству промышленной трубопроводной аппаратуры как самостоятельное предприятие.

В Сумах в составе ПО «Насосэнергомаш», на отдельной площадке строится завод атомного энергетического насостроения.

В 1980 году завод АЭН передается из ПО «Насосэнергомаш» в состав Сумского ПО им. М.В. Фрунзе. Уже в 1982 году тут наладили серийный выпуск главных циркуляционных насосов.

В последующие годы происходит дальнейшее бурное развитие объединения, строятся новые производственные площади, вводятся в строй специализированные производственные участки, использующие новейшие достижения науки и техники, развивается социальная сфера, вводятся новые формы планирования и организации производства.

В 1994 году предприятие становится акционерным обществом «Сумское машиностроительное научно-производственное объединение им. М.В. Фрунзе»

2. Описание детали

1. Материал детали

Деталь «Спрямляющий аппарат» выполняется из латуни Л63 ТУ 05747991.26-01

Заготовка – литье в песчаные формы.

2. Назначения турбодетандера.

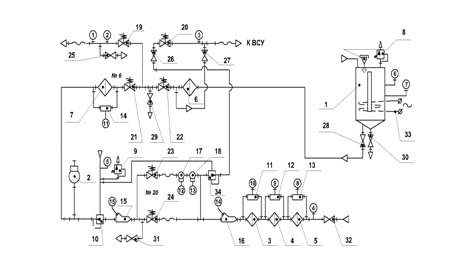

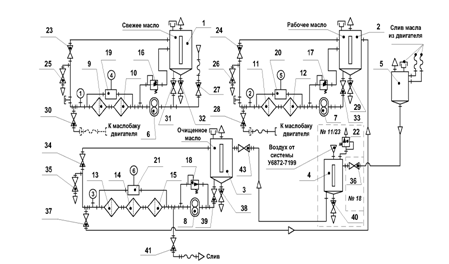

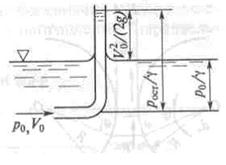

Турбодетандер предназначен для получения работы за счет переноса тепла с высокого температурного уровня в более низкий, а в холодильных циклах, в которых производится «холод», т.е. осуществляется перенос тепла с низкого температурного уровня на более высокий с затратой внешней работы.

Перечень узлов и деталей турбодетандера

| 1. Кольцо 2. Диафрагма 3. Втулка 4. Корпус с турбодетандера 5. Винт регулировачный 6. Фланец 7. Втулка 8. Крышка | 9. Кольцо защитное 10. Стенка 11. Спрямляющий апарат 12. Пластина 13. Уплотнение 14. Кольцо уплотняющее 15. Уплотнение

|

Исходные данные для проектирования турбодетандера

1. Начальное давление, МПа – 5,902

2. Конечное давление, МПа – 1,480

3. Начальная температура, °С – -113

4. Конечная температура, °С – -163

5. Массовая производительность, кг/с – 15,72

6. Частота вращения ротора, об/мин – 14400

7. Количество ступеней расширения- 1

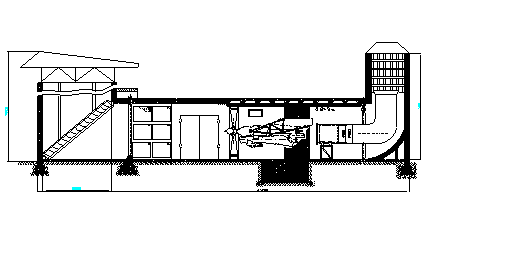

Чертеж турбодетендера приведен в приложении В.

3. Анализ детали на технологичность

Под технологичностью конструкции деталей понимают степень их соответствия производственным условиям, позволяющим применить технологические процессы, обеспечивающие изготовление деталей с наибольшей производительностью и наименьшей себестоимостью для данного масштаба производства.

Предлагаемая деталь – спрямляющий аппарат 9.197.4700.026 имеет форму тела вращения с лопатками на правом торце, отношение длины к диаметру 28,5/330 ![]() 1.

1.

Деталь имеет 3 отверстия с резьбой (отжимные), лопатки, отверстие под штифт. Наиболее точной поверхностью является наружный диаметр, правый и левый торцы детали Ø 330 h7-Ra 1,6; l = 28,5 Ra 1,6. Служит для жесткого базирования в изделии (корпус), наиболее жесткое требование по шероховатости предъявлено к поверхности 1,6. Деталь в узле предназначена для спрямления потоков азота.

Проверка детали на технологичность:

Похожие работы

... имитируемых эксплуатационных условиях и должны обеспечивать проведение всех видов и категорий контрольных и ресурсных испытаний, предусматриваемых общими техническими условиями (ОТУ) для серийного производства, а также после их ремонта. Испытательные стенды авиационных опытных ГТД, их систем и сборочных единиц (в составе ГТД) предназначены для проведения испытаний, исследований и доводки опытных ...

... обтекании самой модели, поэтому для компенсации этих потерь сверхзвуковые А. т. имеют многоступенчатые компрессоры и более мощные силовые установки, чем дозвуковые А. т. 3.3. Аэродинамические трубы для болидов Формулы 1. Для нужд автомобильной промышленности в основном используются дозвуковые АТ замкнутого (геттингенского) типа с обратным воздушным потоком. Такие трубы благодаря замкнутому ...

0 комментариев