Навигация

Управление технической подготовкой основного производства

Введение

Многие задачи по управлению основным производством связаны с наличием сведений о технической подготовке производства. На каждое вновь осваиваемое производством готовое изделие эти сведения рассчитывают и сохраняют в памяти ЭВМ. На каждое новое изделие должны вводиться в память следующие данные: полный перечень всех деталей и узлов с условиями их входимости, т.е. дерево структуры изделия; специфицированные по типоразмерам нормы расхода материалов на каждую деталь; перечень рабочих операций на изготовление каждой детали, сборку узлов и изделия; перечень подготовительно-заключительных, транспортных и других операций на изготовление каждой детали, сборку узлов и изделия; нормативный размер партии деталей (если размер партии не вычисляется каждый раз перед ее запуском); штучное время (время на обработку одной детали) по каждой рабочей операции; подготовительно-заключительное, транспортное и другое дополнительное время (по партии деталей) для каждой рабочей операции; расценки штучного и подготовительно-заключительного времени по каждой операции.

По мере совершенствования технологии, изменения используемых материалов все хранящиеся в памяти сведения должны систематически обновляться. Различия между хранимыми сведениями и фактически используемыми материалами и технологией совершенно недопустимы.

Комплекс программ для управления технической подготовкой производства ориентирован на решение задач, выполняющих следующие расчеты: специфицированных норм расхода материалов на изделие; нормативной трудоемкости и нормативной заработной платы на деталь и на изделие; циклов и трудоемкости обработки деталей по цехам; расценок обработки деталей с выдачей нормативно-расценочных карт.

1. Расчет специфицированных норм расхода материалов на изделие

Решение задачи позволяет определить нормы расхода специфицированных по типоразмерам материалов на выпускаемые предприятием готовые изделия, а также долю каждого типоразмера материала в общем весе изделия, вес заготовок с последующим анализом эффективности использования материалов.

Наличие специфицированных норм расхода материалов на готовое изделие позволяет определить специфицированную потребность в материалах и составлять заявки на них в укрупненных группах; подготавливать исходные данные для расчета отпускных цен; рассчитывать сводные нормы расхода материалов.

Расчет заключается в извлечении из памяти данных о специфицированных нормах расхода материалов на все детали и узлы, входящие в данное изделие в соответствии с деревом структуры изделия, и суммировании их по типоразмерам материалов:

![]()

где Ni – норма расхода i-го типоразмера материала на изделие; nid – норма расхода i-го типоразмера материала на деталь d; kd– количество деталей типа d в изделии. В дальнейшем их можно суммировать по всем планируемым изделиям, получая сводную специфицированную по типоразмерам материалов потребность для предприятия в целом.

Для составления заявки группируют специфицированные нормы расхода материалов по каждому изделию по заявляемым укрупненным группам и затем суммируют по всему плановому выпуску.

2. Расчет нормативной трудоемкости и нормативной заработной платы на деталь

Подетальная нормативная трудоемкость и заработная плата определяются при калькулировании стоимости отдельных деталей для внутризаводского хозрасчета или при товарном отпуске деталей в виде готовой продукции, в качестве запасных частей. Кроме того, эти данные нужны для последующего определения общей нормативной трудоемкости и расхода заработной платы на изделие в целом.

Расчет ведется по формулам:

![]()

где ТД - подетальная нормативная трудоемкость; Тi1 - штучное время на i-ю операция, суммируемое по всем п рабочим и подготовительно-заключительным операциям; Тi2 - подготовительно-заключительное время на i-ю операцию (на партию деталей); ПД – нормативный размер партии деталей; РД - нормативная заработная плата на изготовление детали; Рi1 – расценка штучного времени на i-ю операцию; Pi2 - расценка подготовительно-заключительного времени на i-ю операцию; KД – количество операций при изготовлении данной детали.

Путем дальнейшего суммирования можно определить нормативную трудоемкость и нормативную заработную плату для выпуска деталей по каждому цеху и по предприятию в целом.

3. Расчет нормативной трудоемкости и нормативной заработной платы на изделие

При определении пропускной способности производственных подразделений, цехов и участков, производственных мощностей, составлении планов по труду и заработной плате, планировании необходимой численности и состава работающих и в других целях необходимо знать нормативную трудоемкость и нормативную заработную плату на одно изделие.

Нормативная трудоемкость на изделие определяется следующим выражением:

![]()

где Ti – нормативная трудоемкость на изделие; Tji – нормативная трудоемкость на изготовление детали j-го типа; dj – количество деталей j-го типа, необходимых для изготовления одного i-го изделия (с учетом нормируемого брака); Tk - суммарное время на сборочные операции узла k-го типа (включая транспортные и другие дополнительные операции); dk - количество узлов k-го типа в одном изделии.

Нормативная заработная плата на изделие определяется по аналогичному выражению, где вместо трудоемкости используются нормативная заработная плата на изготовление детали и расценки на сборочные операции по сборке узлов. Суммирование может осуществляться по тем деталям и узлам, которые изготавливаются и собираются в данном цехе, или по предприятию в целом. В результате расчета формируются, запоминаются и выдаются для использования сведения о нормативной трудоемкости и нормативной заработной плате на изделие по цеху или по предприятию. Расчет циклов и трудоемкости обработки деталей по цехам. Циклы обработки партии деталей необходимы для календарного планирования производства, с тем чтобы обеспечить планомерный и ритмичный процесс сборки и выпуска готовых изделий. Цикл обработки деталей рассчитывается по формуле

![]()

где Квн – средний коэффициент выполнения норм; Тср – среднее время задержки и транспортировки деталей между операциями; dоп – количество операций.

Трудоемкость обработки деталей по цехам заключается в суммировании подетальной нормативной трудоемкости по всем деталям, изготавливаемым в данном цехе.

Похожие работы

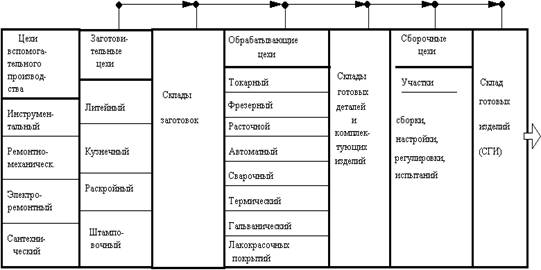

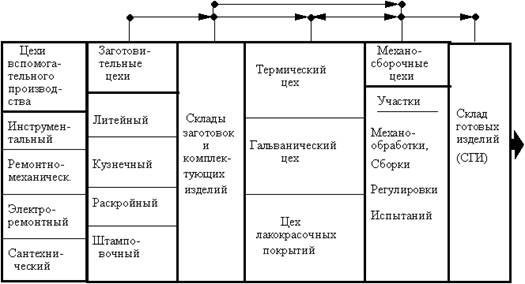

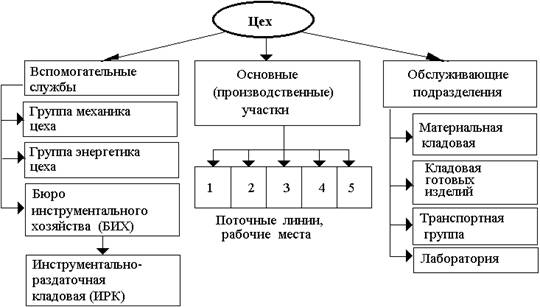

... Факторами, влияющими на организацию основного производства, являются технологические, организационно-технические и экономические особенности отдельных отраслей, которые определяют тип производства и специфические методы организации основного производства на основе комбинирования, обеспечивая наиболее рациональные формы организации основного производства.[13] Успешность решения задач организации ...

... и группируются по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; ...

... по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; стандартизация ...

... объекта, подготовки строительной организации и подготовки к производству строительно-монтажных работ. Подготовка к строительству объекта предусматривает разработку проекта производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом Объемы подготовительных ...

0 комментариев