Навигация

Расчет расценок обработки деталей и выдача нормативно-расценочных карт

4. Расчет расценок обработки деталей и выдача нормативно-расценочных карт

В некоторых случаях затруднительно вводить одновременно с началом производства нового изделия расценки штучного и подготовительно-заключительного времени по всем операциям этого изделия.

Если известно нормативное время обработки, штучное и подготовительно-заключительное по каждой рабочей операции, то расценки на обработку деталей по операциям технологического процесса рассчитывают на основании установленных тарифных коэффициентов в соответствии с тарифной сеткой и разрядом работы.

Эта процедура может также использоваться при необходимости изменения расценок. Расчет заключается в вычислении соответствующей расценки путем умножения нормативного времени, предусмотренного для данной операции, на коэффициент, зависящий от тарифной сетки и разряда работ. Таблица значений коэффициентов находится в памяти ЭВМ и для расчета надо ввести идентификаторы деталей, тарифные сетки и разряды работ для каждой детали. В результате решения задачи выдается нормативно-расчетная карта, в которой содержатся сведения о нормах времени и расценках на все или некоторые (по запросу) операции обработки детали.

5. Управление основным производством

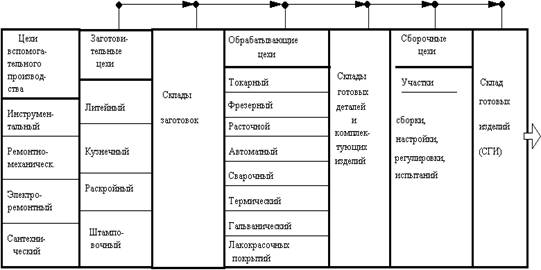

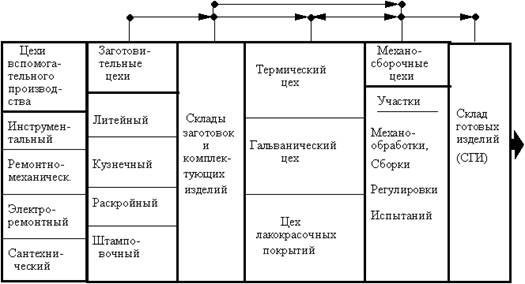

Управление основным производством должно обеспечить выпуск за планово-учетный период в сборочных цехах такого набора изделий, который определен соответствующим комплектом заказов. За этот же период в цехах, выпускающих детали и узлы, должны быть изготовлены комплекты деталей для выпускаемых в сборочных цехах изделий, а в заготовительных цехах – восполнен расход заготовок.

Набор работ, а следовательно, и ритм для каждого планово-учетного периода в серийном производстве различны, так как они определяются переменным составом заказов. В отличие от серийного массовое производство характеризуется единым ритмом работы всех производственных звеньев, который обусловлен ритмом выпуска готовой продукции. Здесь основной задачей является согласование ритмов всех поточных линий и конвейеров, для чего требуется поддержание на расчетном уровне заделов по всем деталям и узлам; набор работ для каждого планово-учетного периода практически одинаков.

Изготовление в серийном производстве деталей партиями, оптимальный размер которых чаще всего не совпадает с потребностями сборочных цехов, предопределяет необходимость расчета плана производства деталей для каждого планово-учетного периода. Решение такой задачи требует предварительного расчета общей потребности в деталях данного типа, т.е. нужных для сборки заданного числа и типов выпускаемых изделий. При этом определяют "чистую" потребность, равную общей потребности за вычетом наличных производственных запасов, а также деталей, находящихся в производстве.

Различные партии деталей отличаются как по трудоемкости их изготовления, так и по количеству необходимых для этого ресурсов производственных мощностей. Поэтому в серийном производстве кроме управления производством деталей и заготовок необходимо также управление рабочими местами.

Календарный план нельзя использовать для непосредственного управления производственным процессом, так как он не учитывает и не может учесть возможные случайные отклонения в располагаемых ресурсах, загрузку производственных мощностей и ряд других факторов.

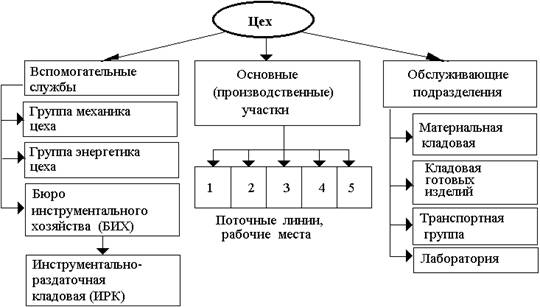

Для непосредственного управления производственным процессом используется сменно-суточное планирование, т.е. составление оперативного сменного задания. Оно формируется на базе календарного плана и учитывает оперативные сведения об обеспечении намечаемых работ заготовками, инструментами, материалами, трудовыми ресурсами и т.п. При этом важнейшими являются два вопроса: что включать в оперативный план, если некоторые работы из числа предписываемых календарным планом невозможно выполнить из-за необеспеченности ресурсами, и как конкретно распределять работы между рабочими местами? Следует также помнить о работах, по различным причинам не включенных в предыдущие сменные задания, и включать их с соответствующими приоритетами, как только будут ликвидированы имевшиеся ограничения на ресурсы.

6. Управление производством деталей

Комплекс задач управления производством деталей включает решение задач межцехового календарного планирования.

В результате решения этих задач находят распределение по плановым периодам времени запуска и выпуска партий каждого типа деталей, по каждому цеху и по предприятию в целом на весь горизонт планирования с разбивкой по периодам. Одновременно в ходе решения задач определяют сроки начала и окончания сборки узлов любого промежуточного уровня, вплоть до готового изделия.

Расчет плана производства и графика запуска-выпуска деталей по цеху и участку для каждого наименования детали определяет показатели объема производственного плана на календарный период в штуках и нормо-часах. Для этого используется план по заказам; по нему определяется план по запуску как сумма всех плановых партий, запускаемых в данном месяце, выраженная в штуках деталей. Дата выпуска определяется путем прибавления к дате запуска нормативного цикла обработки данного количества деталей. В план по выпуску включаются партии деталей, которые были начаты и не могли быть закончены в прошлом плановом периоде, и исключаются те партии деталей, которые не могут быть закончены в текущем плановом периоде. Плановая трудоемкость по запуску или выпуску определяется умножением нормативной трудоемкости изготовления одной детали на количество деталей по плану запуска или выпуска.

Результаты расчета выдаются на производственные участки в виде задания на месяц по каждой детали в штуках и нормо-часах с указанием количества деталей к запуску и к выпуску на каждую календарную дату.

Контроль состояния комплектации выпускаемых изделий. Расчет используется для регулирования хода производства. Исходными данными являются сведения об общих потребностях деталей по периодам планирования, о наличии готовых деталей, о находящихся в исполнении заказах и о величине страхового запаса, обеспечивающего нормальную работу при случайных сбоях на предшествующих по технологии участках. Потребность на текущий период определяется как сумма общих потребностей с начала планового месяца, увеличенная на значение страхового запаса. Недостаток определяется как разность между общей потребностью и наличием готовых и находящихся в производстве деталей. Руководителю участка сообщаются только те позиции, по которым есть недостаток. По этим деталям должны быть приняты меры для ликвидации дефицита.

Расчет фактического расхода деталей на товарный выпуск осуществляется для учета расхода деталей и контроля за правильностью хранимой в памяти ЭВМ информации. По вводимым в ЭВМ данным о фактическом выпуске готовых изделий и по дереву структуры изделия рассчитывается величина фактического расхода деталей на товарный выпуск. Аналогично определяется фактический расход заготовок и комплектующих изделий. Вычитая полученные значения расхода из данных о наличии, получают новые значения наличия деталей. Эти сведения передаются производственной службе предприятия для анализа. Если разность между наличием и расходом на выпуск отрицательна, это свидетельствует об ошибке в учете деталей, которую следует немедленно выявить и устранить.

Расчет оперативно-производственных нормативов выполняется для определения величин месячных партий запуска по каждому типу детали. Заранее определяется диапазон, в который должна укладываться величина полного цикла обработки месячной партии. Этот диапазон принимается в пределах от 2 до 20 рабочих дней.

Длительность производственного цикла определяется выражением

![]()

где Тд – нормативная трудоемкость изготовления одной детали; Пд - размер партии детали; k – средний коэффициент выполнения норм; р – среднее время пролеживания и транспортировки между рабочими операциями; п – количество рабочих операций при изготовлении детали. Если величина рассчитанного цикла вышла за верхнюю границу принятого диапазона, то первоначальная величина партии, которая определяется путем деления годового плана на 12, уменьшается, например, в 2, 4, 8 и т.д. раз, пока величина цикла не войдет в принятый диапазон. Если же величина цикла меньше нижней границы диапазона, он увеличивается от 2 до 6 раз (не более), пока не войдет в диапазон.

Похожие работы

... Факторами, влияющими на организацию основного производства, являются технологические, организационно-технические и экономические особенности отдельных отраслей, которые определяют тип производства и специфические методы организации основного производства на основе комбинирования, обеспечивая наиболее рациональные формы организации основного производства.[13] Успешность решения задач организации ...

... и группируются по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; ...

... по следующим четырем принципам: обеспечение технологичности изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление технической подготовкой производства. Основу ЕСТПП составляют: системно-структурный анализ цикла ТПП; типизация и стандартизация технологических процессов изготовления и контроля; стандартизация ...

... объекта, подготовки строительной организации и подготовки к производству строительно-монтажных работ. Подготовка к строительству объекта предусматривает разработку проекта производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом Объемы подготовительных ...

0 комментариев