Навигация

Разбивка операций на технологические переходы и рабочие ходы

2.5. Разбивка операций на технологические переходы и рабочие ходы

При проектировании необходимо:

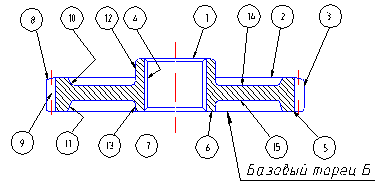

- сформулировать содержание перехода, присвоить ему номер, соответствующий номеру режущего инструмента;

- сделать запись с указанием номера обрабатываемой поверхности;

- проставить порядковые номера режущих инструментов на эскизе детали данной операции;

- пользоваться полной записью переходов по ГОСТ 3.1709-79.

Сокращённую запись переходов можно использовать в единичном или мелкосерийном производстве. Более подробно разбивку операций на переходы взять в [8].

2.6. Выбор режущего, вспомогательного и измерительного инструментов на операции техпроцессов

Конструкция и размеры режущего инструмента для заданной операции зависят от вида обработки, размеров обрабатываемых поверхностей, свойств материала заготовки, требуемой точности обработки и шероховатости обрабатываемой поверхности.

Основные виды режущего инструмента стандартизованы, поэтому выбор режущего инструмента произвести в [1], [9].

Вспомогательный инструмент подбирают к станку по выбранному режущему инструменту для данного перехода операции техпроцесса в [1], [9].

Данные о вспомогательном инструменте записывают в соответствующие графы карт техпроцессов.

При выборе измерительных средств учитывают существующие организационно-технические формы контроля (сплошной или выборочный, приёмочный или контроль для управления точностью при изготовлении: ручной, механизированный и автоматический), тип производства, конструктивные характеристики измеряемых деталей (габаритные размеры, массу, расположение поверхностей, число контролируемых параметров и т.д.), точность изготовления деталей и другие технико-экономические факторы.

Выбор измерительных средств рекомендуется в [9].

2.7. Расчёт режимов резания

(на две разнохарактерные операции или переходы аналитически, на остальные - таблично)

Технологическое время зависит от правильного выбора режимов резания: глубины, подачи и скорости резания. Факторами, влияющими на выбор режимов резания, являются: материал, форма и жёсткость обрабатываемой заготовки, вид инструмента и материал режущей части, надёжность закрепления заготовки на станке, мощность станка.

Принятый режим резания должен полностью удовлетворять технологическим требованиям в отношении заданной шероховатости поверхности и точности обработки.

Пример назначения режимов резания

Назначение элементов режимов резания при точении производится в следующем порядке:

2.7.1. Глубина резания

При черновой обработке назначают по возможности максимальную глубину резания; при чистовой обработке - в зависимости от требований точности и шероховатости обработанной поверхности (9) табл. 3.73; 3.79; 3.81; 3.82.

2.7.2. Подача

Рекомендуемая подача при черновом точении выбирается по (1, с.267), табл. 12, или (5, с.22), карта Т-2.

После выбора величины подачи по справочнику, она корректируется по паспорту станка.

2.7.3. Скорость резания

Скорость резания определяется по формуле ( аналитически):

![]()

Значения коэффициента ![]() , показателей степени m, х, у приведёны в (1, с. 269), табл. 17., где

, показателей степени m, х, у приведёны в (1, с. 269), табл. 17., где

Т - стойкость режущего инструмента (при одноинструментальной обработке Т=30...60 мин.)

Коэффициент Kuопределяется:

К![]() = Км*Ки*Кп

= Км*Ки*Кп

Где:

Км - коэффициент, учитывающий материал заготовки (1, с. 261.. .262), табл. 1.. .4.

Ки- коэффициент, учитывающий материал режущей части инструмента (1, с. 263), табл. 6.

Скорость резания определяется по нормативам

![]() =

=![]() табл*К1*Кг*К3,м/мин (5, с.29…34).

табл*К1*Кг*К3,м/мин (5, с.29…34).

2.7.4 Частота вращения шпинделя станка

![]() об/мин, где

об/мин, где

Д - наибольший диаметр поверхности: при наружном точении принимаем наибольший диаметр заготовки, участвующий в обработке на данной операции, при растачивании - диаметр, полученный после обработки.

Частоту вращения шпинделя корректируем по паспорту станка (берётся ближайшее меньшее; большее значение принимаем, если оно не превышает 5 %).

2.7.5 Действительная скорость резания

![]()

м/мин

При многоинструментальной обработке скорости резания определить для каждого режущего инструмента.

2.7.6 Определяем усилие резания по формуле (1, с. 271):

Pz = Cp*tx *Sy *![]() n *Кр (для многоинструментальной наладки принимаем суммарную глубину резания). Постоянная Ср и показатели степени х, у, n для конкретных условий обработки приведены в (1, с. 273), табл. 22.

n *Кр (для многоинструментальной наладки принимаем суммарную глубину резания). Постоянная Ср и показатели степени х, у, n для конкретных условий обработки приведены в (1, с. 273), табл. 22.

Коэффициент КР=Км*Кj*Кg*Кl*Кr

Значения коэффициентов приведены в (1, с. 275), табл. 23.

По нормативам (5, с. 35...36):

Pz = Pmaбл*Kl*K2

Похожие работы

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... проектировании. В курсовом проекте необходимо совершенствовать технологический процесс механической обработки детали 245.2303018 Коробка дифференциала с программой выпуска 10000 штук в год. 2. Технологический раздел. 2.1.Определение типа производства В машиностроении в зависимости от программы выпуска изделий и характера изготовляемой продукции различают три основных типа производства ...

... ,1´0,35=58,14 н. час. Трудоемкость работ по сборке и сварке ТСВ. КСБОРКА+СВАРКА=166,1´0,65=107,96 н. час. 3.2 Трудоемкость механосборочных работ Определить общую трудоемкость выполнения работ при изготовлении деталей машины, укрупненно определить потребность в станочном оборудовании и численность работников для выполнения указанных работ в течение одного месяца (рабочий ...

... на отдых рабочего берут в процентах от оперативного времени. В этом случае формула принимает вид Тшт=(Т0+Тв)*(1+) Тшт = (То + Тв)*(1+) где а - число процентов от оперативного времени на техническое обслуживание рабочего места; колеблется в пределах 1,0 - 3,5 %, β - число процентов от оперативного времени на организационное обслуживание рабочего места; колеблется в пределах 1,0 - 3 % ...

0 комментариев