Навигация

Г/моль 18г/моль

173 г/моль 18г/моль

По этой технологии образующаяся вода «связывается» с серной кислотой, что способствует полному протеканию реакции, так как серная кислота обладает свойством «отнимать» воду практически от всех субтратов. Таким образом, состав кислотного слоя примерно по 42% H2O и H2SO4 , 16% ЭХГ и 2% формаля.

Отходы:

В соответствии с вышеизложенным при получении формаля на каждые 173 кг образуется 18 кг воды, на связывание которой требуется 18 кг серной кислоты.

Так как ЭХГ характеризуется хорошей растворимостью в воде, в кислом слое содержится его значительное количество. Вычисления показывают, что количество кислотного слоя может быть оценено на уровне 240 кг на тонну формаля.

Возможности использования отработанной кислоты

Попытки использовать кислотный слой на стадии коагуляции тиокола привели к значительному снижению качества продукта. Это обусловлено наличием в кислотном слое ЭХГ и формальдегида, которые приводят к образованию инертных концевых групп, снижению свойств и физико-механических характиристик вулканизаторов.

Попытки отгонки привели к выходу из стороя оборудования.

Образующуюся отработанную серную кислоту можно нейтрализовывать оксидом магния (магнезитПМК-87).

Н2SO4+MgO MgSO4+H2O

Затем, полученный сульфат магния, реально использовать на стадии поликонденсации при синтезе тиоколовой дисперсии.

Возможные варианты дегазации отходов.

Поскольку сбрасывать кислотный слой в химзагрязненную канализацию не представляется возможным, необходима его дегазация. В качестве агента для связывания H2SO4 можно использовать мел. При этом в процессе нейтрализации будет малорастворимый сульфат кальция, который вызовет забивку коммуникаций и оборудования.

Огромное газовыделение потребует проведение процесса с малым заполнением аппараты и , соответственно, большого объема аппарата.

Взаимодействие ЭХГ с мелом в присутствии кислоты приведет к образованию окиси этилена, который может привести к возникновению пожароопасных ситуаций.

Нейтрализация каустической содой снимает проблему выпадения осадков в процессе нейтрализации, но повышает риск образования окиси этилена. Но вариант этот можно считать предпочтительным.

При нейтрализации H2SO4 на каждые 98 кг H2SO4 необходимо 80 кг гидрооксида натрия. ЭХГ и формаль также будут реагировать с щелочью и теоретический расход щелочи может быть оценен на уровне 240 кг на тонну формаля.

Поскольку на БОС можно сбрасывать воду с содержанием солей не более 30 г/л, на разбавление потребуется более10.4м3 воды. А количество сточных вод только на стадии синтеза формаля достигнет 11м3 на тонну формаля.

Таким образом, действующий в настоящее время сернокислотный синтез “добавляет” и без того большому количеству сточных вод производства тиокола еще более 10м3 сточных вод.

8 ЭКОНОМИЧЕСКАЯ ОЦЕНКА ПРОЕКТНЫХ РЕШЕНИЙ

БИЗНЕС ПЛАН

Полисульфидные каучуки (тиоколы) получили широкое распространение. Герметики на их основе используются в автомобильной промышленности, в авиапромышленности, в судостроении и в строительстве. Также они используются в качестве компонента в смесевых твердых ракетных топливах. Срок службы полисульфидных полимеров 25 лет.

На ОАО «КЗСК» производственное подразделение для производства полисульфидных полимеров введено в действие в 1965 году. Разработчиком технологического процесса является НИИСК, генеральным проектировщиком – ГИПРОКАУЧУК.

На данный момент оборудование сильно изношено, однако в связи с большим спросом производство тиокола растет. Данное подразделение является одним из трех производителей тиокола в мире.

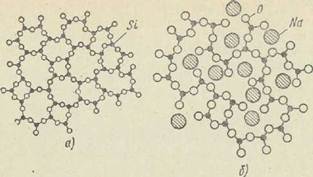

Исходные соединения. Основными исходными соединениями для получения полисульфидных полимеров являются алифатические галогенпроизводные и полисульфид натрия. Основным мономером, применяемым для получения как эластомеров, так и жидких полимеров, является ди(b-хлорэтил)формаль, который получают из безводных этиленхлоргидрина и формальдегида в присутствии различных соединений, способных удалять образующуюся при этом воду в виде азеотропов. Синтез ди(b-хлорэтил)формаля также может быть легко осуществлен непсредственно из окиси этилена, хлористого водорода и формальдегида.

Исходные соединения. Основными исходными соединениями для получения полисульфидных полимеров являются алифатические галогенпроизводные и полисульфид натрия. Основным мономером, применяемым для получения как эластомеров, так и жидких полимеров, является ди(b-хлорэтил)формаль, который получают из безводных этиленхлоргидрина и формальдегида в присутствии различных соединений, способных удалять образующуюся при этом воду в виде азеотропов. Синтез ди(b-хлорэтил)формаля также может быть легко осуществлен непосредственно из окиси этилена, хлористого водорода и формальдегида.

Выбор и обоснование метода производства

Полисульфидные олигомеры представляют собой реакционноспособные олигомеры, образующие после отверждения герметики с уникальным комплексом свойств. Высокая термодинамическая гибкость и наличие в основной цепи химически связанной серы (до 80%) сообщают герметикам на основе полисульфидных олигомеров высокую устойчивость к действию топлива, газопроницаемость, водостойкость и благодаря насыщенности основной цепи, высокую стойкость к ультрафиолету, озону, радиации.

В основе синтеза жидких тиоколов лежит реакция поликонденсации ди- или тригалогенпроизводных органических соединений с ди- или полисульфидами натрия. Наиболее распространенным мономером является 2,2-дихлорэтилформаль, который обеспечивает наиболее высокую термодинамическую гибкость макромолекулярных цепей.

Увеличение содержания трихлорпропана (ТХП) в жидком тиоколе в первую очередь приводит к уменьшению относительного удлинения. В связи с этим, как правило, там, где от герметиков требуется высокие значения деформации (строительство), используют тиоколы с содержанием ТХП до 0,5%.

Применение ТХП в качестве разветвляющего агента обеспечивает стабильность состава и функциональности серосодержащих олигомеров и существенно влияет на физико-механические свойства. В зависимости от степени расщепления дисперсии тиокола и содержание ТХП может быть получена целая гамма марок жидкого тиокола с различной молекулярной массой, вязкостью, содержанием концевых SH-групп.

Выбор и обоснование места строительства.

Местом строительства цеха по производству жидких тиоколов является территория завода ОАО «КЗСК» города Казани.

Выбор района определяется следующими факторами:

8) наличие дешевого и ценного сырья, газа добываемого в РТ;

9) близость энергетических и тепловых ресурсов, ТЭЦ, обслуживающих данное производство;

10) наличие густой сети железных и автотранспортных дорог;

11) климатические условия – континентальный климат, редкое колебание температур;

12) близкое наличие водных ресурсов – река Волга и озеро Кабан;

13) наличие ИТР, которые имеют профессиональный опыт и соответствующую квалификацию.

1) Расчет производственной мощности

Производственная мощность N вычисляется по формуле:

N=n×a×Tэф,

Где: n=13 – количество однотипного оборудования,

a=0.4 т/ч – производительность оборудования,

Тэф=8024 ч – эффективное время работы оборудования.

N=13×0.4×8024=41724.8 т/год

Коэффициент использования мощности:

Kи.м=V/N,

Где: V – годовой выпуск, т/год

Kи.м=40000/41724,8=0,95

Значение Kи.м свидетельствует о том, что 13 аппаратов достаточно, чтобы справиться с запланированным выпуском.

2)Расчет капитальных вложений

Таблица 8.1-Капитальные вложения и амортизационные отчисления

| Наименование оборудования | Ед. изм. | По проекту | По аналогу | ||||||||

| Кол-во, шт | Стоим-ть, млн.руб. | АО | Кол-во, шт | Стоим-ть,млн.руб | АО | ||||||

| Ед. | Общ. | % | å млн.руб. | Ед. | Общ. | % | å млн.руб. | ||||

| I.Технол.оборуд. ап-т ПК ап-т отмывки ап-т расщеп-я ап-т коагул-ии ап-т фуговки ап-т сушки ап-т фильт-ии ап-т отгрузки мерники ем-ть для MgCl2 ем-ть для NaOH ем-ть для NaS2O3 каплеотбойники ловушка на сушке ловушка теплообменник скруббер Итого: | шт | 3 5 2 1 1 13 2 3 6 1 1 1 3 1 2 1 2 | 2 2 2 2 2,1 0,5 1,3 1 0,25 0,35 1,3 0.2 0,3 0,7 1,5 1,7 1,5 | 6 10 4 2 2,1 6,5 2,6 3 1,5 0,35 1,3 0.2 0,9 0,7 3 1,7 3 48,75 | 10 | 0,6 0,4 0,4 0,2 0,21 0,65 0,26 0,3 0,15 0,035 0,13 0.02 0,09 0,07 0,3 0,17 0,3 4,875 | 3 9 2 1 1 13 2 3 10 1 1 1 3 2 3 1 2 | 2 2 2 2 2,1 0,5 1,3 1 0,25 0,35 1,3 0.2 0,3 0,7 1,5 1,7 1,5 | 6 18 4 2 2,1 6,5 2,6 3 2,5 0,35 1,3 0.2 0,9 1,4 4,5 1,7 3 60,05 | 10 | 0,6 1,8 0,4 0,2 0,21 0,65 0,26 0,3 0,25 0,035 0,13 0.02 0,09 0,14 0,45 0,17 0,3 6,005 |

| II. Неучтен.обор-е | % | 10 | 4,875 | 0,4875 | 10 | 6,005 | 0,6005 | ||||

| III.Эл.сил.обор-е | шт | 31 | 0,02 | 0,62 | 15 | 0,093 | 40 | 0,02 | 0,8 | 15 | 0,12 |

| IV. КИП | % | 15 | 7,3125 | 15 | 1,1 | 15 | 9,007 | 15 | 1,35 | ||

| V. Трубопроводы | % | 25 | 12,2 | 15 | 1,8 | 25 | 15 | 15 | 2,25 | ||

| Итого: | 73,745 | 8,38 | 90,875 | 10,33 | |||||||

Удельные затраты на оборудование:

П: åА/N=8380500/40000=209,5 руб/т

А: åА/N=10328500/40000=258,2 руб/т.

Таблица 8.2-Расчет капитальных затрат и АО на здания

| Наименование здания | Единица измерения | Объем здания | Сметная стоимость | АО | Сметная стоимость | АО | ||||

| Ед. | Общ. | % | åмлн. руб. | Ед. | Общ. | % | å млн. руб. | |||

| Корпус 450 | м3 | 24000 | 2100 | 50,4 | 2 | 1,008 | 2100 | 50,4 | 2 | 1,008 |

Таблица8.3-Сводная смета капитальных затрат и структура основных фондов

| Элементы основных фондов | По проекту | По аналогу | ||

| å кап. вложений, руб. | % к итогу | å кап. вложений, руб. | % к итогу | |

| Здания Оборудование Итого: | 50400000 73745000 124145000 | 40,6 59,4 100 | 50400000 90875000 141275000 | 35,7 64,3 100 |

3) Расчет нормирующих оборотных средств

НОС составляет 12-15% от ОПФ.

П: НОС=0,15×124145000=18621750 руб.

А: НОС=0,15×141275000=21191250 руб.

Капитальные вложения = ОПФ+НОС

П: 124145000+18621750=142766750 руб.

А: 141275000+21191250=162466250 руб.

Уд.кап.вложение = кап.вложения/В

П: 142766750/40000=3569,17 руб/т

А: 162466250/40000=4061,66 руб/т

4)Расчет численности и фонда заработной платы

Таблица 8.4-Численность рабочих

| Наименование рабочих | Количество человек в смену | Количество смен | Численность | разряд | ЧТС, руб | |

| Явочная | списочная | |||||

| ОПР Ап-чик на ПК Ап-чик промывки Ап-чик нейтр. и коагуляции Ап-чик на фуговк. Ап-чик сушки | 2 1 2 1 2 | 5 5 5 5 5 | 10 5 10 5 10 | 11 6 11 6 11 | 6 5 5 6 5 | 12 10 10 12 10 |

| Вспомогательные рабочие Слесарь-ремонтник Электрогазосварщик Электрик Сменные слесаря | 10 2 2 2 | 1 1 1 5 | 10 2 2 10 | 11 3 3 11 | 6 6 5 6 | 12 12 10 12 |

| ИТР Начальник цеха Технолог Начальник смены Старший мастер Механик Экономист Мастер-ремонтник Кладовщик ИТОГО: | 1 1 1 1 1 1 1 1 | 5 1 1 1 1 1 | 1 1 5 1 1 1 1 1 76 | 1 1 6 1 1 1 2 1 87 | оклад | |

5)Заработная плата основных рабочих

Заработная плата по тарифу в год:

Зт.г=Рсп×Тэф×ЧТС, руб

Зт.г=28×(8×18×11)10=443520 руб

Зт.г=17×(8×18×11)12=269280 руб

åобщ.=712800 руб

6) Основная заработная плата:

Зосн=Зт.г+Д, руб

Д – доплата: за ночное время Днв=(Зтг/С)0,4

за вечернее время Двв=Днв/2

Днв=(712800/5)0,4=57024 руб

Двв=57024/2=28512 руб

Зосн=712800+57024+28512=798336 руб

Годовой фонд заработной платы:

Згод=(Зосн+Здоп)Кп, руб

Здоп=0,2×Зосн=0,2×798336=159667,2 руб

Кп=1

Згод=(798336+159667,2)1=958003,2 руб

Удельная заработная плата:

Зуд=Згод/N, руб/т

Зуд=958003,2/40000=23,95 руб/т

Отчисления на социальное страхование:

Осс=0,4×Згод, руб

Осс=0,4×958003,2=383201,28 руб

Удельные отчисления на социальное страхование:

Оуд.сс=Осс/N, руб

Оуд.сс=383201,28/40000=9,58 руб/т

7) Расчет годовой заработной платы вспомогательных рабочих

а) Слесарь-ремонтник

Зтг=Рсп×Тэф×ЧТС, руб

Зтг=11×(7×21×11)×12=213444 руб

Згод=213444+213444×0,3=277427,2 руб

б) Электрогазосварщик

Зтг=3×(7×21×11)×12=58212 руб

Згод=58212+58212×0,3=75675,6 руб

в) Электрик

Зтг=3×(7×21×11)×10=48510 руб

Згод=48510+48510×0,3=63063 руб

г) Сменные слесаря

Зтг=11×(8×18×11)×12=209088 руб

Зосн=Зт.г+Д, руб

Днв=(209088/5)0,4=16727,04 руб

Двв=16727,04/2=8363,52 руб

Зосн=209088+16727,04+8363,52=234178,56 руб

Згод=234178,56+234178,56×0,2=281014,27, руб

å=697230,07 руб

Осс=697230,07×0,4=278892,03 руб

8) Расчет заработной платы служащих

Начальник цеха:

Зтг=1×10000×12=120000 руб

Згод=120000+120000×0,1=132000 руб

Технолог

Зтг=1×8000×12=96000 руб

Згод=96000+96000×0,1=105600 руб

Старший мастер

Зтг=1×7000×12=84000 руб

Згод=84000+84000×0,1=92400 руб

Механик

Зтг=1×8000×12=96000 руб

Згод=96000+96000×0,1=105600 руб

Экономист

Зтг=1×6000×12=72000 руб

Згод=72000+72000×0,1=79200 руб

Мастер-ремонтник

Зтг=2×5×12=120000 руб

Згод=120000+12000×0,1=132000 руб

Кладовщик

Зтг=1×1500×12=18000 руб

Згод=18000+18000×0,1=19800 руб

Начальник смены

Зтг=6×6000×12=432000 руб

Зосн=Зт.г+Д, руб

Днв=(432000/5)0,4=34560 руб

Двв=34560/2=17280 руб

Зосн=432000+17280+34580=483840 руб

Згод=483840+96768=580608 руб

å=1247208 руб

Осс=1247208×0,4=498883,2 руб

9) Расчет производительности труда:

Производительность труда одного рабочего:

Пт=В/Чсп.р, т/чел

Пт=40000/73=548 т/чел

Среднегодовая ЗП одного рабочего

Зср.г.р-чего=(Згод.осн.р+Згод.вспом.р)/Чсп.раб-х, руб

Зср.г.р-чего=1655233,77/73=22674,4 руб

Производительность труда одного работающего

Пт=В/Чсп.р-щих, т/чел

Пт=40000/87=460 т/чел

Среднегодовая ЗП одного работающего

Зср.г.р-щего=(Згод.осн.р.+Згод.вспом.р.+Згод.служ.)/Чсп.р-щих, руб

Зср.г.р-щего=2902441,27/87=33361,3 руб

10) Расчет себестоимости продукции:

а) Сырье и материалы:

Таблица 8.5-Расчет нормы сырья на калькуляционную единицу

| Наименование сырья | Ед.изм. | По проекту | По аналогу | ||||

| Годовое потреб. | Годовой выпуск | Норма расхода | Годовое потреб. | Годовой выпуск | Норма расхода | ||

| Полисульфид Шихта MgCl2 NaOH Сульфит натрия Сульфогидрат натрия Серная кислота Катапав Полиакриламид Трилон Б Сетка металлическая Азот | т мп/т м3/т | 20596,8 17440 50,8 13096 13720 30852 25492 128 10 278 20000 48000 | 40000 | 0,51 0,436 0,00127 0,33 0,343 0,765 0,637 0,0032 0,00025 0,00695 0,5 1,2 | 20596,8 17440 50,8 13096 13720 30852 25492 20000 48000 | 40000 | 0,51 0,436 0,00127 0,33 0,343 0,765 0,637 0,5 1,2 |

б) Энергия

Расчет электроэнергии на освещение.

Qосв.=(Нэ×Sn×Носв×Тэф)/1000 кВт/год

Qосв=(7×3500×0,97×12×365)/1000=104090,7 кВт/год

11)Расчет электроэнергии на электродвигатели.

Таблица 8.6-Расход электроэнергии на электродвигатели

| Наименование оборудования | По проекту | По аналогу | ||||||||

| N, кВт | Кол-во, шт | åN, кВт | Тэф, ч | Этеор, кВт×год | N, кВт | Кол-во, шт | åN, кВт | Тэф, ч | Этеор, кВт×год | |

| I. Силовое эл/оборудование Эл/дв-ли к реакторам Эл/дв-ли к насосам II. Неучтенное эл/силовое оборуд ИТОГО: | 7 3 | 27 4 | 189 12 | 8000 1080 | 1512000 12960 152496 1677456 | 7 3 | 40 4 | 280 12 | 8000 1080 | 2240000 12960 225296 2478256 |

12) Расчет энергии на технологические цели

Эдв=Этеор×Кспр/Кэл.сети×Кдв, кВт×год

Кспр=0,9 – коэффициент спроса;

Кэл.сети=0,97 – коэффициент потерь в электрических сетях;

Кдв=0,95 – коэффициент потерь в электродвигателе.

П: Эдв=1677456×0,9/0,97×0,95=1638318 кВт×год

А: Эдв=2478256×0,9/0,97×0,95=2420436 кВт×год

П: åгод.расход=1638318+104097,7=1742408,7 кВт×год

А: åгод.расход=2420436+104090,7=2524526,7 кВт×год

13) Расходы на содержание и эксплуатацию оборудования

Таблица8.7-Смета расходов на содержание и эксплуатацию оборудования

| Наименование статей | По проекту | По аналогу |

| Сумма, руб | Сумма, руб | |

| 1. Содержание оборудования, транспортных средств. 1) ЗП вспом.рабочих 2) Отчисления на соц.страхование 3) Вспомогательные материалы 2. Тех.ремонт оборудования и транспортных средств 3. Кап.ремонт обор-я и транс-х средств 4. Амор-я обор-я и транс-х средств ИТОГО: Прочие расходы на содер-е и эксплуатац.обор-я ВСЕГО: | 697230 278892 2949800 2212350 3687250 8380500 18206022 1820602,2 20026624,2 | 697230 278892 3638200 2728650 4547750 10328500 22219222 2221922,2 24441144,2 |

14) Расходы на содержание и эксплуатацию оборудования на калькуляционную единицу

Куд=Всего/В, руб/т

П: 20026624,2/40000=500,6 руб/т

А: 24441144,2/40000=611 руб/т

15) Цеховые расходы

Таблица 8.8-Смета цеховых расходов

| Статьи затрат | По проекту | По аналогу |

| Сумма, руб | Сумма, руб | |

| 1. Содержание цехового персонала 2. Отчисления на соц.страхование 3.Текущий ремонт здания 4. Кап.ремонт здания 5. Содержание здания 6. Амортизация здания ИТОГО: | 1247208 498883,2 1008000 504000 1512000 1008000 5778091,2 | 1247208 498883,2 1008000 504000 1512000 1008000 5778091,2 |

16) Расход на калькуляционную единицу

Куд=5778091,2/40000=144,5 руб/т

17) Калькуляционная стоимость на 1т продукции

| Наименование статей | Ед.изм. | Цена за ед. в руб. | По проекту | По аналогу | ||

| Расход. коэф-т | å руб | Расход. коэф-т | å руб | |||

| I. Мат. затраты на сырье и материалы 1.Полисульфид 2.Шихта 3.MgCl2 4.NaOH 5.Сульфит натрия 6.Сульфогидрат натрия 7.Серная кислота 8.Катанав 9.Полиакриламид 10.Трилон Б 11.Сетка металлическая 12.Азот ВСЕГО: II.Энергия на технологические нужды 1.Электоэнергия 2. Вода ВСЕГО: III. ЗП с отчислениями на соц. Страхование IV. Расходы на содер-е и эксп-ю обор-я V. Цеховые расходы Цеховая с/с VI. Общезаводские расходы Заводская с/с VII.Внепроизвод. расходы Полная с/с | т мп/т м3/т кВт м3/т | 30000 60000 3400 2550 7000 5000 450 50000 35000 55000 580 518 0,85 3,30 | 0,51 0,436 0,00127 0,33 0,343 0,765 0,637 0,0032 0,00025 0,00695 0,5 1,2 43,5 100 | 1530 26160 4,318 841,5 2401 3825 286,65 160 8,75 382,25 290 621,6 36562,2 40 3300 3340 72,6 500,6 144,6 40619,96 405,77 41025 820,5 41846,2 | 0,51 0,436 0,00127 0,33 0,343 0,765 0,637 0,5 1,2 63 200 | 1530 26160 4,318 841,5 2401 3825 286,65 290 621,6 35960,1 53,55 6600 6653,55 72,6 611 144,6 43441,74 748,165 44189,9 883,8 45073,7 |

Таблица8.9-Сравнительная калькуляция себестоимости

Оптовая цена 72000 рублей за тонну. Годовая сумма прибыли составляет:

ПР=40000 (72000-41846)=120616000 руб

Годовая экономия от снижения себестоимости рассчитывается по формуле:

Э=(С1 – С2)×В,

где: С1 и С2 – себестоимость по аналогу и проекту;

В – производительность по проекту.

Э=(45073-41846)40000=12908000 руб

Таблица 8.10-Сравнительные технико-экономические показатели производства

| Показатели | Ед.изм. | По проекту | По аналогу |

| 1.Годовой выпуск продукции: а) в нейтральном выражении б) по оптовым ценам 2.Капитальные затраты: а) ОПФ б) НОС 3. Численность работающих 4. Среднегодовая зар. плата: а) одного работающего б) одного рабочего 5. Себестоимость единицы продукции 6. Оптовая цена единицы продукции 7. Прибыль | т руб руб руб чел руб руб руб руб руб | 40000 3240000000 124145000 18621750 87 33361 22674 41846 72000 30154 | 40000 2400000000 141275000 21191250 87 33361 22674 45073 60000 14927 |

Вывод: Разработанный дипломный проект позволяет повысить производительность тиокола, путем введения в реактор полиакриламида, который увеличивает скорость осаждения дисперсии. Время отмывки сокращается с 24 до 12 часов. Благодаря этому возрастает производительность реактора, уменьшается количество аппаратов и увеличивается производительная мощность.

ЗАКЛЮЧЕНИЕ ПО ПРОЕКТУ

Благодаря уникальным свойствам ПСО широко используют в производстве герметиков для авиации, судостроения, строительства, находят применение в технологии резин и выделки кожи, производства покрытий и адгезивов, в металлургии.

Первой стадией в получении жидких тиоколов является синтез 2,2-дихлорэтилформаля, разработанный научно-исследовательским институтом каучуков специального назначения НИИСК г. Казани.

Совершенствование технологии:

1. Провести автоматизацию производства. Это улучшит технику безопасности и сократит численность рабочих.

2. Путем достижения глубокого вакуума значительно сокращается стадия отгонки ЭХГ из формаля-сырца.

3. Вести загрузку серной кислоты в одну партию. Это позволяет сократить рабочий цикл на 7 часов, хотя и влечет за собой понижение выхода продукта до 76%.

Разработанный дипломный проект позволяет повысить производительность тиокола, путем введения в реактор полиакриламида, который увеличивает скорость осаждения дисперсии. Время отмывки сокращается с 24 до 12 часов. Благодаря этому возрастает производительность реактора, уменьшается количество аппаратов и увеличивается производительная мощность.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Баликатов Т.В. Технология СК / Баликатов Т.В., Жигалин Я.Л.. М.: Химия, 1980-425с.

2. Варгафтик Н.Б, Справочник по теплофизическим свойствам газов и жидкостей. -М.: Наука, 1972

3. Голубятников В.А., Автоматизация процессов в химической промышленности. / Х Голубятников В.А., Шувалов В.В.-М.: Химия,1972-480с.

4. Долин П.А. Справочник по технике безопасности. - М.:1982

5. Залевский А.А. Экономика химической промышленности.- Химия,1986

6. Касаткин Л.Г. Основные процессы и аппараты химической промышленности. - М.: Химия,1970

7. Кирпичников П.А. Химия и технология синтетического каучука: Учеб. для вузов / Кирпичников П.А., Аверко-Антонович Л.А., Аверко-Антонович Ю.О – 3-е изд., перераб.- Л: Химия,1972-480с.

8. Кирпичников П.А. Полисульфидные олигомеры и герметики на их основе / Кирпичников П.А., Аверко-Антонович Л.А,Смыслова Р.А..Л.: Химия, 1983-470с.

9. Кошарский В.Д. Автоматизация. Автоматические приборы и регуляторы. – М: Машиностроения,1976

10. Охрана труда в химической промышленности. Химия,1989

11. Павлов К.Ф. Примеры, задачи по курсу процессов и аппаратов химической технологии / Павлов К.Ф., Романков Л.Р., Носков Л.А. М: Химия,1970

12. Рейсфельд В.О., Еркова Л.Н. Оборудование производств основного органического синтеза и синтетического каучука. - М.: Химия 1992.- 132 с

13. Энциклопедия полимеров: М: Советская энциклопедия, 1972 Т1-1224с.

Похожие работы

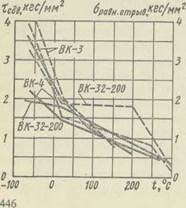

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости. Полярные каучуки обладают пониженной теплостойкостью. Наполнители значительно повышают теплостойкость резин. Износостойкость Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в ...

... для расчета основных массообменных характеристик, но эти проведены испытания ее в лабораторных и опытных условиях [27]. Из всего вышеперечисленного можно сделать вывод, что в процессе производства формовых резинотехнических изделий на ООО “Автокомплект и К” происходит загрязнение почв и осуществляются выбросы вредных веществ в атмосферу. Как уже отмечалось, отходы резины перерабатываются в ...

... напряжения, чем при наполнении их минеральными веществами. Чёрный цвет не позволяет использовать его для декоративных изделий, но для кровельных, гидроизоляционных и герметизирующих материалов, где цвет не имеет значения, уголь безусловно получит в недалёком будущем большое распространение. Амортизированная резина. В народном ...

0 комментариев