Навигация

Технологическая документация процесса

2.7 Технологическая документация процесса

Таблица 2.7.1 - Нормы технологического режима

| № п/п | Наименование стадий процесса, ап-та, показатели режима | № поз. прибора | Ед. изм. | Допускаемые треб. пределы технол. параметров | Требуемый класс точн. Измерения | Примечание |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Прием ЭХГ в апп 11 Уровень ЭХГ в апп.1 | 817 | % | Не более 80 | 1.5 | Показывающий РУБ-1, РПВ-42Э шк. От 0 до 100 |

| Уровень ЭХГ в апп 12,3 | 808 806 | % | Не более 80 | 1.5 | Показывающий РУБ-1, РПВ-42Э шк. От 0 до 100

| |

| 2 | Прием ЭХГ в апп.41,2

В апп. 41,2 | 8361 837 | % | Не более 80 | 1,5 | Показывающий РУБ-1, РПВ-42Эшк. От 0до 100 |

| 3 | Прием серной кислоты в апп. 691 Уровень кислоты в апп.691 | 809 810 | % | Не более 50 | УБ-ПВ ЭКМ-1У ¼ ТСМ светлое табло ПК. 3.2 вторичный прибор контроля, показывающий шкала 100% РПВ-4-2Э. | |

| 3 | Уровень серной кислоты в апп.692 | 811 | % | Не более 80 | 1.5 | УБ-ПВ ЭКМ-1У Втор. прибор РПВ-4-2Э Шкала от 0 до 100. |

| 4 | Передавливание серной кислоты азотом из апп .691,2 | 631 | Кгс/ см2 | Не более 2,5 | 13 ДИ-30 (преобразователь давления, пневматический пневмо клапан ПВ 101П _ вторичный прибор регулирующий самопишущий | |

| 5 | Синтез формаля сырца(1 способ) | |||||

| 5.1 | Загрузка компонентов в реактор 81-4 | |||||

| А) | ЭХГ | м3 | 16±0,2 | Дозировка по мерному стеклу реактора 81-4 | ||

| В том числе возвратного ЭХГ | м3 | От 1,0 до 2,0 | -“- | |||

| Б) | парафармальдегида | кг | (3551-3557) /100%. | Упаковка в бумажных мешках массой 25-30 кг. | ||

| В) | Оранжевый метиловый индикатор | г | От 3 до 5 | 1 | Весы лабораторные квадратные ВЛК-500 г. шкала от 0 до 100 | |

| Г) | 1 загрузка серной кислоты | л | От 532 до 559 | Дозировка по мерному стеклу | ||

| 5.2 | Синтез формаля сырца в реакторе 81-4 | |||||

| Температура | 710 т151,2 251,2 | 0 С | От 20 до 55 | Электронный потенциометр типа КСП-4, шкала от 0 до 150 С | ||

| Продолжительность Перемешивания | Мин. | Не менее 180 | Часы типа «стрела», в КИП. | |||

| 5.3 | Расслоение реакционной массы, продолжительность отстоя | Мин. | От 240 до 480 | _”_ | ||

| 5.4. | Слив нижнего слоя в реактор 81-4 | 601 602 613 636 | Кгс/ см2 | Не более 0,7 | 1,5 | ОБМВ-1-100 мановакууметр показ. пружин. 1-6 кгс/см2 |

| 5.5 | 2 загрузка серной кислоты: 691 | 809 810 | ||||

| А) | количество | л | От 266 до 333 | По мерному стеклу апп.7 | ||

| Б) | Продолжительность перемешивания | Мин. | Не менее 120 | Часы типа «стрела» | ||

| 5.6 | Охлаждение и расслоение реакционной массы: | |||||

| А) | температура | 710 т.151,2, 251,2 | С0 | 25±5 | 0,5 | Электронный потенциометр типа КСП-4, шкала от 0 до 1500С |

| Б) | Продолжительность | Мин. | Не менее 240 | Часы типа «стрела» | ||

| 6. | Разгонка формаля-сырца в реакторе 81-4 | |||||

| 6.1 | Остаточное давление | 601 602 613 636 | Кгс/ см2 | Не более 0,1 | 1,5 | ОБМВ-1-100 мановакуумметр показ. пруж. 1-6 кгс/см2 |

| 6.2 | Температура отгонки | 710 т.151,2, 251,2 | С0 | Не более 100 | 0,5 | Электронный потенциометр типа КСП-4,шкала от 0 до 150 |

| 7. | Синтез формаля-сырца по 2 способу | |||||

| 7.1 | Загрузка компонентов а) формалина | л | 22360/Сф*pф | Дозировка по мерному стеклу реактора 81-4 | ||

| б) ЭХГ | м3 | 1 | -"- | |||

| в) метиловый оранжевый индикатор | г | От 3 до 5 | 4 | Весы лабораторные квадратные ВЛК-500 г, шкала от 0 до 100 г | ||

| г) 1-ая загрузка серной кислоты | л | 14.7*СН2О СН2О4*рН2SO4* CСН2О

| Дозировка по мерному стеклу апп. 7 | |||

| 7.2 а) бб) | Синтез формаля-сырца в реакторе 81-4 | |||||

| Температура | 710 | С0 | 25±5 | 0,5 | КСП-4, шкала от 0 до 1500 С | |

| продолжительность | мин. | не менее180 | Часы типа «Стрела» | |||

| 7.3 | Расслоение реакционной массы, продолжительность отстоя | мин | Не менее 240 | Часы типа «Стрела» | ||

| 7.4 | Слив нижнего слоя в апп. 111,2 Давление | 803 800 | кгс см2 | Не более 0,7 | 1,5 | ОБМВ-1-10 мановакууметр |

| 7.5 | 2-ая загрузка серной кислоты | |||||

| а) | количество | л | 2.7/СН2SO4* рН2SO4 | По мерному стеклу апп.7 | ||

| б) | Продолжительность перемешивания | мин. | 120 | Часы типа «Стрела» | ||

| 7.6 | Расслоение реакционной массы: | |||||

| а) | температура | 710 т151,2, 251,2 225 25 | С0 | 25-30 | КСП-4, шкала от 0 до 150 | |

| Б) | продолжительность отстоя | Мин. | 240 | Часы типа «Стрела» | ||

| 8 | Сбор ЭХГ сборники I903,4, При отгонке-1905-6 | 801 802 815 816 | % | Не более 80 | УБ-ПВ, ЭКХ- 02 / С-1 кгс/см / ТСМ/ Световое табло ПК.3.2. вторичный п-р контроля, показывающий, шкала 100% | |

| 9 | Передавливание ЭХГ азотом из сборников I903,4,5,6 | 212Б | кгс см2 | Не более 0.7 | 13ДИ-30/ преобразователь давления/ пневматический пневмоклапан регулир., ПВ10111- вторичный п-р, самопишущий, регулирующи регулирующий | |

| 10 | Прием ТХП в апп. 114 Уровень ТХП в 114 | 814 | % | Не более 80 | Показывающий РУБ-1, РПВ -4-2Э шкала от 0 до 100 | |

| 11 | Давление в апп. передавливания 32 для ТХП | 679 | Кгс/ см2 | Не более 2.5 | 1,5 | ОБМВ-160 шкала от –1 до 4 |

| 12 | Приготовление формалевой шихты в апп. 355-7 | мин | Не более 60 | Часы типа «Стрела» Помещение КИП | ||

| 13 | Давление на линиях нагнетания на насосах 2а, 531, 36,3 36 36,,, 36 | 681 639,620 651,652 | Кгс/ см2 | Не более 2,0 | 1,5 | ОБМ-160 шкала от 0 до 6 |

| 14 | Прием формаля в апп. 1612,5 | 804 805 | % | Не более 80 | Показывающий РУБ-4-2Э шкала от 0 до 100% | |

Таблица 2.7.2-Аналитический контроль производства

| № п/п | Наименование стадии процесса анализируемой продукции | Место отбора пробы | Контролир. показатели | Методы конт- роля /методика ГОСТ, ТУ/ | Норма % | Часто-та контроля | Кто контролирует |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | формаль-сырец | 81-4 | Концент- рация ЭХГ | Методика (хим. метод) | Не более 12% | Каждая опер. | Лаб. Цеха №26 |

| Кислот- Ность | Методика № 10 | Не более 0,3 | -"- | -"- | |||

| 2 | Формаль после отгонки ЭХГ | 81-4 | Концентра-ция формаля Концентрация этиленхлоргидрина | Методика (хим. метод) | Не менее 97% Не более 3% | -"- -"- | -"- -"- |

| 3 | Отработанная кислота | Апп.11 | Содержа-ние кисло-ты | Методика №10 | 25-30% | -"- | -"- |

| Концентрация ЭХГ | Методика (хим. метод) | Не более 15 % | -"- | -"- | |||

| 4 | Синтез форма- ля по 2 способу: | Реак-тор 81-4 | |||||

| Синтез форма-ля и экстракция водно-кислот-ной фазы | 1.после первой подачи Н2 SО4 | ||||||

| Содержа-ние ЭХГ в органиче-ской фазе | Мет.№11 | Лаб. цеха №26 | |||||

| Кислотно-сть | Мет.№10 | Не более 0,6 масс.% | Каждая опер. | _’’_ | |||

| 81-4 | 2. после 2-ой подачи Н2 SО4 | ||||||

| Содержа-ние ЭХГ в органиче-ской фазе | Мет.№ 11 | Не более 14% | Каждая опер. | _”_ | |||

| Кислот-ность | Мет.№10 | Не более 0,3 масс.% | Каждая опер. | _”_ | |||

| 3. содержа-ние ЭХГ в водно-кис-лотной фазе после экстракции формаля | Не более 10% | _”_ | _”_ | ||||

| 5 | Формаль | Апп. 355-7 | Содержа-ние ЭХГ | Мет №11 | Не более 2% | По требо-ванию и по-опера-ционно | _”_ |

| Содержа-ние формаля | Мет №11 | Не менее 95% | |||||

| 6 | Формалевая шихта | Апп. 355-7 | Формаль | Мет №11 | Не менее 95% | По-опера-ционно | _”_ |

Таблица 2.7.3-Возможные неполадки технологического процесса, их причины и способы их устранения.

| Возможные производственные неполадки | Причины возникновения | Способы устранения |

| 1 | 2 | 3 |

| 1. Останов электро-оборудования | А) прекращение подачи электроэнергии | А) включить работающее электрооборудование. Доложить нач. смены |

| Б) неисправность электродвигателя | Б) неисправность устранить. Работу выполняет электро – слесарь или силами цехе13 | |

| 2.Не отсасывается пыль при загрузке параформа в реактор 81-4 | А) Забивка воздуховода или циклона Б) не работает В-392 | А) Прочистить воздуховод или циклон Б) включить в работу В-392 |

| 3.Пропуск во фланцевых соединениях | Прорвана прокладка, слабо затянуты болты | Отключить поврежденный участок, освободить его от продукта, продуть, заменить прокладку или затянуть фланцевое соединение |

| 4. Мерные стекла не показывают уровень в аппарате | Попадание грязи или окалины в штуцеры | Прочистить штуцеры, отключив предварительно участок от аппарата, а при необходимости освободив от продукта |

| 5. Не создается достаточный вакуум в системе вакуумной отгонки ЭХГ | А) Вакуум-насос при работе на себя не создает достаточного вакуума Б) система разгонки не герметична | Определить негерметичность участков путем создания в ней избыточного давления и омыления вероятных мест утечки мыльной водой. Не герметичные места загерметизировать. |

| 6.Насос не создает давления | А) Закрыта арматура на всасывающем трубопроводе Б) не герметичность сальникового устройства В) создалась воздушная пробка на нагнетательном трубопроводе. Г) срезаны резиновые пальцы на полумуфте Д) Неисправен насос | А) Открыть арматуру на линии всасывания насоса Б) Герметизировать сальниковое устройство (выполняет слесарь) В) В средствах защиты в присутствии ИТР стравить воздух через воздушки Г) Заменить резиновые пальцы на полумуфте насоса (слесарь) Д) Отремонтировать насос или заменить на новый (выполняет слесарь вместе с мастером - механиком по наряду-допуску) |

| 7. Плохо поступают продукты при передавливании из аппарата в другой | 1. Забита линия или арматура 2. Отсутствует или низкое давление сжатого азота | 1.А) прекратить процесс передавливания; Б) стравить избыточное давление через воздушку; В) отключить поврежденный участок запорной арматурой Г) разобрать по частям поврежденный участок, прочистить, продуть и собрать вновь (работу выполняет слесарь) 1.А) доложить нач. смены Б) запросить из цеха №12 поднять давление азота. |

| 8. Не держит запорная арматура | Не притерт клапан арматуры | Освободить трубопровод или аппарат от продукта в свободный аппарат. Отключить арматуру, снять отревизировать и поставить на место (работу выполняет слесарь) |

| 9. Вал насоса не проворачивается в ручную или проворачивается с заметным сопротивлением | А) Нарушилась центровка валов насоса и эл. двигателя; Б) износились шари-ковые подшипники или в насос попали посторонние пред-меты | Б) Разобрать насос, заменить подшипники или удалить посторонние предметы (работу выполняет слесарь) |

| 10.Появление постороннего шума в апп. 35 | А) Не исправен эл. двигатель; Б) неисправность редуктора; В) неисправность мешалки аппарата | Выключить работающее оборудование нажатием кнопки “ стоп “, доложить нач. смены. |

Обо всех неполадках немедленно доложить начальнику смены!

Похожие работы

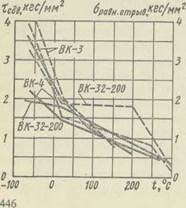

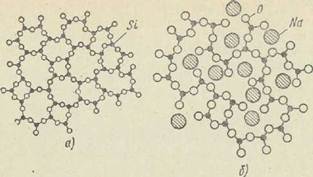

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

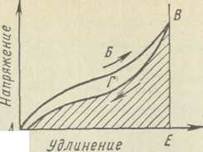

... температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости. Полярные каучуки обладают пониженной теплостойкостью. Наполнители значительно повышают теплостойкость резин. Износостойкость Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в ...

... для расчета основных массообменных характеристик, но эти проведены испытания ее в лабораторных и опытных условиях [27]. Из всего вышеперечисленного можно сделать вывод, что в процессе производства формовых резинотехнических изделий на ООО “Автокомплект и К” происходит загрязнение почв и осуществляются выбросы вредных веществ в атмосферу. Как уже отмечалось, отходы резины перерабатываются в ...

... напряжения, чем при наполнении их минеральными веществами. Чёрный цвет не позволяет использовать его для декоративных изделий, но для кровельных, гидроизоляционных и герметизирующих материалов, где цвет не имеет значения, уголь безусловно получит в недалёком будущем большое распространение. Амортизированная резина. В народном ...

0 комментариев