Навигация

1. Общие сведения

Склады заполнителей классифицируют:

а) по видам внешнего транспорта и методам разгрузки на склад с учетом признаков емкостной и безъемкостной схемы;

б) по методам хранения и выгрузки со склада;

в) по грузообороту;

г) по емкости.

Склады заполнителей выполняются по различным схемам.

Наиболее распространены открытые эстакадно-траншейные склады с конусообразными штабелями, загружаемыми самоходной сбрасывающей тележкой ленточного конвейера, смонтированного на эстакаде. Некоторое распространение получили также бункерные склады, загружаемые при помощи катучего челнокового ленточного конвейера.

Как объекты автоматизации склады заполнителей, оборудованные ленточными конвейерами, характеризуются:

а) поточностью и непрерывностью транспортных процессов;

б) наличием однотипного транспортного оборудования (ленточных конвейеров, затворов, питателей, перегрузочных воронок);

в) рассредоточенностыо отдельных составляющих по протяженной территории складов;

г) влиянием качественных показателей транспортируемого материала (влажность, крупность) на условия погрузки, перегрузки и разгрузки.

На участке транспортирования заполнителей от пункта выгрузки до операционного или резервного склада емкость со стороны подачи на склад при схеме с разгрузчиком Т-182 мала (приемный бункер), а емкость со стороны потребления (емкость склада)—велика.

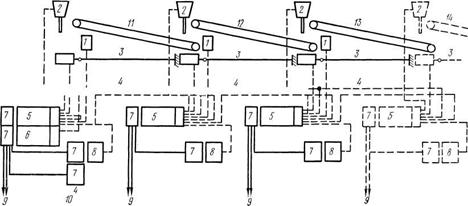

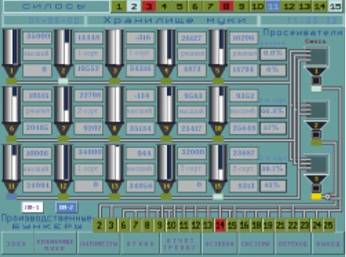

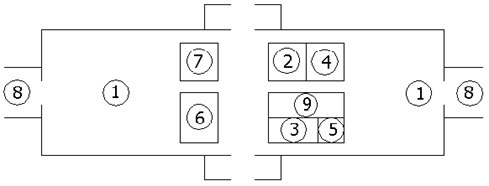

Рис. 1. Принципиальная схема автоматизированного управления конвейерной линией

На участке «склад — расходные бункера» имеет место обратная картина: емкость со стороны подачи велика, а со стороны потребления относительно мала.

Транспортное запаздывание на участках вследствие значительных длин ленточных конвейеров и их относительно небольшой скорости велико.

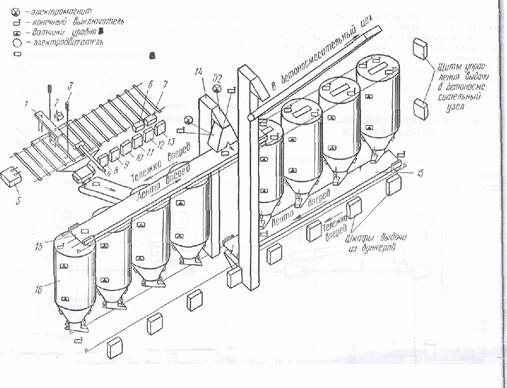

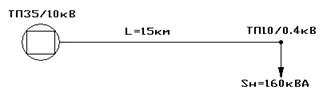

В комплект машин, применяемых для разгрузки железнодорожных вагонов рис.2, входят: бурорыхлительная машина, разгрузочная машина Т-182А, люковибратор, маневровая лебедка и два люкоподъемника, выполненные на базе серийных тельферов.

Разгрузка железнодорожных платформ производится разгрузочной машиной Т-182А с помощью рабочего органа этой машины — скребка.

2. Автоматизация технологического процесса

Система управления обеспечивает: подачу предпускового сигнала с последующим запуском тракта; оповещение оператора о заполнении загружаемого бункера; остановку тракта после прекращения поступления материала; аварийную остановку тракта и отдельных механизмов; аварийную и информационную сигнализацию; режим местного управления всеми механизмами.

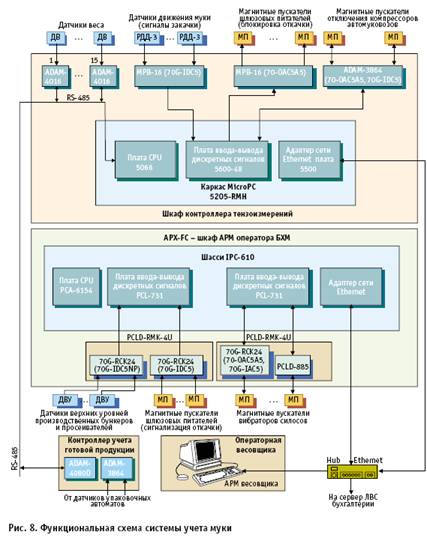

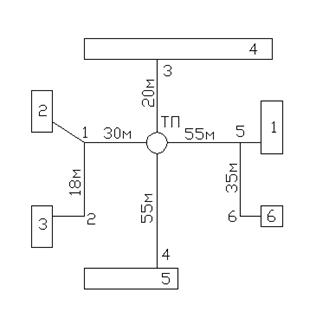

Рис.2. Функциональная схема автоматизации загрузки бункеров склада заполнителей

На большинстве автоматизированных складов-заполнителей применяются контактные элементы. Новейшие разработки автоматизации складов заполнителей базируются на применении бесконтактных элементов, схем логики, цифровых систем набора тракта и др., значительно повышающих надежность автоматических систем.

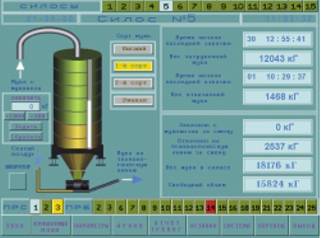

Основой для построения и работы систем автоматизации заполнения и разгрузки бункеров являются датчики верхнего и нижнего уровня и следящие уровнемеры, а для процесса разгрузки — бункера и питание последующих по технологическому процессу механизмов, а также системы автоматического сводообрушения.

Автоматический контроль уровня заполнения бункеров, силосов и резервуаров базируется на применении серийных и специально разработанных датчиков уровня, включенных в систему автоматического управления транспортными и технологическими машинами. Общим для автоматического управления механизмами загрузки бункеров или питателей является контроль верхнего уровня материала в бункерах или высоты штабелей, осуществляемый с помощью датчиков уровня, а также дистанционный контроль положения механизма загрузки в каждый момент времени, осуществляемый с помощью датчика положения.

3. Описание работы системы

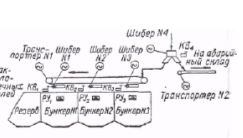

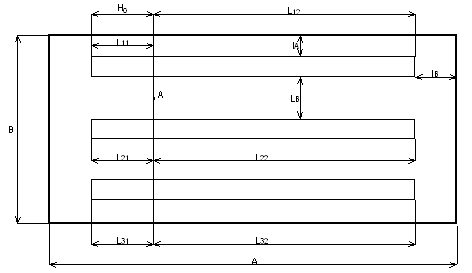

Рис.3 Схема автоматической загрузки бункеров скребковым транспортером

На рис. 3 представлена технологическая схема загрузки бункеров скребковым транспортером.

Бункера № 1, 2 и 3 загружаются материалом скребковым транспортером в направлении, указанном на технологической схеме стрелкой. Транспортер оборудован донными шиберами № 1, 2 и 3 с электроприводами. Крайние положения шиберов контролируются конечными выключателями КВ1, КВ2 и КВ3

Все двигатели механизмов оборудованы функциональными бесконтактными блоками.

Уровень материала в бункерах контролируется реле уровня РУ1, РУ2 и РУЗ. Выбор того или иного бункера для его за грузки осуществляется ключами выбора с пульта диспетчера.

При переполнении всех выбранных для загрузки бункеров шиберы автоматически закрываются, диспетчеру подается аварийный сигнал, и, если в течение некоторого времени диспетчер не примет необходимых мер, включается предупредительная звуковая сигнализация, запускается транспортер, подающий материал на склад, и переводится шибер № 4 в положение «На склад».

4. Расчётная часть курсового проекта

Похожие работы

... требуемый температурный режим во всех зонах реактора и холодильника-оросителя. Опуская подробности физико-химических процессов получения активного печного углерода, затронем только технический и программный аспекты созданной АСУ ТП производства технического углерода. ТЕХНИЧЕСКИЙ АСПЕКТ СИСТЕМЫ При выборе технических средств перед разработчиками (фирма «Эталон ТКС») стояла задача подобрать ...

... быть универсальными и легко реализуемыми в уже имеющейся АСУ ТП УПСА. 2 РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ СБОРА, ОБРАБОТКИ И ОТОБРАЖЕНИЯ ИНФОРМАЦИИ НА УПСА 2.1 Проверка достоверности и восстановления первичной информации на УПСА Работоспособность системы автоматизированного управления технологическими процессами зависит от совершенства подсистемы формирования исходной информации. ...

... путем изменения воздухо-производительности вентилятора. 2. Общая электротехническая часть 2.1 Характеристики систем инженерного обеспечения здания свинарника В проектируемом свинарнике – откормочнике на 600 голов имеются следующие системы инженерного обеспечения: кормораздача, навозоудаление, водоснабжение, связь, вентиляция и отопление. Кормовая мешанка приготавливается в кормоцехе, ...

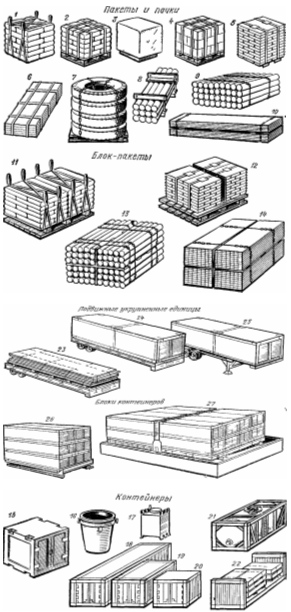

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

0 комментариев