Навигация

Технология, организация и планирование портовых перегрузочных работ

Н.В. Демьянов

КУРС

ЛЕКЦИЙ

ПО ПРЕДМЕТУ:

«Технология, организация и планирование

портовых перегрузочных работ»

2007 г.

Оглавление

Предисловие

Глава 1. Эксплуатационная характеристика морского порта и его транспортные функции

1. Морской порт как транспортное предприятие и его функции

2. Организационно-производственная структура морских портов

3. Структура и основные функции отделов управления порта

4. Организация управления грузовым районом порта

5. Производственные связи порта

6. Грузооборот порта

7. Пропускная способность порта

8. Специализация производственных мощностей портов

Глава 2. Технологический процесс порта и факторы, его определяющие

9. Понятие о технологии перегрузочных работ

10. Характеристика и показатели технологического процесса перегрузочных работ

11. Условия технологического процесса

12. Классификация и транспортно-технологическая характеристика грузов

13. Технологическая характеристика транспортных средств и технология перевозок

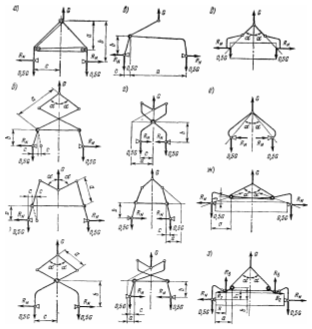

14. Технологическая характеристика перегрузочных машин

Глава 3. Технологическая оснастка для перегрузочных работ

15. Классификация и требования к технологической оснастке

16. Съемные крановые грузозахватные приспособления

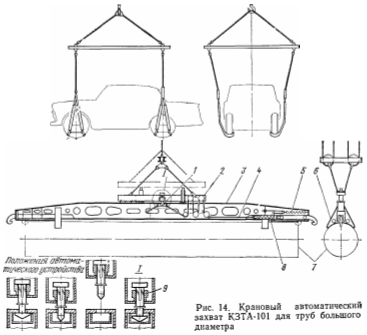

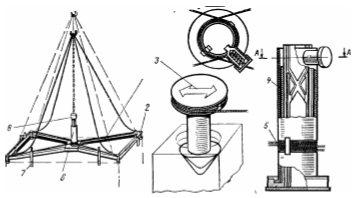

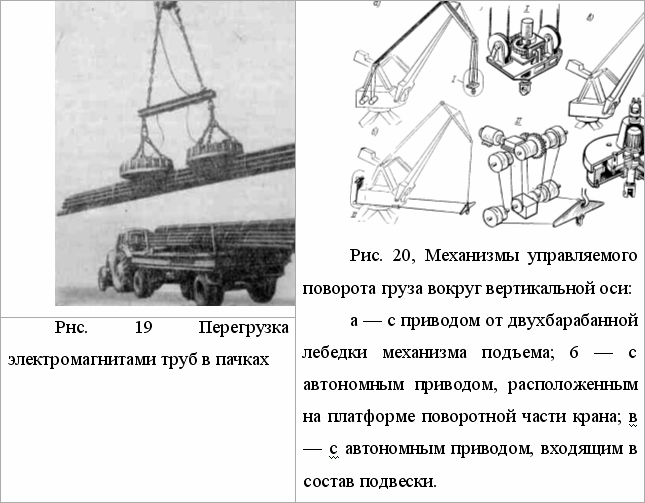

17. Сменные крановые грузозахватные механизмы

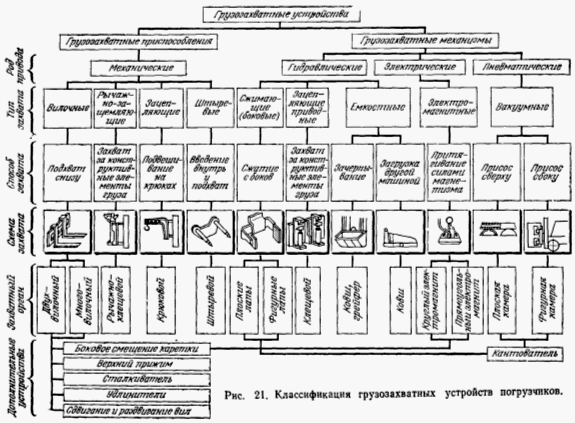

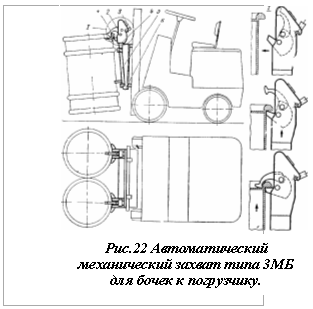

18. Грузозахватные устройства погрузчиков

19. Вспомогательные технологические приспособления

Глава 4. Технологическая подготовка производства и организация технологической работы в порту

20. Технологическая подготовка производства порта

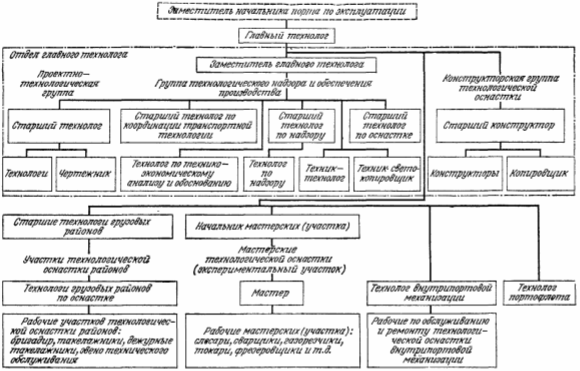

21. Структура и функции технологических подразделений порта

22. Организация разработки, совершенствования и внедрения технологии и технологической оснастки

23. Система обеспечения перегрузочных работ технологической оснасткой

24. Технологическая дисциплина и система ее поддержания

Глава 5. Разработка технологических процессов и технологическое проектирование портов

25. Содержание проекта технологического процесса

26. Разработка технологических схем и выбор перегрузочных машин и оснастки

27. Разработка технологических операций и расчет показателей и состава технологической линии

28. Выбор оптимального варианта и технико-экономическое обоснование технологического процесса

29. Понятие о технологическом проектировании портов

Глава 6. Технология перегрузки тарно-штучных грузов

30. Общие условия технологических процессов с тарно-штучными грузами

31. Мешковые грузы

32. Ящичные грузы

33. Киповые грузы

34. Бочковые грузы

35. Бумага и картон в рулонах, кабель и трос в барабанах

36. Тюки, слабоспрессованные кипы и неупакованные тарно-штучные грузы

37. Пакеты

Глава 7. Технология перегрузки металлов

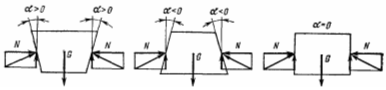

38. Общие условия технологических процессов перегрузки металлов

39. Чугун в чушках

40. Стальной прокат и трубы

41. Сталь в рулонах и крупногабаритные слитки цветных металлов в пакетах

42. Штучные металлогрузы

Глава 8. Технология перегрузки тяжеловесных грузов

43. Особенности технологических процессов перегрузки тяжеловесных грузов

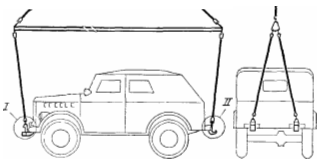

44. Автотракторная техника

45. Малотоннажные контейнеры

46. Крупнотоннажные контейнеры

47. Тяжеловесное оборудование

48. Особо тяжеловесные грузы

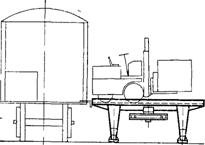

49. Загрузка и разгрузка судов с горизонтальной грузообработкой

Глава 9. Технология перегрузки навалочных и наливных грузов

50. Навалочные грузы на специальных комплексах

51. Навалочные грузы на универсальных комплексах

52. Насыпные грузы на специальных комплексах

53. Насыпные грузы на универсальных комплексах

54. Наливные грузы

Глава10. Технология перегрузки лесных и особых грузов

55. Транспортно-технологическая характеристика лесных грузов и особенности их перегрузки

56. Круглый лес

57. Пиломатериалы

58. Изделия из дерева

59. Щепа

60. Особые грузы

Глава11. Организация обработки судов

61. Задачи портов по обработке судов

62. Порядок обработки судов в портах

63. Стояночное и сталийное время судов

64. Действующая система норм для расчета времени обработки судов в портах

65. Расчет результатов отработки судна в порту

66. Руководство обработкой судна в порту

67. Организация обработки судов на рейдах

68. 68. Технологический план-график обработки судна

Глава 12. Организация обработки железнодорожных вагонов и автотранспорта

69. Задачи организации обработки железнодорожных вагонов в порту

70. Железнодорожные станции

71. Единый технологический процесс работы порта и железнодорожной станции, учет вагонов

72. Организация работы автотранспорта

Глава 13. Оперативное планирование работы порта и диспетчерская система руководства

73. Сущность и задачи диспетчерской системы оперативного руководства

74. Производственно-оперативное планирование

75. Организация работы порта в оптимальном режиме

76. Непрерывное планирование

77. Диспетчерский контроль, учет и отчетность

Глава 14. Организация труда на перегрузочных работах

78. Социалистические принципы организации труда

79. Особенности организации труда в портах

80. Квалификационные характеристики портовых рабочих

81. Комплексные бригады портовых рабочих

82. Бригадир комплексной бригады

83. Научная организация труда в портах

Глава 15. Основы технического нормирования и оплаты труда на перегрузочных работах

84. Сущность технического нормирования и его задачи

85. Рабочее время и его структура

86. Изучение рабочего времени

87. Производственные процессы

88. Научно обоснованные нормы труда и их расчет

89. Нормирование труда портовых рабочих

90. Формы и системы оплаты труда

91. Оплата труда портовых рабочих

Список принятых сокращений

Список использованной литературы

Глава 1

ЭКСПЛУАТАЦИОННАЯ ХАРАКТЕРИСТИКА МОРСКОГО ПОРТА И ЕГО ТРАНСПОРТНЫЕ ФУНКЦИИ 1. МОРСКОЙ ПОРТ КАК ТРАНСПОРТНОЕ ПРЕДПРИЯТИЕ И ЕГО ФУНКЦИИ

Морской порт в современном значении этого понятия представляет собой специально построенное и оборудованное на побережье предприятие, предназначенное для укрытия, погрузки-выгрузки и обслуживания флота.

Основными признаками классификации морских портов являются: естественно-географическое расположение, основное назначение и экономическая значимость.

По первому признаку, т.е. естественно-географическому, порты делят по расположению: в естественных защищенных бухтах (Владивосток и др.); в устьях рек — устьевые (Ленинград, Херсон, Архангельск и др.); на островах — островные (Брон-хольм и др.); на искусственных каналах — внутренние (Манчестер и др.); на открытых морских побережьях (Евпатория и др.); на искусственных островах и островных причалах на открытом побережье. Естественно-географическое расположение оказывает влияние на стоимость строительства порта и организацию судоходства.

По основному назначению различают порты: торговые, промышленные, рыбные, военные.

Торговые порты морского флота являются портами общего пользования. В них осуществляют перегрузочные работы на судах торгового флота и смежных видах транспорта при перевозках экспортно-импортных и каботажных грузов, а также обслуживают пассажиров, пользующихся морским транспортом. В свою очередь морские порты делят на:

Ø общего назначения — производят перегрузку разных грузов на суда различных типов;

Ø специальные (угольные, рудные, лесные и др.) — производят перегрузку одного вида груза на специальные суда и имеют для этой цели специальное высокопроизводительное оборудование для перегрузки данного груза;

Ø комбинированные — имеют специализированные причалы и причалы общего назначения для перегрузки различных грузов.

Промышленные порты обслуживают отдельные крупные производственные предприятия и удовлетворяют их нужды. Они принадлежат ведомствам, к которым относится обслуживаемое предприятие.

Рыбные порты являются базами рыболовного флота, его обслуживают и имеют специальное оборудование для перегрузки и хранения рыбы и рыбопродуктов.

Военные порты обслуживают военно-морской флот.

По экономической значимости различают порты мирового, международного, внутригосударственного и местного значения.

В строительно-техническом отношении морской торговый порт представляет собой комплекс строительных сооружений, зданий и оборудования, обеспечивающих: безопасное движение и стоянку судов в процессе погрузки-выгрузки и обслуживания; подъезд и размещение сухопутных, транспортных средств для осуществления перегрузочных операций; бесперебойное функционирование технологических процессов перегрузки грузов; условия для обслуживания судов и пассажиров.

В экономическом отношении отечественный морской торговый порт представляет собой производственное предприятие морского транспорта, которое: располагает материально-технической базой, постоянным контингентом рабочих и служащих, необходимыми денежными средствами, функционирует в соответствии с законами РФ.

В организационном отношении морской торговый порт является предприятием, подчиненным управлению морского пароходства, которое представляет собой объединение морского транспорта, включающее по территориально-бассейновому признаку флот, порты и заводы по ремонту судов и портового оборудования.

Все морские торговые порты, подразделяют на внекатегорийные, первой, второй и третьей категории. К внекатегорийным отнесены Ленинградский, Новороссийский, Находкинский, Владивостокский, Холмский порты, порт Ванино и др.

Порты на три категории распределяют в зависимости от объема грузовых и других работ и оценивают в условных баллах. К числу показателей, определяющих баллы, относят: годовой объем перегрузки по категориям грузов, перегружаемых силами и средствами порта; годовую сумму дохода в целом по порту, за вычетом суммы дохода от погрузочно-разгрузочных работ; объем продукции портовых мастерских и др.

Общая сумма баллов определяет категорию порта:

Свыше 90 — 1;

От 25 до 90 — II;

От 10 до 25 — III;

Транспортный процесс — это процесс перемещения грузов и пассажиров. Морской транспортный процесс осуществляют флот (суда) и порты. Последние выполняют начальную и конечную операции транспортного процесса: погрузку и выгрузку грузов; посадку, высадку и обслуживание пассажиров.

В соответствии с Уставом морского порта и Кодексом торгового мореплавания на морские порты возложены следующие задачи:

1. организация и осуществление погрузочно-разгрузочных работ на судах и других транспортных средствах с высоким качеством и в минимальные сроки;

2. выполнение отдельных видов комплексного обслуживания судов (бункеровка, снабжение водой и т. д.) и предоставление места для безопасной стоянки при осуществлении прочих видов обслуживания, которые выполняются другими организациями и предприятиями морского флота (снабжение продуктами, производство мелкого ремонта и т. д.);

3. обслуживание пассажиров;

4. выполнение транспортно-экспедиторских операций, предполагающих оформление грузовых документов, расчет и взимание плат за услуги морского транспорта;

5. организация и осуществление перевозок на местных линиях судами портового флота;

6. накопление грузов на складах порта и организация их качественного краткосрочного хранения, обусловленного неравномерностью работы морского и смежных видов транспорта;

7. административно-государственный надзор, предполагающий контроль со стороны порта за выполнением судами, находящимися в порту, обычаев порта. Кодекса торгового мореплавания и Международных конвенций в области безопасности плавания судов;

8. обеспечение правильной технической эксплуатации, сохранности и ремонта оборудования, зданий, сооружений порта и навигационной обстановки на акватории порта;

9. планирование и учет хозяйственной деятельности порта;

10. разработка местных тарифов на оплату услуг, оказываемых портом;

11. обеспечение своих подразделений квалифицированными кадрами и организация их подготовки, переподготовки и повышения квалификации;

12. нормирование, организация труда и заработной платы и внедрение хозрасчета в производственных подразделениях;

13. совершенствование технологических процессов, внедрение новой техники, реконструкции и обеспечение освоения новых производственных мощностей;

14. предотвращение и борьба с загрязнением водной среды;

15. аварийно-спасательная работа предусматривает предоставление портом убежища любым судам, нуждающимся в помощи, и оказание помощи судам, терпящим бедствие в районе порта и на его акватории.

Основной из всех перечисленных функций является осуществление перегрузочных операций, а также обслуживание пассажиров. С выполнением этой функции в той или иной степени связаны все остальные. Реализация именно этой функции представляет собой основной производственный процесс порта, сущность его эксплуатационной деятельности.

2. ОРГАНИЗАЦИОННО-ПРОИЗВОДСТВЕННАЯ СТРУКТУРА МОРСКИХ ПОРТОВК основным принципам организации и управления морским портом следует отнести: принцип единоначалия. Принцип единоначалия означает такую систему организации производства, когда правом окончательного решения всех хозяйственных вопросов обладает одно лицо — руководитель предприятия. Он несет ответственность за все стороны работы предприятия, за выполнение плана производства продукции, эффективность производства, расходование средств, подбор и расстановку кадров. Для решения ряда вопросов руководитель предприятия использует рекомендации производственных совещаний, решения общественных организаций.

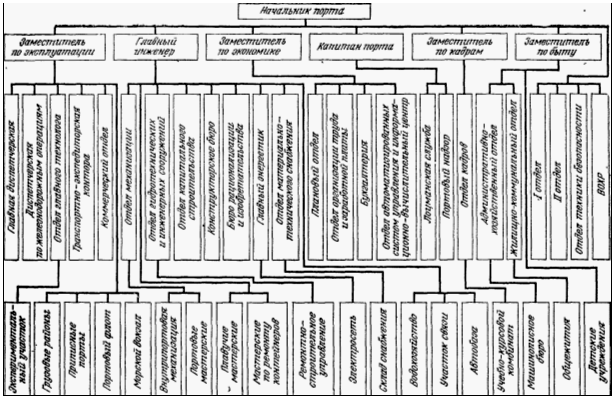

Организационно-производственная структура порта — это совокупность его управленческих и производственных основных в вспомогательных подразделений, система их подчиненности и порядок взаимодействия с целью наиболее полного и эффективного выполнения всех свойственных порту функций. Количество структурных подразделений и их численный состав зависят от экономической значимости и размеров порта, объема и особенностей его производственной деятельности. В связи с этим организационно-производственная структура в некоторой степени зависит от категории порта, однако в основе остается одна и та же принципиальная схема. На рис. 1 показана организационная структура внекатегорийного порта.

Начальник порта через своих заместителей и соответствующие отделы управления порта осуществляет руководство всей производственной, хозяйственной и финансовой деятельностью. В непосредственном подчинении начальнику порта находятся его заместители (по эксплуатации, экономике, кадрам и бытовым вопросам, а также главный инженер, капитан порта) и несколько функциональных отделов (техники безопасности и др.). В малых портах решение вопросов быта и кадров может быть объединено и возложено на одного заместителя начальника порта. Начальник порта и его заместители составляют вместе руководство порта.

Заместитель начальника порта по эксплуатации, как правило, является первым заместителем начальника порта. Он непосредственно руководит основной производственной деятельностью порта, т. е. погрузочно-разгрузочными работами, обслуживанием судов и пассажиров, транспортно-экспедиторской и коммерческой работой, организацией работы портового флота. Кроме эксплуатационных отделов ему подчинены основные хозяйства порта: грузовые районы, приписные портовые пункты, портофлот и нефтерайон.

Главный инженер порта осуществляет техническое руководство. Он возглавляет работы по развитию, строительству и реконструкции производственных и культурно-бытовых объектов; техническую эксплуатацию и ремонт подъемно-транспортных машин, зданий, сооружений и портофлота; энергетическое, материально-техническое и другие виды обеспечения деятельности порта; направляет работу по внедрению новой техники, изобретательству, рационализации и технической информации. Главному инженеру кроме соответствующих функциональных отделов подчинен также целый ряд вспомогательных хозяйств порта (ремонтно-строительный участок, автобаза, мастерские, участок связи, водное хозяйство и т.д.).

Заместитель начальника порта по экономическим вопросам руководит работами по перспективному и текущему планированию и учету хозяйственной деятельности порта, по внедрению хозрасчета в производственных подразделениях; занимается вопросами оптимизации и эффективности производства, организацией труда и заработной платы, автоматизацией управления производством. Ему подчинены соответствующие функциональные отделы и информационно-вычислительный центр.

Капитан порта является заместителем начальника порта по вопросам мореплавания и руководит работами в этой области.

Заместитель начальника порта по кадрам руководит работами по подбору, учету, подготовке и расстановке кадров. Ему подчиняются отдел кадров управления порта и учебно-курсовой комбинат.

Заместителю начальника порта по общим вопросам и быту подчинен административно-хозяйственный отдел управления порта и жилищно-бытовое хозяйство (столовые, детские учреждения, жилищно-эксплуатационные конторы).

Заместитель начальника порта по общим вопросам и быту руководит работами административно-хозяйственного и бытового характера, связанными с созданием благоприятных условий работы и отдыха работников порта.

Функциональные отделы осуществляют и организуют работу порта по соответствующим функциональным направлениям. Некоторым из отделов непосредственно подчинен ряд вспомогательных хозяйств порта, а также соответствующие функциональные подразделения грузовых районов. Отделы делятся на производственные (разрабатывающие и непосредственно организующие производственный процесс, а также оформляющие грузовую документацию) и управленческие (представляющие аппарат управления). К первым относятся:

Рис. 1. Организационная структура внекатегорийного морского порта

главная диспетчерская и диспетчерская по железнодорожным операциям, отдел главного технолога, транспортно-экспедиторская контора и конструкторское бюро. Все остальные отделы относятся к аппарату управления.

Хозяйства порта делятся на основные и вспомогательные. К основным относятся грузовые районы, приписные портовые пункты, нефтеучасток (нефтебаза), портовый флот и морской вокзал (пассажирский район). Районы осуществляют перегрузочные операции и хранение грузов, а морской вокзал — посадку, высадку и обслуживание пассажиров. Нефтеучасток производит бункеровку судов и обслуживание танкеров.

Портовый флот осуществляет с помощью имеющихся в его хозяйстве самоходных и несамоходных судов обслуживание судов транспортного флота, находящихся в порту, а также грузовые и пассажирские перевозки на местных линиях, бункеровку и снабжение судов водой с плавсредств (плавучих бункеровщиков и водолеев).

Деятельность вспомогательных хозяйств направлена на всестороннее обеспечение производственного процесса на основных хозяйствах и создание необходимых культурно-бытовых условий для работников порта.

Автобаза (автохозяйство) перевозит грузы автотранспортом, включенным в технологический процесс; доставляет хозяйственные грузы порта; осуществляет пассажирские перевозки рабочих к объектам работ; занимается вопросами технической эксплуатации, ремонта и хранения автомобилей.

Внутрипортовая механизация обеспечивает техническую эксплуатацию и ремонт автопогрузчиков и других машин малой механизации; выдает машины на грузовые работы и принимает после смены, содержит технику в исправном состоянии и готовности к работе.

Учебно-курсовой комбинат готовит для порта рабочих массовых профессий (докеров-механизаторов, слесарей, электриков и т.д.), занимается также вопросами повышения квалификации работников порта - Для осуществления этой задачи комбинат имеет учебные классы, наглядные пособия и оборудование, учебную и методическую литературу.

Механические мастерские обеспечивают текущий, средний и капитальный ремонт портовых перегрузочных машин и механического оборудования портового флота. В портах, где нет специальных участков, изготавливают грузозахватные приспособления и инвентарь для производства грузовых работ, изготавливают сменно-запасные части для механического оборудования порта.

Электрическое хозяйство обеспечивает бесперебойное снабжение электроэнергией всех хозяйств порта. Занимается вопросами технической эксплуатации электрических сетей и подстанций порта, ведет надзор за освещением на объектах порта и учет расхода электроэнергии, составляет заявки на электрооборудование и материалы.

Участок связи занимается вопросами технической эксплуатации средств связи (телефонная, радиотелевизионная связь и радиолокационные установки) и их ремонтом. Обеспечивает отделы и другие подразделения порта устойчивой связью для передачи информации взаимной и со смежными организациями.

Ремонтно-строительный участок выполняет работы по текущему и капитальному ремонту зданий и сооружений порта, а также жилищно-бытовое и промышленное строительство хозяйственным способом.

3. СТРУКТУРА И ОСНОВНЫЕ ФУНКЦИИ ОТДЕЛОВ УПРАВЛЕНИЯ ПОРТАСостав каждого из отделов определяется производственными потребностями конкретного порта. Самостоятельные отделы создаются при численности работников не менее четырех человек, включая начальника. В малых портах (II и III категорий) при ограниченном объеме работы могут объединяться планово-экономический отдел и отдел организации труда и заработной платы, отдел материально-технического снабжения с административно-хозяйственным отделом, коммерческий отдел с транспортно-экспедиторской конторой и т. д. Каждый из отделов имеет свое функциональное направление деятельности.

Главная, диспетчерская занимается организацией основного производства порта: осуществляет оперативное сменно-суточное планирование и контроль за выполнением этих планов, организует и анализирует обработку транспортных средств в оптимальном режиме, руководит разработкой планов обработки судов, разрабатывает непрерывный план-график работы порта и контролирует его выполнение, осуществляет оперативную связь с судами и смежными видами транспорта, а также другими предприятиями по вопросам организации грузовых работ.

Диспетчерская порта по железнодорожным операциям непосредственно выполняет функции главной диспетчерской в отношении операций с вагонами. Она может являться филиалом или группой главной диспетчерской. Руководит ее работой заместитель главного диспетчера по железнодорожным операциям, а в наиболее крупных портах — помощник начальника порта по железнодорожным операциям, который непосредственно подчинен заместителю начальника порта по эксплуатации. Смежные диспетчеры по железнодорожным операциям оперативно подчинены соответствующим старшим сменным диспетчерам главной диспетчерской порта.

Отдел главного технолога разрабатывает и руководит внедрением прогрессивной технологии перегрузочных операций, обеспечивает грузовые районы технологической оснасткой и контролирует технологическую дисциплину и техническую эксплуатацию оснастки.

Транспортно-экспедиторская контора занимается вопросами оформления и контроля за оформлением транспортных документов на грузы; осуществляет расчет плат за услуги морского транспорта по хранению, перегрузке и перевозке грузов; поддерживает непосредственную связь с клиентурой и смежными видами транспорта.

Коммерческий отдел контролирует транспортно-экспедиторскую работу порта; разрабатывает мероприятия по обеспечению сохранности грузов и контролирует их выполнение; разрабатывает проекты договорных условий с клиентурой, проекты местных тарифов на перевозку грузов и пассажиров торговым флотом; рассматривает претензии и иски к порту; производит розыск грузов, а также расследование и анализ случаев несохранной перегрузки и хранения грузов и багажа. Защищает интересы порта в судебно-арбитражных инстанциях

Перечисленные пять эксплуатационных отделов постоянно, и тесно взаимодействуют между собой и с основными хозяйствами порта, обеспечивая выполнение портом его главных функциональных задач.

Отдел механизации занимается вопросами оснащения порта необходимым перегрузочным оборудованием, ведет его регистрацию, организует и контролирует монтаж, ремонт и техническую эксплуатацию, обеспечивает подчиненные подразделения соответствующей технической документацией, руководит производственной деятельностью внутрипортовой механизации (как самостоятельного хозяйства) и ремонтных мастерских.

Отдел гидротехнических и инженерных сооружений обеспечивает правильную техническую эксплуатацию зданий и сооружений порта, содержание их в исправном состоянии; составляет графики капитального ремонта, обеспечивает работы соответствующей документацией и финансированием, ведет контроль за расходованием средств на все виды ремонта объектов порта, кроме перегрузочного оборудования; контролирует ход ремонта по качеству и срокам; руководит работой ремонтно-строительного участка и водного хозяйства порта.

Отдел капитального строительства занимается вопросами выполнения плана по строительству производственных, жилых, коммунально-бытовых и культурно-спортивных объектов. Организует составление и оформление титульных списков на капитальное строительство и его финансирование; обеспечивает строительство проектной документацией, вступая в контакт с проектными организациями. Контролирует ход строительства и акцептует оплату счетов подрядчиков за выполненные работы. Составляет заявки на необходимое оборудование для строящихся объектов.

Отдел механизации, ОГИС и ОКС постоянно взаимодействуют между собой.

Отдел материально-технического снабжения обеспечивает порт оборудованием, материалами, инструментом, топливом. Составляет сводные заявки на все виды снабжения и организует удовлетворение этих заявок. Организует прием, хранение и выдачу оборудования и материалов по заявкам хозяйств, контролируя при этом нормы расхода. Производит акцепт счетов за приобретенные оборудование и материалы.

Бюро изобретательства, рационализации, новой техники и технической информации занимается сбором и рассмотрением рационализаторских предложений и новшеств, содействует авторам в оформлении заявок на изобретения, организует внедрение и контролирует выплату авторам вознаграждений, составляет и контролирует выполнение плана новой техники, организует расчет экономической эффективности, обеспечивает подразделения порта технической информацией по соответствующим вопросам.

Плановый отдел занимается учетом и анализом основных показателей деятельности структурных подразделений и порта в целом, принимает меры по выявлению и использованию резервов производства и повышению его рентабельности; подготавливает проекты текущих и перспективных планов порта по всем видам его деятельности; разрабатывает и внедряет экономические нормативы; подготавливает проекты использования фондов, сметы на содержание административно-управленческого аппарата; занимается вопросами совершенствования и внедрения хозяйственного расчета; анализирует выполнение месячных, годовых и квартальных планов.

Отдел организации труда и заработной платы занимается вопросами нормирования труда и его совершенствованием, разработкой местных норм труда; составляет штатное расписание и осуществляет контроль за расходованием фонда заработной платы, системой премирования и правильностью оплаты труда работникам порта; контролирует соблюдение штатной дисциплины и трудового законодательства; готовит материалы по подведению его итогов; через лабораторию НОТ внедряет методы научной организации труда.

Бухгалтерия ведет учет, контроль и анализ производственно-финансовой деятельности порта в денежном выражении; контролирует прием и расходование сырья, топлива, готовых изделий и других ценностей; начисляет и выдает заработную плату, составляет отчеты и балансы.

Отдел автоматических систем управления и информационно-вычислительный центр обеспечивают сбор информации, ее обработку в соответствии с характером решаемых задач, производят анализ полученной информации, осуществляют разработку оптимальных решений и передают их для исполнения соответствующим подразделениям порта.

Отдел кадров занимается подбором, изучением и расстановкой кадров во всех структурных подразделениях порта по деловым качествам; разрабатывает заявки на подготовку инженерно-технических работников и рабочих массовых профессий; закрепления кадров; анализирует и обобщает причины текучести кадров и принимает меры к устранению этого явления; ведет учет кадров.

Административно-хозяйственный отдел осуществляет руководство канцелярией, машинописным бюро и персоналом хозяйственного обслуживания порта; ведает размножением различной документации; контролирует прохождение и исполнение приказов, положений и инструкций вышестоящих организаций и самого порта; оформляет и ведет учет документов, связанных с командировками и бытовым обслуживанием работников порта; поддерживает в надлежащем состоянии здание управления порта и отвечает за состояние материальных ценностей в нем; обеспечивает различными бланками.

Отдел (группа) техники безопасности контролирует соблюдение действующих законов о труде и правил по безопасности эксплуатации; организует необходимый инструктаж и проверку знаний работников порта по технике безопасности; участвует в освидетельствовании и контроле технических средств, представляющих повышенную опасность; контролирует производственные процессы на рабочих местах и принимает меры к устранению нарушений, согласовывает рабочие технологические карты; контролирует условия труда и расследует причины производственного травматизма.

4. ОРГАНИЗАЦИЯ УПРАВЛЕНИЯ ГРУЗОВЫМ РАЙОНОМ ПОРТАГрузовой район является основным производственным подразделением порта, где производятся погрузочно-разгрузочные, вспомогательные операции на судах и смежных видах транспорта, обслуживание судов, прием, хранение и выдача грузов. За грузовым районом закреплена территория, служебные помещения, перегрузочные комплексы с причалами, складами, перегрузочным оборудованием, железнодорожными и автомобильными путями, а также вспомогательными устройствами, приспособлениями, обеспечивающими его нормальную работу. Грузовой район располагает постоянным контингентом портовых рабочих, инженерно-технических работников и служащих, обеспечивающих выполнение поставленных перед районом задач.

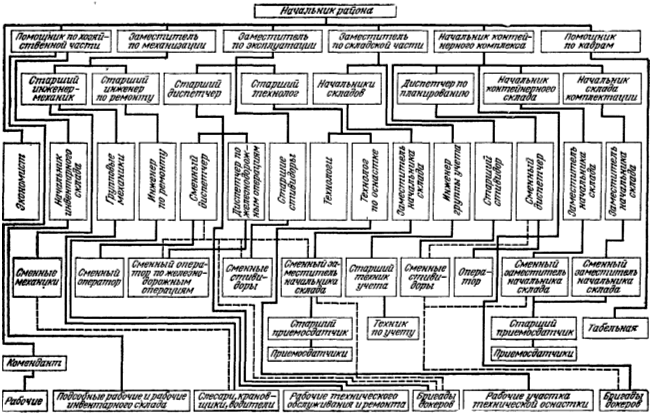

Начальник района назначается начальником порта. Он наделен соответствующими правами и в своей деятельности руководствуется действующими положениями, инструкциями и законами, приказами начальника порта, распоряжениями и указаниями заместителя начальника порта по эксплуатации и производственно-финансовым планом. Руководство районом начальник осуществляет через своих заместителей (по эксплуатации, механизации и складской части), помощников (по кадрам и хозяйственной части), старших специалистов по соответствующим функциям (см. организационную структуру на рис. 2).

Заместитель начальника района по эксплуатации руководит организацией работ по загрузке-разгрузке судов и смежных видов транспорта (вагонов, автомашин), обслуживанию судов, а также технологической подготовкой производства района. Ему подчинены диспетчерская, технологическая и стивидорские группы и начальники специальных комплексов (контейнерного и др.).

Диспетчерская группа планирует и организует перегрузочные работы, ведет учет и анализ обработки транспортных средств, возглавляет работу смен, комплектует бригады докеров-механизаторов, составляет графики их выхода на работу.

Технологическая группа занимается вопросами технологической подготовки производства района. Функциональные обязанности и порядок работы диспетчерской и технологической групп более детально рассмотрены в главах и параграфах, посвященных диспетчерской системе руководства и технологической подготовке производства порта.

Старший стивидор осуществляет подготовку, планирует (составляет план-график обработки судна) и руководит обработкой судна, представляет грузовой район во взаимоотношениях с судном и поддерживает связь с судовой администрацией, оформляет документы, связанные с обработкой судна. Сменный стивидор руководит обработкой судна на своей смене в соответствии с грузовым планом, сменно-суточным планом, планом-графиком обработки судна и технологическими картами.

Заместитель начальника района по складской части осуществляет руководство работой складов по приему, хранению, выдаче, учету и оформлению грузов.

В складскую часть района входят: начальники складов и их заместители, сменные заместители начальников складов, которые занимаются организацией перегрузочных работ на складах, приемкой, хранением и выдачей грузов. Оформление и учет грузов ведут заместители начальников складов по учету группы учета, старшие тальманы и тальманы, старшие приемосдатчики и приемосдатчики.

Сменные стивидоры и сменные заместители начальников складов являются производителями грузовых работ, т. е. именно они непосредственно руководят работой бригад докеров, инструктируют их по технологии и правилам безопасности труда, лично обеспечивают выполнение на местах действующих инструкций, положений и правил, регулируют и направляют, производственный процесс, заполняют и подписывают наряды на выполненные работы. Их непосредственные начальники — старшие стивидоры и начальники грузовых складов являются руководителями участков производства работ.

Заместитель начальника района по механизации руководит технической эксплуатацией и ремонтом перегрузочного оборудования района, занимается внедрением новой техники и обеспечивает содержание машин в исправном состоянии.

Старший инженер-механик непосредственно занимается вопросами технической эксплуатации перегрузочного оборудования, руководит работой групповых и сменных механиков, составляет графики ремонта оборудования.

Рис. 2. Организационная структура грузового района

Групповой механик является инженерно-техническим работником, ответственным за содержание закрепленных за ним машин в исправном состоянии. Он ведет периодические осмотры и организует испытания машин, готовит документацию для ремонта и контролирует качество ремонтных работ, руководит работой слесарей-наладчиков и экипажей машин.

Сменный механик осуществляет распределение машин в соответствии с заявками по объектам, выдает машины докерам, следит за правильным использованием машин в соответствии с правилами технической эксплуатации, организует срочный ремонт и устранение мелких неисправностей.

Старший инженер по ремонту руководит ремонтными работами, устанавливает и контролирует сроки ремонта и его качество.

Мастер по ремонту руководит рабочими, осуществляющими непосредственный ремонт перегрузочной машины.

Помощник начальника района по кадрам осуществляет учет и расстановку кадров в районе. Ведет воспитательную работу с кадрами. Ему подчиняется табельная, которая ведет ежесменный учет выхода на работу.

Помощник начальника района по хозяйственной части занимается вопросами благоустройства района, организацией работы бытовок и инвентарного склада, ремонтом бытовых и административных помещений, обеспечением района необходимыми материалами и инвентарем.

Приведенная выше структура относится к району внеразрядного типа. Подробные права и обязанности каждого оперативного работника определены его должностной инструкцией, которая разрабатывается отделом организации труда и заработной платы совместно с соответствующими функциональными отделами управления порта и утверждается начальником порта.

5. ПРОИЗВОДСТВЕННЫЕ СВЯЗИ ПОРТА

В своей повседневной деятельности морской порт вступает в производственные связи с рядом организаций транспорта и других министерств и ведомств. Взаимоотношения морских портов с пароходствами, транспортными предприятиями и грузовладельцами, определяются договорами перевозок грузов и соответствующими документами, регламентирующими эти отношения.

Взаимоотношения морских портов с пароходствами регламентируются основными документами:

Ø Договорами о взаимоотношениях и взаимной ответственности пароходств и портов по подаче, обработке и обслуживанию транспортных судов;

Ø графиками подачи судов в порты;

Ø нормами обработки сухогрузных и наливных судов в морских портах и портовых пунктах в оптимальном режиме на основе непрерывного плана-графика работы порта, а также другими положениями и инструкциями, утвержденными правительством.

В соответствии с указанными документами пароходства обязаны обеспечивать подачу судов в порт в установленные сроки и с запланированной загрузкой, а порты должны принимать эти суда и обрабатывать их в установленные сроки. Порты и пароходства несут взаимную ответственность за соблюдение указанных положений.

Взаимоотношения порта с железнодорожной станцией регулируются Уставом железных дорог, Положением о планировании перевозок экспортных и импортных грузов железнодорожным транспортом, условиями приема и сдачи экспортных и импортных грузов на железнодорожных станциях и в морских портах, тарифными руководствами, а также узловым соглашением — договором, заключенным между портом и управлением железной дороги по территориальному расположению порта.

Узловое соглашение предусматривает:

Ø совместное сменно-суточное планирование подачи и обработки судов и железнодорожных вагонов в условиях работы по непрерывному плану-графику работы транспортного узла;

Ø порядок и время подачи-уборки вагонов под загрузку, и разгрузку, периоды подач;

Ø наименование фронтов подачи вагонов и количество их в одну подачу по каждому фронту;

Ø время на обработку одного вагона и подачи в целом при одной и сдвоенной операции;

Ø порядок учета вагонов;

Ø взаимная информация, ответственность и порядок расчетов за невыполнение сроков обработки вагонов.

Взаимоотношения портов и речных пароходств (портов, где обрабатываются речные суда). Регулирующими документами являются тарифные руководства, нормы обработки речных судов, узловое соглашение, заключаемое между портом и речным пароходством.

Порты, обрабатывающие экспортно-импортные грузы, имеют производственные связи с местными конторами Министерства внешней торговли и других внешне торговых организаций. Основой взаимоотношений морского порта с ними служит Генеральное соглашение — договор, заключенный между портом и МВТ.

С клиентурой морского порта, автотранспортными предприятиями, агентскими представительствами порт устанавливает отношения на основе местных договоров, заключаемых сроком на год и устанавливающих обязанности и ответственность сторон в решении вопросов производственного характера.

К обработке судов в портах прямое отношение имеют контрольно-пропускной пункт, иммиграционные власти, таможня, ветеринарно-карантинный пограничный пункт и агентство «Инфлот», а также Государственная хлебная инспекция, санитарно-карантинная инспекция, Государственная служба по карантину растений, Инспекция по качеству экспортно-импортных товаров, Торгово-промышленная палата, пожарная инспекция и т. д. Права и обязанности, названных организаций определяются их уставами, а взаимоотношения с портами — специальными правилами, положениями и инструкциями. Производственная деятельность порта находится в зависимости от этих учреждений и организаций. Порт, например, не может приступить к обработке судна, прибывшего из-за границы, без предварительного выполнения на нем пограничных и таможенных формальностей и т. п.

Перед началом работ порт должен информировать соответствующие организации и согласовывать порядок работ.

6. ГРУЗООБОРОТ ПОРТАПод экономическим грузооборотом понимают количество тонн груза, погруженного и выгруженного в порту с судов, включая перегрузку на рейде, за определенное время (сутки, месяц, квартал, год) независимо от того, чьими силами и средствами произведена эта перегрузка.

Перевалочным грузооборотом или грузопереработкой называют количество груза, перегруженного только силами и средствами порта, привлеченной рабочей силой и арендованными средствами за определенное время (сутки, месяц, квартал, год).

И экономический грузооборот, и грузопереработка характеризуются объемом, структурой и ритмичностью. Объем экономического грузооборота выражается в физических тоннах.

Физической называют тонну груза, которая в процессе перегрузки пересекла линию причала только один раз. К физическим, относят также тонны груза, перегруженные на рейде по варианту судно - судно, если они вторично не перегружались у причала.

Объем грузопереработки выражается в физических тоннах и тонно-операциях.

Тонно-операцией называют законченное перемещение одной тонны груза с одного транспортного средства на другое (с судна в вагон, автомашину или обратно, с судна на судно) и с одного, склада на другой. Перемещения груза в пределах одного склада к тонно-операциям не относят.

Объем экономического грузооборота учитывают по грузовым документам (коносаментам, погрузочным ордерам), объем перевалочного грузооборота - по нарядам-заданиям портовым рабочим на перегрузку груза. Экономический грузооборот по объему может не совпадать с грузопереработкой, выраженной в физических тоннах. Он может быть больше грузопереработки в тех случаях, когда на территории порта есть организации, производящие загрузку и разгрузку судов своими силами и средствами. Например, нефтебаза, которая своими силами и средствами грузит нефтеналивные суда. В некоторых случаях грузопереработка в физических тоннах может быть больше экономического грузооборота. Например, порт грузит на суда грузы, бункерное топливо, не оформляемые грузовыми документами.

Перевалочный грузооборот или грузопереработка в физических тоннах - основной показатель производственной деятельности порта. Объем грузопереработки составляет производственный план порта.

Объем экономического и перевалочного грузооборотов данного порта определяет величина входящих и исходящих грузопотоков через данный порт. В свою очередь, величина грузопотоков зависит от объемов производства и потребления районов, тяготеющих к порту. Основой плана грузопереработки является план перевозок, для выполнения которого могут разрабатываться мероприятия по развитию производственных мощностей портов.

Величина грузооборота не дает полной характеристики экономического значения порта. Для характеристики порта необходимо знать и структуру грузооборота, под которой понимают соотношение прибытия и отправления грузов, распределение груза по видам плавания и его номенклатуре. С точки зрения организации работы порта наиболее благоприятным условием следует считать случай, когда количество грузов, прибывающих в порт морем, по объему и трудоемкости будет равно количеству грузов, отправляемых из порта морским путем. В таком случае создается возможность координации работы морского транспорта со смежными видами транспорта. При односторонних грузопотоках возникает трудность в подаче порожних транспортных средств под загрузку, поэтому необходимо создавать в порту складские емкости для накопления грузов. Кроме того, требуется дополнительная перевалка грузов внутри порта, что приводит к увеличению себестоимости перегрузки.

По видам плавания грузооборот распределяется на заграничное (экспорт и импорт), большой и малый каботаж. Под заграничным плаванием понимают перевозку грузов между российскими и иностранными портами. Экспорт - это вывоз грузов из российских портов в иностранные, импорт - ввоз грузов из иностранных портов в российские. Большой каботаж - это перевозка грузов между российскими портами, расположенными в разных бассейнах. Малый каботаж - это перевозка грузов между российскими портами, расположенными в одном бассейне.

На работу порта большое влияние оказывает равномерность поступления грузов - ритмичность, т. е. распределение грузооборота по месяцам года. Как правило, грузы поступают в порт неравномерно, и это создает определенные трудности в организации работы порта в целом и в частности, загрузке рабочей силы, оборудования и складов. Неравномерность поступления грузов в порт вызывается климатическими условиями порта (замерзаемость), сезонностью грузопотоков (перевозка продуктов сельского хозяйства), политическими факторами (забастовки в иностранных портах, война и т. д.), условиями запродажи грузов (при болыпих закупках товаров и коротких сроках их вывоза).

Степень неравномерности грузооборота характеризуется коэффициентом месячной неравномерности

Кн= gmax.мес. /g. (1)

Где: gmax.мес. - максимальный месячный грузооборот, т;

g - среднемесячный грузооборот, т.

Среднемесячный грузооборот

Q = Q/l2, (2)

Где: Q — годовой грузооборот, т.

Как экономический, так и перевалочный грузооборот является основным показателем, характеризующим порт.

7. ПРОПУСКНАЯ СПОСОБНОСТЬ ПОРТАПод пропускной способностью понимается максимальное количество тонн груза, которое порт может в соответствии со своими производственными возможностями погрузить на суда и выгрузить с судов за определенный период.

Важнейшим показателем, характеризующим возможности порта, является его пропускная способность, которая всегда выше грузооборота или, в крайнем случае, должна быть равна ему. В последнем случае порт работает на пределе своих возможностей. На пропускную способность порта влияют следующие факторы:

Ø параметры подходных каналов, обеспечивающих ввод и вывод судов из порта;

Ø количество, конструкция, техническое состояние и глубины действующих причалов;

Ø степень технического оснащения (количество, типы, грузоподъемность перегрузочных машин и устройств);

Ø количество, вместимость, конструкция и расположение складов;

Ø развитие железнодорожных путей в порту и на предпортовой железнодорожной станции и автомобильных дорог;

Ø род грузов, проходящих через порт;

Ø технология перегрузочных работ;

Ø обеспечение плавсредствами служебно-вспомогательного флота;

Ø количество, состояние, конструкция и грузоподъемность средств внутрипортового транспорта;

Ø состояние электрохозяйства, связи, водоснабжения и т. д.;

Ø типы судов, посещающих порт (главные размерения, количество люков, наличие палуб, раскрытие трюмов, расположение машинного отделения и т. д.);

Ø организация перегрузочных работ в порту.

Пропускная способность порта в целом зависит от пропускной способности отдельных его элементов, входящих в состав технологических перегрузочных комплексов. Поэтому пропускную способность порта обычно оценивают по суммарной пропускной способности его перегрузочных комплексов, состоящих из причалов» складов, железнодорожных путей и т. д.

Суточная пропускная способность причала:

Псут = 24Dч aз/(tгр + tвсп), (3)

Где Dч — грузоподъемность судна расчетного типа при перевозке соответствующих грузов, т;

aз — коэффициент использования части грузоподъемности при обработке судна на данном причале или коэффициент загрузки, если судно полностью обработано на данном причале;

tгр — время занятости причала под грузовыми операциями, ч;

tвсп—время, планируемое на выполнение вспомогательных операций, несовместимых с перегрузочными работами, ч.

Время занятости причала под грузовыми операциями:

tгр = Dч aз/SРл (4)

Где: SРл -суммарная средневзвешенная производительность технологических линий причала, т/ч.

Время занятости причала под вспомогательными операциями устанавливают по действующим нормам обработки судов в портах, а при проектировании порта - по Нормам технологического проектирования морских портов.

Годовая (навигационная) пропускная способность причала:

Пг. = 30Псут. Кзан. Кмет. nмес / Кн. (5)

Где: Кзан - коэффициент занятости причала грузовыми и вспомогательными операциями. В расчетах принимается равным 0,45—0,75 в зависимости or отношения строительной стоимости причала к стоимости расчетного типа судна и расчетного количества судов в месяц наибольшей загрузки;

Кмет - коэффициент, учитывающий перерывы в работе по метеопричинам,

Кмет = (720 - tмет) / 720. (6)

Где: Кмет - число часов в месяце, прерывающих обработку судна;

nмес - число месяцев навигации;

Кн - коэффициент месячной неравномерности грузооборота.

Пропускной способности причала должна соответствовать пропускная способность его складов и железнодорожных путей, что в целом определит пропускную способность перегрузочного комплекса.

Пропускная способность действующего склада:

Пскл = Ескл. Поб / Кскл, (7)

Где: Ескл - вместимость склада, т;

Поб - сменность груза на складе (число оборотов склада) в расчетном периоде;

Кскл - коэффициент, учитывающий необходимое превышение вместимости склада в зависимости от условий ввоза и вывоза груза и формы организации движения судов.

Вместимость склада:

Ескл = Fq Kc, (8)

Где: F - площадь склада, м 2;

q - допускаемая или эксплуатационная нагрузка на 1 м2, т;

Кс - коэффициент, учитывающий использование вместимости склада,

К =(F - Fn) / F. (9)

Fn - площадь проездов, проходов, разрывов между штабелями, конторы склада, т. е. площадь склада, не занятая грузом, м2.

Сменность груза на складе:

Поб = t/tхр, (10)

Где: t - продолжительность расчетного периода, сут;

tхр - средний срок хранения 1 т груза, сут (значение tхр можно получить по тонно-суткам хранения из амбарных книг).

При расчете пропускной способности проектируемого склада, приведенные выше, коэффициенты определяют, по Нормам технологического проектирования морских портов, а действующего склада - по отчетным данным.

Суточная пропускная способность железнодорожного пути, на котором производят загрузку-разгрузку вагонов:

Пжд == mc qн К мет, (11)

Где: m - максимальное число вагонов в одной подаче по фронту;

с - число подач вагонов в сутки;

qн - норма загрузки одного вагона данным грузом, т.

Максимальное число вагонов по фронту в одной подаче:

M = Рл.в Пл / qн (12)

Где: Рл.в - средневзвешенная производительность перегрузочной линии, работающей на вагоны, т/ч;

Рл.в. - число линий.

Количество подач вагонов на фронт грузовых работ:

С = 24/tгр.в +tм). (13)

Где: tгр.в - время обработки вагона (подачи) по узловому соглашению, ч;

tм - время маневров по подаче одной ставки вагонов.

Важнейшая задача портов, действующих в современных условиях, - повышение пропускной способности, которую можно выполнить двумя путями: первый - увеличить количество причалов, складов и других элементов портового хозяйства за счет строительства новых; второй - увеличить производительность отдельных элементов портового хозяйства, реконструируя и заменяя устаревшее оборудование, внедряя передовую, прогрессивную технологию, научную организацию труда, совместное непрерывное планирование работы флота, портов и смежных видов транспорта, пакетные перевозки, специализацию причалов, районов и в целом портов. Если первый путь повышения пропускной способности требует больших капиталовложений, трудоемок и длителен, то второй отличается относительно невысокими, быстро окупающимися затратами и не требует длительного времени.

8. СПЕЦИАЛИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ ПОРТОВПод специализацией понимают такую организацию производства, при которой предприятие использует имеющиеся в распоряжении мощности для выпуска одного определенного вида или ограниченного числа видов продукции с высоким качеством и при минимальных затратах. Применительно к портам специализация означает, что причал или группа причалов приспосабливаются к перегрузке одного или нескольких однородных грузов либо грузопотока одного направления перевозки. Таким образом, в портах применяется специализация производственных мощностей по роду груза и по направлению перевозки.

Наиболее эффективной является специализация по роду груза. Она позволяет оборудовать причал, склад и участки обработки вагонов и автомобильного транспорта высокопроизводительной специальной техникой, создать специализированные комплексы. Рабочие, перегружая однородные грузы, приобретают устойчивые навыки труда и добиваются максимальной производительности.

В качестве примера такой специализации можно назвать специальные перегрузочные комплексы: для руды в порту Восточный, крупнотоннажных контейнеров во Владивостоке, технологической щепы в порту Ванино и др.

Глава 2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПОРТА И ФАКТОРЫ, ЕГО ОПРЕДЕЛЯЮЩИЕ 9. ПОНЯТИЕ О ТЕХНОЛОГИИ ПЕРЕГРУЗОЧНЫХ РАБОТ

Всякий производственный процесс в любой отрасли имеет более или менее сложную технологию, под которой понимается совокупность способов и средств получения продукции. Перемещение грузов является продукцией работы транспорта, в том числе и морского. Поэтому транспортная технология представляет собой технологию перемещения.

Морской и речной транспортные процессы состоят из перевозки грузов транспортными средствами между портами отправления и назначения и из перегрузки грузов в портах с одних транспортных средств на другие, т. е. с водных на сухопутные или наоборот, а также с одних водных транспортных средств на другие. В соответствии с этим технология морского и речного транспортного процесса состоит из двух основных составных элементов: технологии перевозок и технологии перегрузочных работ.

Под технологией перевозок понимают способы размещения и крепления грузов на судах и систему действий, совершаемых на судне предварительно и в течение рейса для предупреждения порчи и повреждения грузов. Конкретная технология перевозок предусматривает использование определенных технических средств, необходимых для ее реализации: судов соответствующего типа с грузовыми помещениями нужной конфигурации и размеров; средств укрупнения грузов (контейнеров, трейлеров, поддонов, строп-лент и т. д.), сепарационных (подкладочных и прокладочных) и крепежных приспособлений и материалов; вентиляционных и рефрижераторных систем и т. д.

Под технологией портовых перегрузочных работ понимают характер и последовательность действий, совершаемых с грузом при его перемещении с одних транспортных средств на другие через склад или минуя его. Каждая конкретная технология перегрузочных операций предусматривает использование определенных технических средств, необходимых для ее реализации (строительных сооружений, подъемно-транспортных машин и технологической оснастки), и устанавливает потребное количество рабочих, их расстановку и методы производства работ.

Под технологической оснасткой подразумевают грузозахватные устройства к подъемно-транспортным машинам, инструмент и вспомогательные технологические приспособления, применяющиеся при перегрузочных работах. Перемещение грузов в порту в ходе осуществления технологических процессов может совершаться по различным вариантам.

Под вариантом работы понимают перегрузку с одного вида транспорта на другой, с транспорта на склад или обратно, а также внутрипортовое перемещение (из одного склада в другой). Вариант работы характеризуется начальным и конечным местоположением груза.

Например, вариант судно — склад означает перегрузку груза из судна на склад порта вариант судно — вагон — выгрузку груза из судна и погрузку в вагон, минуя склад. В отечественных портах применяют следующие основные варианты работы: судно — вагон, судно — автотранспорт, судно — склад, судно — судно, вагон — судно, вагон — склад, автотранспорт — судно, автотранспорт — склад, склад — склад и склад — судно.

Варианты работы, при которых груз перемещают с одного вида транспорта на другой, называют прямыми, варианты работы, связанные с прохождением груза через склад, - складскими. Технологические процессы перегрузочных работ по всем вариантам состоят из технологических операций.

Под технологической операцией понимают совокупность действий, совершаемых с грузом в ходе технологического процесса на определенном рабочем месте (в трюме, вагоне, на складе, на причале и т. д.). В связи с этим различают судовую, вагонную, кордонную (причальную), внутрипортовую транспортную, передаточную, складскую и автотранспортную операции, а также операции по наполнению и опорожнению контейнеров, контейнерных тележек (ролл-трейлеров) и других средств укрупнения грузов. Место производства судовой, контейнерной, вагонной и складской операций определено самим названием. Кордонная (причальная) операция представляет собой перемещение груза из судна на причал или непосредственно на другие транспортные средства либо склад в зоне действия прикордонного крана и обратно. Внутрипортовая транспортная операция — перемещение груза по территории порта между местами выполнения перегрузочных работ (причалом, складом, вагоном и т. д.). Передаточная операция является промежуточной и представляет собой передачу груза от одной подъемно-транспортной машины к другой. Она следует, как правило, за кордонной и складской операциями или предшествует им. Автотранспортную операцию выполняют в кузовах и на прицепах магистральных автотранспортных средств, осуществляющих завоз грузов в порт или вывоз их из порта.

Операции технологического процесса состоят из сочетания различных элементов: формирования «подъема» из отдельных грузовых мест, т.е. взятия из штабеля, перемещения, укладки на средство укрупнения; застропки (захвата) груза перегрузочной машиной, т. е. подхода рабочего, застропки, предварительного натяжения стропов, проверки правильности застропки; подъема и переноса груза перегрузочной машиной с необходимым маневрированием и нацеливанием на место установки; отстропки «подъема»; холостого хода машины без груза и др.

Операции и элементы перегрузочного процесса разделяют на: основные (технологические) и вспомогательные.

Основные непосредственно связаны с перемещением груза. Вспомогательные операции и элементы представляют собой подготовительные, заключительные и сопутствующие технологическому процессу действия, непосредственно не связанные с перемещением груза, но необходимые по условиям производства работ: открытие и закрытие грузовых люков, дверей и ворот; сортировка и перевеска груза; подвоз и установка столов, подставок, мостиков и лестниц; укрытие штабелей брезентами и их раскрытие; сепарирование и крепление груза, а также снятие креплений и уборка сепарации; подача погрузчиков и других машин на судно, столы-рампы и в вагоны.

Вспомогательные операции непосредственно не входят в основной технологический процесс перегрузочных работ, однако тесно связаны с ним, как правило, зависят от него и влияют на него.

Объединенные в технологические линии операции технологического процесса перегрузочных работ и их элементы осуществляются техническими средствами и рабочими. Технологическая линия представляет собой совокупность взаимодействующих в определенном порядке машин, технологической оснастки и рабочих, осуществляющих перемещение груза по тому или иному варианту и имеющих не менее одного общего технологического звена.

Например, при перегрузке бочек по варианту судно — вагон в состав одной технологической линии входят: кран с крановщиком; рабочие в трюме, осуществляющие подготовку «подъемов» и их застройку; сигнальщик на верхней палубе; рабочие на рампе, отстрапливающие поданный краном груз; два погрузчика с водителями, которые производят параллельную погрузку двух вагонов бочками, подаваемыми краном. Общими звеньями линии являются кран с крановщиком и сигнальщик. Погрузчики работают параллельно. Трюмное звено рабочих, как правило, разделено на параллельно работающие группы. Отстропщики на причале действуют вместе, если работы ведутся на стационарной рампе, и раздельно у каждого вагона, если используются переносные толы-рампы.

Технология перегрузки конкретного груза по принятому варианту определяет состав технологической линии, характер и последовательность действий всех ее звеньев. Эти вопросы сформулированы в описании технологического процесса, перечне потребных технических средств и указаниях по расстановке рабочих. Однако во всех случаях упоминания технологического процесса не представляется возможным излагать все эти вопросы полностью, да и в этом нет необходимости. Назвать и кратко, но однозначно, обусловить технологический процесс, выделив его из всех остальных, без детального описания позволяет технологическая схема, которая определяет состав и последовательность операций данной линии, а также типы машин, технологической оснастки и средств укрупнения грузов, используемых в ходе технологического процесса.

Например, технологическая схема перегрузки пакетов на поддонах трюм - ап (вз) - кран (квз) – рмп - 2ап (вз) - 2ваг означает, что пакеты снимаются в трюме со штабеля в подпалубном пространстве автопогрузчиком с вилочным захватом, доставляются на просвет люка, здесь стропятся крановым вилочным захватом, переносятся краном на прикордонную рампу и далее грузятся двумя автопогрузчиками с вилочными захватами в два крытых вагона параллельно.

Технологическая схема позволяет отличить технологический процесс от других, но не дает возможности понять его полностью и осуществить без описания технологии в необходимом объеме и указания перечня потребных технических средств.

Технология перегрузочных работ регламентирует работу каждой технологической линии в отдельности, не затрагивая вопроса об организации обработки транспортных средств несколькими линиями. Организация совместной работы нескольких технологических линий по погрузке либо выгрузке транспортных средств на одном и нескольких участках является предметом организации производства порта и перегрузочных работ.

10. ХАРАКТЕРИСТИКА И ПОКАЗАТЕЛИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕГРУЗОЧНЫХ РАБОТ

Характер технологического процесса может быть разным, в зависимости от степени механизации и автоматизации его операций и элементов. Различают ручные, механизированные, комплексно-механизированные, автоматизированные и автоматические технологические процессы перегрузочных работ.

Ручным является такой технологический процесс, в котором все технологические операции и их элементы выполняют вручную без применения подъемно-транспортных машин. При этом под технологическим процессом понимается законченное' перемещение груза по какой-либо технологической схеме, реализующей один из вариантов работы. Ручные перегрузочные процессы являются отсталыми и неэффективными, требуют весьма больших затрат тяжелого ручного труда и в отечественных портах в настоящее время их почти не применяют.

Механизированным считается такой технологический процесс, в котором хотя бы одна операция выполняется подъемно-транспортной машиной. При этом, как правило, машины выполняют основные, наиболее трудоемкие операции (подъем и перемещение груза из судна на причал, в кузов автомашины, на прицеп, трейлер или в обратном направлении). Почти все перегрузочные процессы в отечественных морских портах в той или иной степени механизированы. Степень механизации технологического процесса определяется отношением количества операций либо их элементов, выполняемых машинами, к общему числу его технологических операций или элементов. Уровень механизации технологических процессов порта либо грузового района определяется отношением количества груза (в тонно-операциях), перегруженного механизированными процессами, к общей грузопереработке (общему числу тонно-операций).

Перегрузочный технологический процесс считается комплексно-механизированным, если все без исключения технологические операции перемещения груза и их элементы выполняются машинами. Вручную могут при этом производиться только те элементы операций, которые не заключаются в перемещении груза застропка и отстропка, направление (нацеливание) на место укладки, разворот «подъема» навесу, поправка отдельных грузовых мест и т. д. Комплексная механизация является высшей формой механизации технологических процессов.

Уровень комплексной механизации перегрузочных процессов порта либо грузового района определяется отношением количества грузов (в тонно-операциях), перегруженных комплексно-механизированным способом, к общей грузопереработке, т. е. общему числу тонно-операций. Комплексная механизация технологических процессов позволяет свести тяжелый ручной труд к минимуму или полностью его ликвидировать.

Кроме механизированных и комплексно-механизированных технологических процессов существует также понятие о полной механизации.

Полностью механизированным является перегрузочный технологический процесс, все без исключения, технологические операции которого и их элементы выполняются машинами. Труд рабочих в данном процессе сводится только к управлению машинами. Примерами полностью механизированных процессов является перегрузка чугуна в чушках и металлопроката грузоподъемными магнитами, крупнотоннажных контейнеров — специальными машинами с автоматическими либо управляемыми из кабины захватами, перегрузка руды и угля кранами с грейферами и т. д.

Автоматизированным считается технологический процесс, технологические операции которого (хотя бы одна) выполняются машинами автоматически, т. е. без управления рабочим-оператором (крановщиком, водителем, машинистом и т. д.). Степень автоматизации процесса, как и степень механизации, определяется отношением числа автоматически выполняемых технологических операций к общему их количеству. Автоматической является такая технологическая операция, все элементы которой выполняются автоматически. Существует также понятие об автоматизированных операциях технологического процесса. Автоматизированной является операция, хотя бы один элемент которой выполняется автоматически. Если все технологические операции перегрузочного процесса являются автоматическими, то и весь процесс в целом считается автоматическим.

Кроме степени механизации и автоматизации технологический процесс характеризуется и технико-эксплуатационными (технологическими) показателями.

Показатели различают основные и производные. К основным показателям относят численность рабочих nр и количество машин пм в технологической линии, а также производительность линии Рл.

Производительность технологической линии определяется количеством тонн груза, которое линия может перегрузить в течение рабочей смены, включая затраты времени на получение, проверку, ежесменное обслуживание и сдачу машин и технологической оснастки, расстановку машин и настройку работы линии, технологические перерывы и переходы с одного места работы на другое. На практике в различных целях определяют также часовую производительность линии, которая является условно-расчетной величиной и находится как частное от деления технологической сменной производительности линии на продолжительность смены в часах. Условность этой величины заключается в том, что если для производства работ выделить только один час, то расчетная производительность не будет достигнута, так как затраты времени на подготовительно-заключительные Операции остаются теми же, что и для целой смены, т. е. удельный вес продолжительности непосредственного осуществления грузовых операций в общем, бюджете времени будет значительно меньшим. При сложно настраиваемом технологическом процессе за выделенный час вообще не будет перегружено ни одной тонны груза.

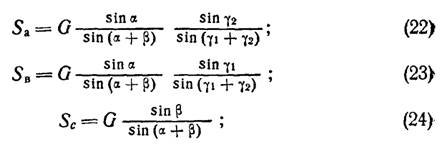

Кроме основных существуют производные технологические показатели:

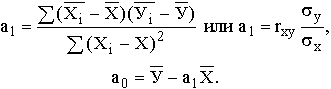

Трудоемкость перегрузки одной тонны груза (чел.-ч/т, нормо-ч/т)

Т = tсм nр / Рл, (14)

Где: tсм — продолжительность смены, ч;

Технологическая производительность одной машины (т/машино-ч):

Рм = Рл / =( tсм nр). (15)

Где: Рм — число машин одного типа, параллельно осуществляющих одну и ту же технологическую операцию в составе линии;

Выработка на одного рабочего (т/чел.-ч):

Рр = Рл / tсм nр). (16)

Под технологической производительностью машины (ее не следует путать с технической) понимается количество тонн, которые может перегрузить машина за час работы при определенных условиях в установившемся оптимальном режиме без учета затрат времени на выполнение подготовительно-заключительных операций, технологических перерывов и переходов.

Производительность технологической линии и входящих в ее состав машин, а также выработка на одного рабочего являются важнейшими технологическими показателями, оказывающими основное влияние на технико-экономическую эффективность технологического процесса.

Значение технологии заключается в том, что от ее эффективности, в основном, зависит производительность технологической линии и количество рабочих в ее составе. Это оказывает существенное влияние на интенсивность обработки транспортных средств и потребность порта в рабочей силе. Отсюда очевидно, что эффективность технологии является важнейшим фактором, от которого в наибольшей степени зависят конечные результаты основной производственной деятельности порта. В связи с этим достижение максимально возможного уровня совершенства технологии является одной из основных задач эксплуатационного персонала портов, пароходств и управлений министерства.

11. УСЛОВИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССАТехнология перегрузочных работ определяется рядом условие (факторов), которые разделяют на внешние, т. е. непосредственно не зависящие от порта, и внутренние.

Внешние условия — к ним, прежде всего, относят свойства груза и форму его предъявления к перевозке и перегрузке. Физические свойства груза, способ его упаковки, размеры и форма грузовых мест, их приспособленность к перегрузке различными подъемно-транспортными машинами, требования к оборудованию мест хранения, подверженность порче и повреждениям, степень опасности для людей и агрессивность по отношению к окружающей среде — все эти и ряд других особенностей груза существенно влияют на характер технологического процесса и в целом носят название транспортной характеристики груза.

Другим внешним условием является применяющаяся технология перевозки и характеристика используемых транспортных средств. Один и тот же груз можно перевозить на различных судах, в разных вагонах и автомашинах, более или менее удобных для погрузки и выгрузки.

Так, например, при использовании судов с вертикальной погрузкой, имеющих значительные подпалубные пространства, необходимо решать вопрос о том, как и какими средствами, подавать груз под палубу и извлекать его оттуда.

Наоборот, отсутствие на судах подпалубных пространств снимает и сам вопрос об их загрузке.

Все эти условия можно отнести и к технологии перевозки: способы размещения и крепления грузов на транспортных средствах могут быть более или менее рациональными с точки зрения удобства осуществления грузовых операций и требуют применения различных технологических приемов производства работ.

Следующее внешнее условие — особенности взаимодействия с отправителями и получателями грузов, а также со смежными видами транспорта. Под этим понимается географическое положение порта по отношению к получателям и отправителям, расстояние до них; условия ввоза и вывоза груза, система взаимодействия с железной дорогой и автотранспортом, условия поступления и отправки груза на речных судах и т. д.

Например, расположение обслуживаемых промышленных объектов либо складских перевалочных баз грузополучателей в непосредственной близости от территории порта создает условия для подачи грузов их технологическими линиями непосредственно на причал к борту судна и освобождает порт от необходимости содержать склады и тыловые железнодорожные и автомобильные грузовые фронты.

К внешним также относятся природно-климатические условия порта.

Внутренние условия — это планировка, тип и состав строительных сооружений порта; тип и технологическая характеристика подъемно-транспортного оборудования его перегрузочных комплексов; вид и уровень совершенства применяющейся технологической оснастки; квалификация производственного персонала, возможности материально-технического обеспечения технологического процесса.

Технологические процессы перегрузочных работ находятся в тесной взаимосвязи с их внутренними условиями. С одной стороны, конкретная технология определяет характер планировки, тип и состав потребных для ее реализации строительных сооружений, тип и технологическую характеристику (параметры) необходимого перегрузочного оборудования; выдвигает требования к определенному уровню квалификации рабочих и инженерно-технического персонала; регламентирует по номенклатуре и количеству состав материально-технического обеспечения. С другой стороны, имеющиеся в наличии строительные сооружения, и возможности их строительства и реконструкции ограничивают, выбор технологии, реальное техническое вооружение порта и возможности приобретения новой техники также диктуют определенные ограничительные условия; низкая квалификация производственного персонала может не позволить освоить сложный технологический процесс, а недостаточные фонды на снабжение иногда в практических условиях вынуждают применять в технологическом процессе малоэффективные, но доступные с точки зрения обеспечения материалами приемы и методы труда.

Более односторонними, но все же взаимными, являются связи технологии перегрузочных работ и с большинством внешних условий. Как правило, груз, и технология его перевозки определяют технологию грузовых операций. Но необходимость ее совершенствования диктует, в свою очередь, требования по улучшению упаковки груза и технологии перевозки.

По мере прогресса науки и техники технологические процессы порта, их внутренние и большинство внешних условий изменяются, совершенствуются, воздействуя друг на друга. Наиболее активное влияние на характер технологии перегрузочных работ оказывает развитие подъемно-транспортной техники.

12. КЛАССИФИКАЦИЯ И ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ГРУЗОВ

Классифицируют грузы по физико-химическим свойствам, режиму хранения и перевозки, способу упаковки и виду тары, параметрам и форме грузовых мест и т. д.

Физико-химические свойства грузов в той или иной степени влияют на технологию перегрузки. Слеживаемость и смерзаемость обусловливают необходимость применения специальных способов и средств рыхления. Пылеобразование требует герметизации перегрузочных линий и ограничивает выбор подъемно-транспортных машин. Огнеопасность вызывает необходимость в предупреждении искрообразования.

Режим хранения и перевозки также в определенной мере связан с физико-химическими свойствами. Одни грузы боятся атмосферных осадков и требуют крытого хранения, другие — допускают открытое. Часть грузов является скоропортящимися и должна храниться в рефрижераторных складах. Однако требования по режиму хранения могут вызываться и другими особенностями грузов (выделяют ценные грузы, живой скот и т. д.).

По способу упаковки и виду тары различают: мешковые, ящичные, бочковые, киповые грузы и др. Разнообразие способов упаковки и тары существенно влияет на технологию перегрузочных работ. Одна тара удобна для застропки и перемещения машинами (например, металлические бочки), позволяет произвести автоматический захват и отцепку груза, другая не только плохо приспособлена для перегрузки, но и предопределяет необходимость в применении тяжелого ручного труда при взятии из штабеля либо укладке (мешки, тюки, слабопрессованные кипы). Разные размеры ящиков также создают значительные технологические трудности при перевозке и перегрузке. В связи с этим стандартизация тары и упаковки грузов имеет большое значение для развития транспорта и повышения эффективности его работы.

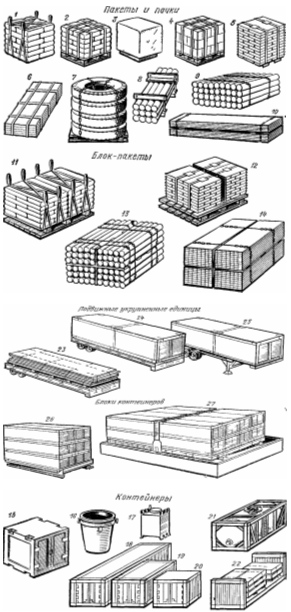

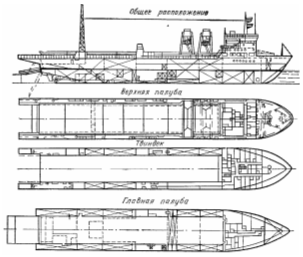

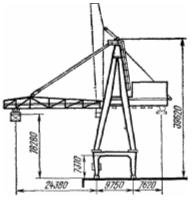

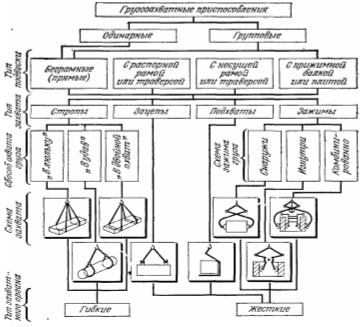

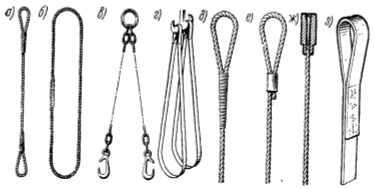

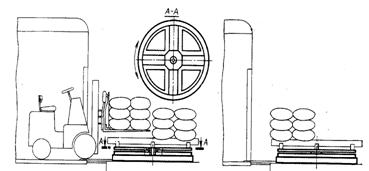

Рис 3 Способы укрупнения и унификации грузов

1 — пакет мешков в строп лентах, 2 — пакет мешков на поддоне, 3 — пакет мешков в термоусадочной пленке без поддона, 4 — пакет ящиков на поддоне, 5 — пакет чушек цветного металла, 6 — пачка листовой стали, 7 — пакет автопокрышек на поддоне; 8 — пакет труб, 9 — пакет круглого леса, 10 — пакет пиломатериалов, // — блок из пакетов мешков в строп-лентах на поддоне 12 — блок из пакетов чушек цветного металла на поддоне, 13 — блок-пакет круглого леса, 14 — блок пакет пиломатериалов, /5 — контейнер универсальный малотоннажный (5 т), 16 — контейнер специальный для концентратов цветных металлов насыпью, 17 — резинокордовый контейнер, 18, 19 и 20 — контейнеры универсальные крупнотоннажные международного стандарта, 40' (30 т), 20' (20 т) и 10' (Ют), 21 — контейнер специальный крупнотоннажный для наливных грузов (танк контейнер), 22 — контейнер крупнотоннажный открытый, 23 — контейнерная тележка (ролл трейлер) с грузом, 24 — контейнерная тележка с двумя контейнерами 20', 25 — полуприцеп с двумя контейнерами 20 26 — платформа системы ЛУФ с блоком контейнеров, 27 — лихтер системы ЛЭШ с контейнерами

Параметры и форму грузовых мест постоянно совершенствуют. В настоящее время четко определены и получают все более широкое развитие два основных взаимосвязанных направления совершенствования формы предъявления груза к перевозке: укрупнение и унификация грузовых мест. Чем крупнее отдельные грузовые места, тем большее количество груза может быть за один рабочий ход перемещено перегрузочной машиной без дополнительных трудоемких и отнимающих время операций по их комплектованию и объединению, следовательно, тем выше будет производительность и интенсивность обработки транспортных средств, ниже трудоемкость и стоимость перегрузочных операций, выше провозная способность судов, вагонов и автотранспорта.

Параллельно с укрупнением осуществляют унификацию грузов, т. е. ограничивают число типоразмеров грузовых мест и оптимизируют их по форме и величине с точки зрения удобства перевозки и перегрузки.

На рис. 3 показаны способы укрупнения и унификации грузов. Степень укрупнения грузовых мест лимитируется возможностями транспортных средств и перегрузочной техники.

Так, тяжелые блок-пакеты большого размера невозможно погрузить в крытые вагоны. Автотранспорт может перевозить грузы только в пределах грузоподъемности машин и с размерами, не превышающими размеры кузова. Порты, а также отправители и получатели могут перегружать грузы, не превышающие по массе грузоподъемность их подъемно-транспортной техники. Кроме того, укрупнение грузов ограничивается размерами партий, адресованных одному получателю, условиями приема-сдачи грузов (методы контроля количества и качества) в пунктах перевалки и др. Тем не менее, исключительно высокая технико-экономическая эффективность укрупнения и унификации грузов настоятельно диктует необходимость ломки организационных ограничений, развития технических возможностей транспорта, отправителей и получателей, стимулирует поиск новых и широкое распространение оправдавших себя на практике прогрессивных способов и средств.

Технические средства, с помощью которых грузовые места укрупняют, называют средствами укрупнения. Их подразделяют на пакетообразующие средства (строп-ленты, поддоны, обвязки, стяжки и т. д.), приспособления для образования блок-пакетов, контейнеры и контейнерные тележки, дополнительные средства укрупнения. Грузовые места, образованные с помощью средств укрупнения, носят название укрупненных транспортных единиц. Для технологии перегрузочных работ первостепенное значение имеет приспособленность УТЕ к быстрой и удобной, желательно автоматической застропке и отстропке (захвату и отцепке) подъемно-транспортными машинами. В этом смысле крупнотоннажные контейнеры, ролл-трейлеры, лихтеры имеют огромные преимущества перед остальными средствами укрупнения. Их применение создает наиболее благоприятные условия для автоматизации технологических процессов.

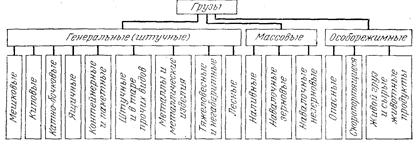

Классификация грузов с точки зрения транспортной технологии связана с их многообразием, способами упаковки и укрупнения. По транспортно-технологической характеристике грузы подразделяют следующим образом.

Генеральные грузы: тарно-штучные — мешковые, ящичные, киповые, бочковые, рулоны и барабаны, тюки и слабопрессованные кипы, пакеты;