Навигация

Электроснабжение промышленных предприятий

Системой электроснабжения называется комплекс устройств предназначенных для производства, передачи и распределения электроэнергии.

Сложность вопросов проектирования систем электроснабжения промышленных предприятий заключается в оптимальном, рациональном и эффективном решении этой проблемы. Именно комплексное решение данной задачи в совокупности с необходимыми требованиями и стандартами электроснабжения позволяют экономически и технически грамотно работать всему предприятию.

Нет необходимости говорить тяжелом финансовом состоянии промышленности, поэтому руководителям предприятий нужно решать данную проблему. Одними из самых прогрессивных мер в этом направлении являются мероприятия по сбережению энергоресурсов и, следовательно, уменьшению энергоемкости выпускаемой продукции, что приводит к снижению её себестоимости и повышению конкурентоспособности. Оптимальное сочетание экономических и технических решений при проектировании систем электроснабжения совместно с внедрением энергосберегающих технологий есть наиболее существенная мера решения этой задачи.

Качество электроэнергии в нашей энергосистеме часто не удовлетворяет нормам установленным ГОСТ. В этом повинны предприятия, на которых не всегда соблюдаются правила устройств электроустановок, а также не применяются технические решения по уменьшению влияния электроприемников (полупроводниковые преобразователи, вентильные электроприводы, дуговые печи, и т.д.) на качество электроэнергии.

Технически правильное решение при создании систем электроснабжения исключает появление недопустимых отклонений параметров электроэнергии (падение напряжения), неравномерное распределение токов по фазам, удорожание ремонтных, монтажных и эксплуатационных работ. Все это влияет на производительность предприятия и качество продукции.

Проект электроснабжение предприятия должен учитывать возможность дальнейшего развития и укрупнения производства и связанного с этим увеличения потребляемой мощности.

Основной целью задания ставится закрепление полученных на протяжении всего курса обучения знаний, получение опыта проектирования системы электроснабжения конкретного предприятия и подготовка к выполнению дипломного проекта.

1. Описание технологического процесса

Станкостроение является отраслью крупного машиностроения.

Для данной отрасли характерно использование мощных приводов, обслуживающих станков и прессов.

В серийном производстве процесс изготовления деталей построен по принципу дифференциации операций. Отдельные операции закреплены за отдельным рабочим местом. Поэтому производство этого типа характеризуется необходимостью переналадки технологического оборудования при переходе на изготовление деталей другой партии. Для выполнения различных операций используют универсальные металлорежущие станки. Довольно широко используют с числовым программным управлением.

Оборудование может быть расположено по групповому признаку или по потоку (крупносерийное производство).

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительного время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция.

В массовом производстве применяют высокопроизводительное оборудование: специальные, специализированные и агрегатные станки, станки для непрерывной обработки, многошпиндельные автоматы и полуавтоматы, автоматизированные производственные системы, автоматические линии. Широко применяется многолезвийный и наборный специальный режущий инструмент, быстродействующие, автоматические и механизированные приспособления.

В крупносерийном и массовом производстве широко применяют поточную организацию производства. Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий.

Основным элементом поточного производства является поточная линия, на которой расположены рабочие места.

Основные потребители электроэнергии:

· Корпус заводоуправления: освещение, кондиционирование воздуха, вычислительная техника;

· Главный корпус: сборочный конвейер и сопутствующие в процессе сборки приводы, сварка;

· Компрессорная: приводы компрессоров;

· РМЦ: основная масса нагрузки–двигатели малой и средней мощности, печи и сварка;

· Лесосушилка: сушильные шкафы;

· Модельный цех: маломощная двигательная нагрузка;

· Насосная: мощные приводы насосов;

· РСЦ: приводы подъёмных механизмов, сварка.

В основном все потребители являются потребителями II категории.

Таблица 1. Ведомость электрических нагрузок завода

| № | Наименование цеха. | Установленная мощность, кВт. | Категория | Окружающая среда |

| 1 | Заводоуправление и ЦЗЛ | 100 | III | нормальная |

| 2 | Главный корпус (6 кВ) Главный корпус (0.4 кВ) | 3500 250 | II II | нормальная нормальная |

| 3 | Компрессорная (6 кВ) Компрессорная (0.4 кВ) | 12870 1400 | II II | нормальная нормальная |

| 4 | Ремонтно-механический цех | – | III | нормальная |

| 5 | Лесосушилка | 5720 | II | нормальная |

| 6 | Станция осветления воды | 80 | II | П-III |

| 7 | Модельный цех | 1160 | II | нормальная |

| 8 | Насосная (6 кВ) Насосная (0.4 кВ) | 6000 1400 | II II | нормальная нормальная |

| 9 | Ремонтно-строительный цех | 5200 | III | нормальная |

| 10 | Освещение цехов и территории завода | определяется по площади | II |

Таблица 2. Механическое отделение

| № | Наименование отделение цеха и производственного оборудования | Модель или тип | Установленная мощность в единице, кВт | Количество, шт. |

| КИ | Подгруппы электроприемников |

| 1 | Токарный станок | 11.2 | 2 | 0.4/2.29 | 0.12 | 1 | |

| 2 | Вертикально-сверлильный станок | 7.2 | 1 | 0.4/2.29 | 0.12 | 1 | |

| 3 | Долбежный станок | 3.8 | - | - | - | - | |

| 4 | Координатно-расточный станок | 2.5 | 2 | 0.4/2.29 | 0.12 | 1 | |

| 5 | Копировально-фрезерный станок | 3.5 | 1 | 0.4/2.29 | 0.12 | 1 | |

| 6 | Плоскошлифовальный станок | 2.8 | 1 | 0.4/2.29 | 0.12 | 1 | |

| 7 | Горизонтально-фрезерный станок | 8.7 | 1 | 0.4/2.29 | 0.12 | 1 | |

| 8 | Кран-балка | 7.3 | 1 | 0.5/1.73 | 0.2 | 2 | |

| 9 | Универсальный заточный станок | 1.75 | 1 | 0.4/2.29 | 0.12 | 1 | |

| 10 | Вентилятор | 2.8 | 1 | 0.8/0.75 | 0.65 | 3 |

Заготовительное отделение

| 11 | Ножницы листовые | 7.0 | 1 | 0.4/2.29 | 0.12 | 1 |

| 12 | Трубогибочный станок | 7.0 | - | - | - | - |

| 13 | Труборезочный станок | 2.8 | 1 | 0.4/2.29 | 0.12 | 1 |

| 14 | Вальцовочная машина | 2.5 | 1 | 0.4/2.29 | 0.12 | 1 |

| 15 | Пресс листогибочный | 15.7 | - | - | - | - |

| 16 | Отрезной станок | 1.9 | 1 | 0.4/2.29 | 0.12 | 1 |

| 17 | Кран мостовой | 24.2 | 1 | 0.5/1.73 | 0.2 | 2 |

| 18 | Механическая ножовка | 1.7 | - | - | - | - |

| 19 | Обдирочно-точильный станок | 2.8 | 1 | 0.4/2.29 | 0.12 | 1 |

| 20 | Вентилятор | 4.5 | 1 | 0.8/0.75 | 0.65 | 3 |

Сварочное отделение

| 21 | Сварочный агрегат | 28 | 2 | 0.35/2.67 | 0.3 | 4 |

| 22 | Преобразователь сварочный | 14 | - | - | - | - |

| 23 | Машина электросварочная шовная | 50 | 1 | 0.7/1.02 | 0.25 | 5 |

| 24 | Таль электрическая | 0.85 | 1 | 0.5/1.73 | 0.2 | 2 |

| 25 | Вентилятор | 7.0 | 1 | 0.8/0.75 | 0.65 | 3 |

Термическое отделение

| 26 | Электропечь сопротивления | 15.0 | 1 | 0.95/0.33 | 0.7 | 6 |

| 27 | Печь муфельная | 2.6 | 1 | 0.95/0.33 | 0.7 | 6 |

| 28 | Высокочастотная установка | 60.0 | - | - | - | - |

| 29 | Шкаф сушильный | 2.5 | 1 | 0.85/0.62 | 0.5 | 7 |

| 30 | Вентилятор | 7.0 | 1 | 0.8/.75 | 0.65 | 3 |

Шлифовальный участок

| 31 | Плоскошлифовальный станок | 3.0 | - | - | - | - |

| 32 | Кругло-шлифовальный станок | 4.7 | 1 | 0.45/1.98 | 0.13 | 8 |

| 33 | Координатно-шлифовальный станок | 2.3 | 1 | 0.45/1.98 | 0.13 | 8 |

| 34 | Обдирочно-шлифовальный станок | 2.8 | 1 | 0.45/1.98 | 0.13 | 8 |

| 35 | Вентилятор | 4.5 | 1 | 0.8/0.75 | 0.65 | 3 |

Гальванический участок

| 36 | Преобразовательный агрегат | 20.0 | 2 | 0.95/0.33 | 0.8 | 9 |

| 37 | Шлифовальный станок | 1.7 | 1 | 0.45/1.98 | 0.13 | 8 |

| 38 | Полировочный станок | 3.2 | 1 | 0.65/1.17 | 0.24 | 10 |

| 39 | вентилятор | 2.8 | 2 | 0.8/0.75 | 0.65 | 3 |

Электроремонтное отделение

| 40 | Сушильный шкаф | 8.0 | 1 | 0.85/0.62 | 0.5 | 7 |

| 41 | Намоточный станок | 0.8 | 2 | 0.6/1.33 | 0.2 | 11 |

| 42 | Испытательный стенд | 20.0 | 1 | 0.8/0.75 | 0.15 | 12 |

| 43 | Установка испытания изоляции | 2.5 | - | - | - | - |

| 44 | Тельфер | 2.8 | 1 | 0.5/1.73 | 0.2 | 2 |

| 45 | вентилятор | 2.8 | 1 | 0.8/0.75 | 0.65 | 3 |

Механосборочное отделение

| 46 | Универсальный фрезерный станок | 1.7 | 1 | 0.4/2.29 | 0.12 | 1 |

| 47 | Токарный многорезцовый автомат | 7.0 | 1 | 0.4/2.29 | 0.12 | 1 |

| 48 | Радиально-сверлильный станок | 6.9 | - | - | - | - |

| 49 | Вертикально-сверлильный станок | 1.0 | 1 | 0.4/2.29 | 0.12 | 1 |

| 50 | Строгальный станок | 2.8 | 2 | 0.4/2.29 | 0.12 | 1 |

| 51 | Карусельный станок | 28.0 | - | - | - | - |

| 52 | Универсально-заточный станок | 1.75 | 1 | 0.4/2.29 | 0.12 | 1 |

| 53 | Кран-балка | 7.3 | 1 | 0.5/1.73 | 0.2 | 2 |

| 54 | вентилятор | 4.5 | 1 | 0.8/0.75 | 0.65 | 3 |

Значения КИ выбираем по [3].

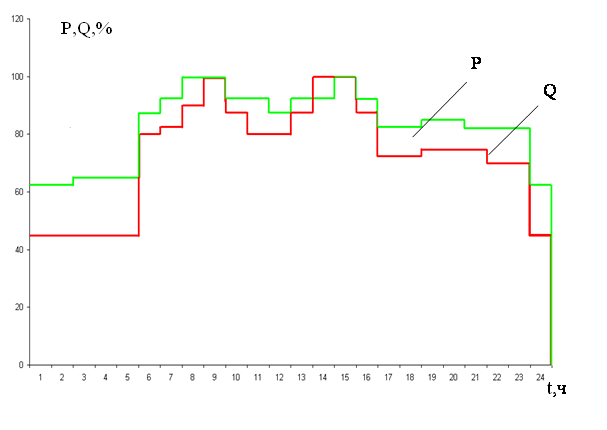

3. График электрических нагрузок

Рис. 1 Суточный график нагрузки станкостроительного завода

4. Определение электрических нагрузок РМЦДля расчета электрических нагрузок РМЦ воспользуемся методом упорядоченных диаграмм.

Электроприемники разбиваются на подгруппы с одинаковыми cosφ и кИ.

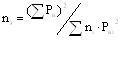

Для каждой подгруппы находятся суммарные установленные мощности и эффективное число электроприемников по формулам:

![]() (1)

(1)

![]() (2)

(2)

Определяется коэффициент максимума ![]() по кривым коэффициента максимума или по таблицам в зависимости от коэффициента использования Ки для различных

по кривым коэффициента максимума или по таблицам в зависимости от коэффициента использования Ки для различных ![]() .Причем, если

.Причем, если ![]() , то используются кривые коэффициента максимума, а при nЭ>4 – таблицы.

, то используются кривые коэффициента максимума, а при nЭ>4 – таблицы.

После этого находятся расчетные активная и реактивная мощности (PPi, QPi) для каждой подгруппы:

![]() (3)

(3)

![]() –если nЭ>10 (4)

–если nЭ>10 (4)

![]() –если nЭ

–если nЭ![]() 10 (5)

10 (5)

Сформируем подгруппы электроприемников с одинаковыми коэффициентами использования и cos![]() .

.

Данные сводятся в таблицу 3.

Таблица 3

| № | Номер оборудования в табл. 2 | kи | cosj / tgj |

| 1. | 1,2,4,5,6,7,9,11,13,14,16,19,46,47,49,50,52 | 0.12 | 0.4/2.29 |

| 2. | 8,17,24,44,53 | 0.2 | 0.5/1.73 |

| 3. | 10,20,25,30,35,39,45,54 | 0.65 | 0.8/0.75 |

| 4. | 21 | 0.3 | 0.35/2.67 |

| 5. | 23 | 0.25 | 0.7/1.02 |

| 6. | 26,27 | 0.7 | 0.95/0.33 |

| 7. | 29,40 | 0.5 | 0.85/0.62 |

| 8. | 32,33,34,37 | 0.13 | 0.45/1.98 |

| 9. | 36 | 0.8 | 0.95/0.33 |

| 10. | 38 | 0.24 | 0.65/1.17 |

| 11. | 41 | 0.2 | 0.6/1.33 |

| 12. | 42 | 0.15 | 0.8/0.75 |

Пример расчета проводим только для первой подгруппы, результаты расчета остальных подгрупп приводятся в таблице 4.

Необходимо учесть режим работы электроприемников: продолжительность включения подъемных механизмов ПВ=0.4, ручной сварки ПВ=0.2, автоматической сварки ПВ=0.7. [3]

Пример расчета первой подгруппы с номерами электроприемников 1,2,4,5,6,7, 9,11,13,14,16,19,46,47,49,50,52.

Параметры этих электроприемников cosj=0.4, kИ=0,12.

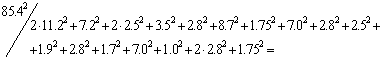

Определяем общую установленную мощность и эффективное число электроприемников:

РН=2Р1+Р2+2Р4+Р5+Р6+Р7+Р9+Р11+Р13+Р14+Р16+Р19+Р46+Р47+Р49+2Р50+Р52=

=22.4+7.2+5+3.5+2.8+8.7+1.75+7.0+2.8+2.5+1.9+2.8+1.7+7.0+1.0+5.6+1.75=85.4 кВт.

=

= =13.

=13.

По таблице коэффициентов расчетной нагрузки определяем значение КР для данной подгруппы. Оно равняется КР=2.1.

Рассчитываем значения активной и реактивной расчетной мощности:

![]() кВт.

кВт.

![]() кВАр.

кВАр.

Расчеты для всех подгрупп сводятся в таблицу 4.

Таблица 4

| №П/п | Наименование оборудования по табл. 2 | Рn, кВт | n |

| kи | nэ | km | Рм, кВт | Qм, кВАр |

| I | 1,2,4,5,6,7,9,11,13,14,16,19,46,47,49,50,52 | 85.4 | 20 | 0.4/ 2.29 | 0.12 | 13 | 2.1 | 21.5 | 49.27 |

| II | 8,17,24,44,53 | 26.85 | 5 | 0.5/ 1.73 | 0.2 | 2 | 3.4 | 18.258 | 34.738 |

| III | 10,20,25,30,35,39,45,54 | 38.7 | 9 | 0.8/ 0.75 | 0.65 | 7 | 1.02 | 26.4 | 21.78 |

| IV | 21 | 25 | 2 | 0.35/ 2.67 | 0.3 | 2 | 2.4 | 12.96 | 38.06 |

| V | 23 | 29.3 | 1 | 0.7/ 1.02 | 0.25 | 1 | 3.4 | 24.9 | 27.94 |

| VI | 26,27 | 17.6 | 2 | 0.95/ 0.33 | 0.7 | 1 | 1.1 | 13.55 | 4.92 |

| VII | 29,40 | 10.5 | 2 | 0.85/ 0.62 | 0.5 | 1 | 1.6 | 8.4 | 5.731 |

| VIII | 32,33,34,37 | 11.5 | 4 | 0.45/ 1.98 | 0.13 | 3 | 3.3 | 4.93 | 10.736 |

| IX | 36 | 40 | 2 | 0.95/ 0.33 | 0.8 | 2 | 0.9 | 28.8 | 10.45 |

| X | 38 | 3.2 | 1 | 0.65/ 1.17 | 0.24 | 1 | 3.5 | 2.69 | 3.465 |

| XI | 41 | 1.6 | 2 | 0.6/ 1.33 | 0.2 | 2 | 3.4 | 1.1 | 1.6 |

| XII | 42 | 20 | 1 | 0.8/ 0.75 | 0.15 | 1 | 5.3 | 15.9 | 13.1 |

Определение расчетной мощности РМЦ.

Находим суммарную номинальную мощность всех подгрупп:

![]()

+![]() 85.4+26.85+38.7+25+29.3+17.6+10.5+11.5+40+3.2+1.6+20=

85.4+26.85+38.7+25+29.3+17.6+10.5+11.5+40+3.2+1.6+20=

=309.65 кВт.

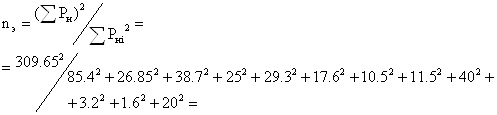

Далее определяется эффективное число приемников электроэнергии:

=7.

=7.

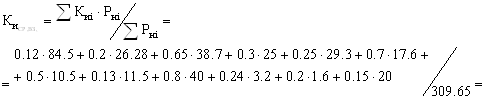

Для определения КР необходимо найти средневзвешенный коэффициент использования:

=0.357.

=0.357.

По таблице значений коэффициентов расчетной мощности определяем КР: КР=1.17.

Суммарная активная и реактивная мощности по РМЦ:

![]() кВт.

кВт.

![]() кВАр.

кВАр.

Расчетный максимум остальных цехов определяется по коэффициенту спроса.

![]() (11)

(11)

По этим аналитическим выражениям определяют максимум силовой нагрузки цехов. Также необходимо учесть нагрузку искусственного освещения. Эта нагрузка как правило определяется по удельной плотности s Вт/м2 площади цеха (или территории предприятия)

Рассмотрим определение расчетного максимума нагрузки на примере модельного цеха №7.

Исходные данные для модельного цеха №7:

РН=1160 кВт; КС=0.4; ![]() 0.5; F=12980 м2;

0.5; F=12980 м2; ![]() 2.4Вт/м2;

2.4Вт/м2; ![]() 0.9; Косв=0.85. Коэффициенты КС и σ выбираем по [7].1

0.9; Косв=0.85. Коэффициенты КС и σ выбираем по [7].1

Для освещения модельного цеха выбираем люминесцентные ламы.

Определяем расчетный максимум силовой нагрузки:

Р/М=0.4*1160=464 кВт;

Q/М=1,73*464=804 кВар.

В расчетный максимум нагрузки цеха входят потери в трансформаторах и нагрузка освещения.

Нагрузка искусственного освещения:

![]() кВт;

кВт;

![]() кВар.

кВар.

Суммарная активная, реактивная и полная нагрузки:

![]()

![]() кВт;

кВт;

![]()

![]() кВар;

кВар;

![]()

![]() кВА.

кВА.

Определим потери в трансформаторе:

![]() 952.75=19.055 кВт;

952.75=19.055 кВт;

![]() кВар.

кВар.

Расчетный максимум цеха с учетом осветительной нагрузки и потерь в трансформаторе:

![]() кВт;

кВт;

Похожие работы

... от чрезвычайных ситуаций природного и техногенного характера»; - СНиП; - Стандартом «Безопасность в чрезвычайных ситуациях» (БЧС). Проектирование систем электроснабжение промышленного предприятия проводилась в соответствии с ПУЭ, ПТБ, ПТЭ, на основании ГОСТов, СН и СНиП. 16.1 Обучение и инструктажи работающего персонала по безопасности труда на предприятии Руководители предприятий обязаны ...

... Приложение Б. Лист оценки интернет-странички и итоговый протокол........18 Приложение В. Однолинейная схема электроснабжения.................................19 Литература…………………………………………………………………….....21 1 Введение Чем самостоятельней мы учимся, чем активнее занимаемся самообразованием, тем сильнее нуждаемся в помощи, всегда деловой и конкретной, но становящейся со временем все более ...

... по площади цеха. Они не требуют установки распределительного щита, что упрощает и удешевляет сооружение цеховой подстанции. В данном КП собственная ТП является пристроенной, электроснабжение осуществляется по магистральной схеме. От шинопровода ТП запитываются все электроприемники цеха. 2.2 Расчет электрических нагрузок Электрические нагрузки насчитываются для последующего выбора и ...

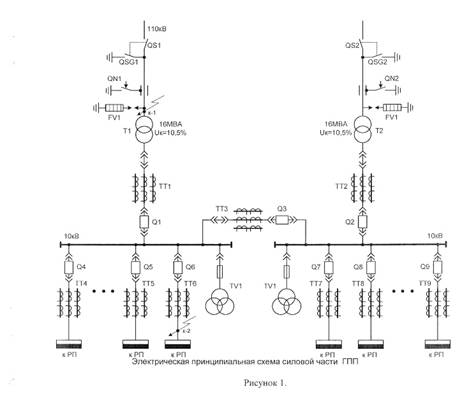

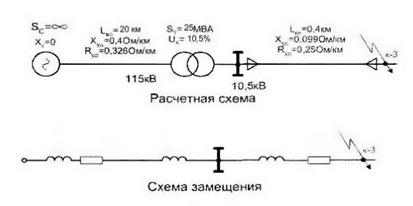

дарного коэффициента: Ку=1,8. Для точки к-2 базисное напряжение Uб2=10,5кВ. Определим мощность короткого замыкания в момент отключения выключателя Вычислим базисные относительные сопротивления (для точки К-1) Рисунок 4 – схема замещения для точки К-1 Упрощаем схему замещения в точке К – 1 до вида: Рисунок – 6 2,47 < 3 => применяем графоаналитический ...

0 комментариев