Навигация

Определение норм времени выполнения операций восстановления детали

4. Определение норм времени выполнения операций восстановления детали

4.1 Нанесение покрытий

Норму времени Тн на выполнение наплавочных работ определяем по формуле

Тн = То + Твс + Тдоп + Тпз/n = (0.126 + 3 + 0.44 + 20)/10 = 2.35 мин,

Где То – основное время наплавки, мин;

Твс – вспомогательное время наплавки, мин;

Тдоп – дополнительное время наплавки, мин;

Тпз – подготовительно-заключительное время, мин;

n – количество наплавляемых деталей в партии, шт. n = 7…22 шт.;

Основное время наплавки определяем по формуле:

То = πdl/1000VнS = 3.14∙40∙65/1000∙25.9∙2.5 = 0.126 мин,

Где l – длина наплавляемой поверхности, 65 мм;

D – диаметр детали, 40 мм;

Vн – скорость наплавки, 25.9 м/ч;

S – шаг наплавки, 2.5 мм/об.

Вспомогательное время наплавки принимаем 3 мин.

Дополнительное время определяем по формуле:

Тдоп = (То + Твс)k/100 = (0.126 + 3)14/100 = 0.44 мин,

Где k – доля дополнительного времени от основного и вспомогательного, принимается 10…14% от оперативного;

Подготовительно-заключительное время принимаем равным 20 мин.

4.2 Механическая обработка детали

Норму Тн при шлифовании с продольной подачей определяем по формуле:

Тн = То + Твс + Тдоп + Тпз/n = 2.18 + 0.62 + 0.42 + 1.5 = 4.7 мин,

Где То – основное (технологическое) время, мин;

Твс – вспомогательное время, мин;

Тдоп – дополнительное время, мин;

Тпз – подготовительно-заключительное время, мин (т. к. партию деталей мы взяли 10 шт., то можно принять Тпз = 15 мин.);

n – количество наплавляемых деталей в партии, шт. n = 7…22 шт. (принимаем 10);

Основное время при шлифовании определяем по формуле:

То = Lik/nдS = 35∙15∙1.25/1500∙0.2 = 2.18 мин,

Где L – длина продольного хода стола, 35 мм;

i – число проходов;

nд – частота вращения детали, об/мин;

S – продольная подача¸ мм/об

K – коэффициент точности обработки – для чернового шлифования 1.1; для чистового 1.4.

Длину L, мм при шлифовании в упор определяем по формуле

L = l – (0.4…0.6)Вк = 55 – 20 = 35 мм

Где l – длина шлифуемой поверхности 55 мм; Вк – ширина круга 40 мм.

Вспомогательное время в зависимости от массы принимаем 0.62 мин.

Дополнительное время при шлифовании принимаем 17% от суммы основного и вспомогательного времени – оперативное время – 0.42 мин;

Подготовително-заключительное время при шлифовании партии деталей в количестве 10 шт. принимаем 15 мин.

5. Определение затрат на восстановление детали

Одним из основных экономических показателей, который характеризует совершенство технологического процесса, являются затраты по восстановлению. Затраты на восстановление можно определить бухгалтерским методом (см. таблицу) или расчётом по составляющим элементам

Таблица 5

| № п/п | Наименование статей | Расчётные соотношения | Сумма, руб. |

| 1 | Сырьё и основные материалы | ||

| заготовка | 100 | ||

| материалы | 20 | ||

| 2 | Основная заработная плата производственных (основных и дополнительных) рабочих | 2.44 | |

| 3 | Дополнительная заработная плата, 16% | 2.44∙0.16 | 0.39 |

| 4 | Отчисления на социальное страхование, 36.5% | (2.44 + 0.39)∙0.365 | 1.03 |

| 5 | Расходы на содержание и эксплуатацию Оборудования, 67% | 2.44∙0.67 | 1.63 |

| 6 | Износ инструмента, 14% | 2.44∙0.14 | 0.34 |

| 7 | Топливо и энергия на технологические нужды | 14.4 | |

| 8 | Цеховые расходы, 55% | 2.44∙055 | 1.34 |

| 9 | Общезаводские расходы, 200% | 2.44∙200 | 488 |

| 10 | Транспортно-заготовительные расходы, 11% | 120∙0.11 | 13.2 |

| 11 | Производственная себестоимость | 120 + 2.44 + 0.39 + 1.03 + 1.63 + 0.34 + 14.4 + 1.34 + 488 + 13.2 | 642.77 |

| 12 | Внепроизводственные расходы, 1.8% | 642.77∙0.018 | 11.57 |

| 13 | Полная себестоимость | 642.77 + 11.57 | 654.34 |

| 14 | Накопления (прибыль), 25% | 654.34∙0.25 | 163.58 |

| 15 | Оптовая цена | 654.34 + 163.58 | 817.92 |

| 16 | НДС, 20% | 817.92∙0.2 | 163.58 |

| 17 | Отпускная цена единицы | 817.92 + 163.58 | 981.5 |

В общем виде затраты на восстановление детали определяются по формуле:

n m m m m m m p

СВ = СИ + ∑(∑Мi,j + ∑ЗПРi+ ∑ЕОi + ∑Еаi + ∑ЕЭi + ∑ЕПЛi + ∑ЕСТОk),

i=1 j=1 j=1 j=1 j=1 j=1 j=1 k=1

где СИ – стоимость изношенной детали, руб; Стоимость изношенной детали обычно определяют по цене металлолома. При расчёте стоимости изношенной детали СИ можно принять её равной 0.1 от цены новой детали.

Мi,j – затраты на материалы (i) по всем технологическим операциям (j), руб;

В стоимость материалов входят все затраты на все материалы, которые применяют для восстановления данной детали по всем технологическим операциям:

n

СМ = ∑gi Цi ,

i=1

где gi – масса (объём) использованного материала конкретного наименования, кг (л);

Ц – цена 1 кг (л) материала конкретного наименования, руб;

ЗПРi – заработная плата производственных рабочих по всем технологическим операциям, руб;

ЕОi – затраты на содержание и эксплуатацию оборудования, руб;

Еаi – амортизационные отчисления от стоимости оборудования, руб;

ЕЭi – затраты на силовую электроэнергию, руб;

ЕПЛi – затраты на содержание производственных площадей, руб;

ЕСТОk – затраты на содержание средств технологического оснащения, режущий и мерительный инструмент, руб;

i – количество наименований материалов по номенклатуре;

j – операции технологического процесса;

k – номенклатура СТО.

Заработная плата производственных рабочих определяется по формуле:

n

ЗПР = ∑(tшт.к ∙ Т ∙ k ∙ КД ∙ КСС/60)

i=1

где tшт.к – штучно-калькуляционное время на операцию, мин;

Т – часовая тарифная ставка, руб;

k – тарифный коэффициент, соответствующий каждому разряду;

КД – коэффициент дополнительной заработной платы (отпуск, компенсации и др.), принимаем КД = 1.15;

КСС – коэффициент, учитывающий отчисления в фонд социального страхования, принимаем КСС = 1.365.

Определим минимальная часовуя тарифную ставку первого разряда:

Т = МРОТ/МФРВ = 1100/ 170 = 6.47 руб/час,

где, МРОТ – минимальный размер оплаты труда, руб;

МФРВ – среднемесячный фонд рабочего времени, ч.

Тарифные коэффициенты по разрядам

| Разряд оплаты труда | 1 | 2 | 3 | 4 | 5 | 6 |

| Тарифные коэффициенты | 1 | 1.3 | 1.69 | 1.91 | 2.16 | 2.44 |

Затраты на содержание и эксплуатацию оборудования определяем по формуле:

ЕОi = tшт.к ∙ (НМ ∙ КМ + НЭ ∙ КЭ)/(60 ∙ КТ ∙ ФО),

где НМ, НЭ – норматив годовых затрат на единицу ремонтной сложности механической и электрической частей оборудования , руб/год;

КМ, КЭ – категория ремонтной сложности механической и электрической частей оборудования, соответственно;

КТ – коэффициент класса точности оборудования;

ФО – годовой фонд времени работы оборудования, ч.

Амортизационные отчисления определяем по формуле:

ЕО = 1.122 ∙ ЦО ∙ На ∙ tшт.к/100 ∙ 60 ∙ ФО,

где 1.122 ∙ ЦО – произведение оптовой цены оборудования и коэффициента 1.122, учитывающего затраты на транспортирование и монтаж оборудования, руб;

На – норма амортизационных отчислений, %;

Затраты на силовую электроэнергию, руб., определяем по формуле:

ЕЭ = Nэл.д. ∙ η ∙ tшт.к ∙ ЦЭ/7200,

где Nэл.д. – установленная мощность электродвигателей оборудования, кВт;

η – общий коэффициент загрузки электродвигателей;

ЦЭ – цена 1 кВт-ч электроэнергии, руб.

Затраты на содержание производственных площадей, руб., определяем по формуле:

ЕПЛ = НПЛ ∙ SС ∙ К ∙ Кпу ∙ tшт.к/60 ∙ ФО,

где НПЛ – норматив содержания 1 м2 производственной площади, руб/м2;

SС – площадь, занимаемая станком, м2;

К – коэффициент, учитывающий дополнительную площадь с учётом проходов, зон обслуживания и т. п.;

Кпу – коэффициент , учитывающий площадь для систем управления станков с ЧПУ.

Экономическая выгода

ЭВ = (ЦН – ЦВ) ∙ n = (1200 – 981.5) ∙ 1000 = 262200 руб.,

где n – годовая программа;

ЦН – цена новой детали;

ЦВ – цена восстановленной детали.

Восстанавливать деталь экономически выгодно т. к. цена восстановленной детали почти в 1.3 раза ниже новой.

Похожие работы

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

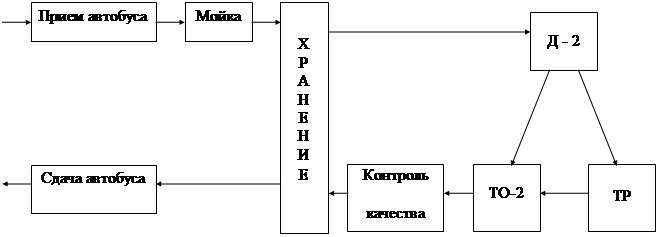

... трудоемкость 0,6 челч/1000км) и электрооборудования (0,75 челч/100км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ТО-2. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР АВТОБУСА ЛИАЗ-677 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы ...

... 100км)и рулевого управления (примерная трудоемкость 0,1 челч/1000км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ЕО. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЕО АВТОМОБИЛЯ УАЗ - 3303 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово- предупредительной системы ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев