Навигация

Техника безопасности работ при восстановлении детал

6. Техника безопасности работ при восстановлении детал

Техника безопасности при сварочно-наплавочных работах.

К электро-газосврочным и наплавочным работам допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и специальное обучение, имеющие удостоверение на право выполнения указанных работ и группу по элетробезопасности не ниже второй.

Прокладка проводов к сварочным машинам по полу или по земле, а также другим способом, при котором изоляция проводов не защищена и провод доступен для прикосновения, НЕ РАЗРЕШАЕТСЯ.

Перед началом работы электросварщик ОБЯЗАН надеть специальную одежду – брезентовый костюм, ботинки и головной убор.

При сварке и наплавке деталей под флюсом режим работы должен быть таким, чтобы сварочная дуга была полностью закрыта слоем флюса. Убирают флюс флюсоотсосами, совками и скребками.

Баллоны с газами хранят и транспортируют только с навинченными на их горловины предохранительными колпаками и заглушками на боковых штуцерах вентилей. При транспортировке баллонов не допускаются толчки и удары. Переносить баллоны на руках ЗАПРЕЩАЕТСЯ. К месту сварочных работ баллоны доставляют на специальных тележках или носилках.

Техника безопасности при механической обработке.

Постоянно работающие металлообрабатывающие станки должны быть установлены на прочных фундаментах или общем основании пола, тщательно выверены и закреплены. Все станки обслуживаются только закреплёнными за ними людьми. Выключение станка ОБЯЗАТЕЛЬНО при смене инструмента, установке, закреплении и снятии заготовки, ремонте, чистке, смазке и уборке станка. При обработке на станках тяжёлых деталей необходимо пользоваться подъёмными средствами.

Станки, работа на которых приводит к образованию осколков, стружки или искры, должны быть оборудованы предохранительными устройствами с достаточно прочным стеклом или другим прозрачным материалом для наблюдения за процессом обработки. Металлообрабатывающие станки и другое оборудование должны быть установлены так, чтобы они не загромождали главные проходы и двери. Расстояние между отдельными станками должно быть не менее 0.8 м, для прохода рабочих при обслуживании и ремонте станков. Необходимо ограждать: ремённые и зубчатые передачи; все выступающие движущиеся части станков, находящиеся на высоте до 2 м от пола; обрабатываемые движущиеся предметы, выходящие за габариты станка.

Стружку со станка убирать щётками или крючками. Всё эксплуатируемое оборудование должно находиться в полной исправности. За его состоянием осуществляется постоянный контроль со стороны технического руководства.

При приёмке из ремонта в акте необходимо оговорить наличие на станке всех оградительных устройств и их исправность. Работа на неисправных станках и с неисправными ограждениями ЗАПРЕЩАЕТСЯ.

Станочники должны работать в хорошо застёгнутой одежде, без развевающихся рукавов, поясов, лент. Волосы должны быть закрыты головным убором – фуражкой, косынкой, беретом и др.

Правку шлифовальных кругов производят алмазами, алмазно-металлическими карандашами или алмазозаменителями – металлическими звёздочками, кругами, брусками из карбида кремния. Правка кругов зубилом или каким-либо другим слесарным инструментом НЕДОПУСТИМА. ЗАПРЕЩАЕТСЯ при обработке деталей шлифовальными кругами применять рычаги для увеличения давления на круг. Для работы можно использовать только испытанные на прочность круги.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Проектирование технологических процессов восстановления деталей транспортных и технологических машин / В.В. Быков, И.Г. Голубев, В.В.Каменский, В.В.Клевакин.– 2-е изд., перераб. и доп.– М.: МГУЛ, 2004.–64 с.

2. Быков В.В., Воскобойников И.В.. Дружков Г.Ф. Технологические расчеты при проектировании процессов восстановления и упрочнения деталей машин лесного комплекса. Учебное пособие. - М.: МЛТИ, 1989. - 87 с.

3. Дружков Г.Ф. Ремонт и восстановление деталей и сопряжений технологического оборудования лесного комплекса: Текст лекций. - М.: МГУЛ,1997.-79 с.

4. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. М.: Машиностроение, 1989. – 478 с.

5. Справочник по технологическим и транспортным машинам лесопромышленных предприятий и техническому сервису/под ред. В.В.Быкова, А.Ю.Тесовского. - М.: МГУЛ, 2000. –564 с.

6.Черноиванов В.И., Лялякин В.П. Организация и технология восстановления деталей машин. М..:ГОСНИТИ, 2003.-488с.

7.Батищев А.Н., Голубев И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с.

Заключение

Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего.

В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия.

В разделе «Введение» указано значение автомобильного транспорта, значение ремонта в обеспечении высокой технической готовности подвижного состава, а также задачи, стоящие перед технической службой АТП в области ремонта, все это увязано с общими задачами, стоящими перед автомобильным транспортом.

В «Технологической части» были выбраны исходные данные для проектирования, составлен план технологических операций с подбором необходимого оборудования и произведены расчеты, с целью определения норм времени по выполняемым операциям.

| Дибл | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подп | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. | Власов В.Ю.. | МГУЛеса | 10ДП.720000.005 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Нормир. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Соглас. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Утверд. | Вал | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Н.контр. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| М01 | Сталь 43 ХС ГОСТ 1050 – 88 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Код | ЕВ | МД | ЕН | Нрасх | КИМ | Код заготовки | Профиль и размеры | КД | МЗ | |||||||||||||||||||||||||||||||||||||||||||

| М02 | кг | 7.1 | 1 | 7.3 | 0.9 | 1 | 7 | |||||||||||||||||||||||||||||||||||||||||||||

| А | Цех | УЧ | РМ | Опер. | Код, наименование операции | Обозначение документа | ||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р | УТ | КР | КОИД | ЕН | ОП | К шт. | Тп.з. | Т шт. | ||||||||||||||||||||||||||||||||||||||||

| Р | ПИ | О или В | l | f | i | S | n | y | ||||||||||||||||||||||||||||||||||||||||||||

| О | 005 | Очистная | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Т | Установка моечная ОМ-14251; кран подвесной | М | 2 | Т | 1 | 10 | 1 | 1 | 0.5 | |||||||||||||||||||||||||||||||||||||||||||

| М | Моющее средство МС-37, концентрация 10 г/л, температура 70°С | |||||||||||||||||||||||||||||||||||||||||||||||||||

| О | 010 | Дефектовачная | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Износ поверхностей под подшипники номинального размера Ø40+0.020+0.003 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| допустимый размер 39.98. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Т | Стол для дефектации ОРГ-1468-01-090А ГОСНИТИ, микр. МК-25-50 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 6507-78 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| КТП | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Дибл | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подп | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Утверд. | Вал | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Н.контр. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р | УТ | КР | КОИД | ЕН | ОП | К шт. | Тп.з. | Т шт. | ||||||||||||||||||||||||||||||||||||||||

| Р | ПИ | О или В | l | f | i | S | n | y | ||||||||||||||||||||||||||||||||||||||||||||

| О | 015 | Наплавочная | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Установить деталь и закрепить, наплавить поверхности 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Т | Полуавтомат сварочный А-547-У, преобразователь ВС-300, баллон | М | 3 | Т | 1 | 1 | 1 | 1 | 2.35 | |||||||||||||||||||||||||||||||||||||||||||

| для СО2, шаблон 38 цеховой; центр, хомутик. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| М | Углекислый газ ГОСТ 8050-85, проволока 1.8 Нп-30ХГСА | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 10243-82 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| КТП | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Дибл | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подп | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Утверд. | Вал | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Н.контр. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р | УТ | КР | КОИД | ЕН | ОП | К шт. | Тп.з. | Т шт. | ||||||||||||||||||||||||||||||||||||||||

| Р | ПИ | О или В | l | f | i | S | n | y | ||||||||||||||||||||||||||||||||||||||||||||

| О | 020 | Шлифовальная | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Т | Станок кругло-шлифовальный ЗМ152МВФ, хомутик7107-0065 | М | 5 | Н | 1 | 1 | 1 | 1 | 4.7 | |||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 16488 – 85, центр 7032/0029 ГОСТ 13214 - 85 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| О | 025 | Контрольная | ||||||||||||||||||||||||||||||||||||||||||||||||||

| Т | Верстак слесарный ОРГ-1468-01-060А, микр. МК-25-50 ГОСТ 6507-78 | Р | 6 | Н | 1 | 1 | 1 | 1 | 2 | |||||||||||||||||||||||||||||||||||||||||||

| КТП | 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||

Похожие работы

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

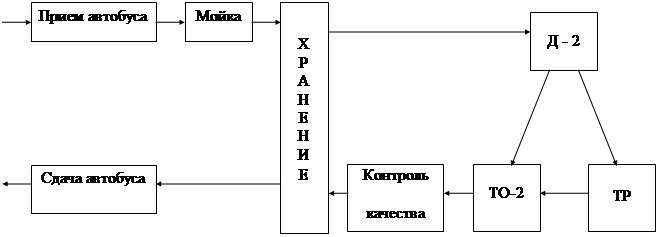

... трудоемкость 0,6 челч/1000км) и электрооборудования (0,75 челч/100км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ТО-2. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТР АВТОБУСА ЛИАЗ-677 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово-предупредительной системы ...

... 100км)и рулевого управления (примерная трудоемкость 0,1 челч/1000км). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ЕО. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЕО АВТОМОБИЛЯ УАЗ - 3303 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово- предупредительной системы ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев