Навигация

Втулка цилиндра

5.4. Втулка цилиндра

Конструкция цилиндровых втулок некоторых тепловозных дизелей приведена на рис.16. Конструктивные соотношения в данных методических указаниях не рассматриваются.

6. РАСЧЕТ И ПОСТРОЕНИЕ ВЕКТОРНОЙ ДИАГРАММЫ СИЛ, ДЕЙСТВУЮЩИХ НА ШАТУННУЮ ШЕЙКУ КОЛЕНЧАТОГО ВАЛА ДИЗЕЛЯ

Построение векторной диаграммы производится для оценки величины и направления силы, действующей на шейку кривошипа при каждом его положении, а также ее максимального и среднего значений. У однорядного двигателя на шатунную шейку действуют тангенциальная сила Т, нормальная сила Z и центробежная сила СШВ от вращающейся массы шатуна (см. рис. 5).

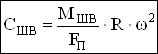

Сила СШВ постоянна по величине и направлению действия по отношению к шатунной шейке и при заданной угловой скорости коленчатого вала определяется по формуле:

, Н (66)

, Н (66)

где МШВ - масса шатуна, участвующая во вращательном движении. Принимают МШВ = МП при простом КШМ и МШВ = 2.МП для главного шатуна при наличии прицепного шатуна V-образного двигателя.

Алгебраическая сумма нормальных сил, действующих на шейку Z’ равна ![]() . Графически величину силы можно определить по кривой Z=f(j) (рис. 6, 7), сместив ось ординат на величину СШВ.

. Графически величину силы можно определить по кривой Z=f(j) (рис. 6, 7), сместив ось ординат на величину СШВ.

В V-образном двигателе на шатунную шейку действует алгебраическая сумма сил ТS и Z’S правого и левого цилиндров. Для упрощения расчета этих сил приняты допущения:

- индикаторные диаграммы в правом и левом цилиндрах идентичны, а поршни цилиндров соединяются с шатунной шейкой с помощью вильчатых или смещенных шатунов.

Силы ТS и Z’S определяют алгебраическим суммированием ординат кривых Т и Z’, смещенных по абсциссе на угол фазового смещения рабочих циклов правого и левого цилиндров. Для двухтактных двигателей этот угол равен углу развала цилиндров. Для четырехтактных двигателей можно принимать, что угол фазового смещения равен углу развала цилиндров плюс 3300 поворота коленчатого вала.

По полученным ТS и Z’S строится векторная диаграмма сил, действующих на шатунную шейку.

Оси координат целесообразно связать с кривошипом. Начало координат располагают в центре шатунной шейки (точка 0, рис.8) ось абсцисс совпадает с направлением нормальной силы Т (или ТS для V-образного двигателя), а ось ординат - с направлением тангенциальной силы Z (или Z’S для V-образного двигателя).

Положительные направления осей координат можно условно определить так же, как и для сил Z и Т. Для каждого положения кривошипа, начиная от 00 и до конца цикла откладывают в выбранном масштабе векторы сил Т(QТ) и Z(QZ) (за вычетом CШВ) и строят суммарные векторы Q:

![]() .

.

Концы векторов отмечают соответствующим утлом поворота кривошипа и соединяют последовательно плавной кривой, которая образует векторную диаграмму.

Радиусы-векторы, соединяющую точку 0 с точками на контуре векторной диаграммы, выражают по величине и направлению удельные силы Q, действующие на шатунную шейку вала при данных углах поворота кривошипа. Соответствующая каждому вектору сила приложена к поверхности шейки в точке пересечения окружности шейки с линией действия вектора (точка А, рис.8.) и направлена к центру 0.

7. ОБЩИЕ УКАЗАНИЯ ПО РАЗРАБОТКЕ ЧЕРТЕЖА ПОПЕРЕЧНОГО РАЗРЕЗА ДИЗЕЛЯ И УЗЛА

Поперечный разрез дизеля по одному из цилиндров при рядном их расположении и по двум при V-образном вычерчивается на листе формата А1 (576 х 814 мм).

Пособиями при разработке поперечного разреза двигателя могут служить альбомы, каталоги и отдельные чертежи тепловозных дизелей, техническая литература, содержащая описание и анализ выполненных конструкций, а также рекомендации по их выбору и расчету (см. список рекомендованной литературы). Студент должен из большого разнообразия конструктивных форм отдельных узлов и деталей выбрать наиболее прогрессивные и технологическом и технико-экономическом отношениях, учитывая особенности проектируемого дизеля (принятую схему расположения цилиндров, тактность, оборотность, величины давления наддува и максимального давления сгорания и т.д.).

На поперечном разрезе должны быть в соответствующем масштабе показаны: детали остова двигателя (поддизельная рама, картер, цилиндровые гильзы и крышки), их соединения, детали кривошипно-шатунного механизма (в соответствии с ранее проведенным расчетом), механизм газораспределении (вал, толкатели;, штанги, коромысла, клапаны), воздушные ресиверы и выхлопные коллекторы, корпуса форсунок и индивидуальных топливных насосов с толкателями и валом (блочные топливные насосы могут не показываться).

Мелкие детали (трубки системы смазки, топливопроводы болтовые соединения) на поперечном разрезе могут не показываться, однако студент обязан знать их устройство и работу.

Болты и шпильки могут полностью не вычерчиваться, а заменяться осевыми линиями.

Спецификация наиболее ответственных деталей, (коленчатый вал, части остова, поршень, шатун и т.д.) с указанием количества и материалов, выполненная в соответствии с требованиями ЕСКД, вкладывается в записку. В спецификацию следует также включить отдельные агрегаты, если они изображены на чертеже (форсунки, топливные насосы и др.) с указанием их количества на дизель. На поперечном разрезе двигателя показываются его габаритные размеры (ширина, высота). На свободном месте листа в виде таблицы необходимо выписать основные данные, характеризующие двигатель (тактность, номинальную и эффективную мощность, частоту вращения коленчатого вала, число цилиндров, их диаметр, ход поршня, среднее эффективное давление, максимальное давление сгорания, степень сжатия, значение эффективного КПД, а также вычертить в упрощенном виде в масштабе 1:50 или 1:100 вид дизеля сбоку.

При выполнения чертежа поперечного разреза дизеля обязательно проверяются: 1) ход поршня, 2) необходимая минимальная длина цилиндровой гильзы, 3) возможность выемки шатунов через гильзы цилиндров, 4) относительное расположение шатунов и гильз цилиндров при работе дизеля.

Изображаемые на чертеже поперечного разреза дизеля детали: коленчатый вал, поршень, поршневой палец, шатуны должны как по конструктивным формам, так и по размерам соответствовать эскизам в пояснительной записке.

В качестве узлов, подлежащих конструктивной разработке, могут быть рекомендованы: 1) поршень в сборе; 2) шатун в сборе; 3) форсунка; 4) топливный насос; 5) механизм газораспределения (от распределительного вала до клапанов включительно); 6) крышка цилиндра в сборе; 7) привод распределительного вала; 8) толкатель топливного насоса; 9) регулятор предельного числа оборотов коленчатого вала (регулятор безопасности); 10) масляный насос; 11) водяной насос; 12) привод масляного насоса; 13) привод водяного насоса; 14) коренные подшипники коленчатого вала (в сборе); 15) воздуходувка; 16) привод воздуходувки; 17) вал топливных насосов; 18) привод вала топливных насосов; 19) турбокомпрессор и др.

Задание на разработку узла дается консультантом, по указанию которого студент должен выполнить необходимые при конструировании узла расчеты.

Разработанный узел вычерчивается на листе так, чтобы имелось полное представление о его конструкции и работе. В необходимых случаях на чертеже узла намечается (штриховыми или более тонкими линиями) обстановка - контуры сопрягаемых узлов или деталей, ограничивающих размеры проектируемого узла или сказывающихся на параметрах кинематики его деталей.

На чертеж узла также составляется спецификация всех его деталей.

К защите курсового проекта допускается студент, выполнивший необходимые расчеты, оформленные в виде пояснительной записки, и графическую часть. Записка и листы графической части должны быть проверены и подписаны консультантом.

Список рекомендуемой литературы

I. Симсон А.Э., Хомич А.З., Куриц А.А. и др. Двигатели внутреннего сгорания (Тепловозные дизели и газотурбинные установки). М.: Транспорт, 1982, 384 с.

2. Синенко Н.П. и др. Тепловозные дизели типа Д70. М.: Транспорт, 1977,216 с.

3. Дизели. Справочник. Изд. 3-е перераб. и доп. Под общей редакцией В.А.Ваншейдта. Л.: Машиностроение, 1977, 480 с.

4. Водолажченко В.В. и др. Проектирование тепловозных двигателей. М.: Транспорт, 1972, 224 с.

5. Тепловозные дизели типа Д49. Е.А.Никитин, В.М.Ширяев, В.Г.Быков и др. М.: Транспорт, 1982, 255 с.

6. Володин А.И. Локомотивные двигатели внутреннего сгорания. М.: Транспорт, 1990, 255 с.

7. Володин А.И. Моделирование на ЭВМ работы тепловозных дизелей. М.: Транспорт, 1985, 216 с.

Приложение 1

Справочные данные по тепловозным дизелям.

Параметры | Дизели | |||||||||||||||

| 10Д100 | 11Д45 | 14Д40 | 1-5Д49 | 2-2Д49 | 2-5Д49 | 1Д49 | 3А-6Д49 | K6S310DR | ПД1М | М756Б | 211Д-1 | 1Д12-300 | ||||

| Серия тепловозов | 2ТЭ10 | ТЭП60 | М62 | 2ТЭ116 | ТЭМ7 | ТЭП70 | ТЭП75 | ТГМ6 | ЧМЭ3 | ТЭМ2 | ДР1 | ТГМ4 | ТУ2 | |||

| Мощность на номинальном режиме и стандартных атмосферных условиях, кВт | 2200 | 2200 | 1470 | 2200 | 1470 | 2940 | 4410 | 880 | 993 | 880 | 736 | 550 | 224 | |||

| Объем цилиндров, дм3 | 170,9 | 200,75 | 150,6 | 220,8 | 165,6 | 220,8 | 275,9 | 110,4 | 163,2 | 157,2 | 62,4 | 43,6 | 38,8 | |||

| Цилиндровая мощность на номинальном режиме, кВт | 220 | 137,5 | 123 | 137,5 | 122,5 | 184 | 220,5 | 110 | 165,5 | 147 | 61,3 | 91,7 | 18,3 | |||

| Частота вращения коленчатого вала, мин-1: · на номинальном режиме · минимально устойчивая | 850 400 | 750 400 | 750 400 | 1000 400 | 850 350 | 1000 400 | 1050 400 | 1000 400 | 750 350 | 750 400 | 1500 600-800 | 1400 600 | 1500 550 | |||

| Тактность | 2 | 2 | 2 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | |||

| Расположение цилиндров | Рядное | V – образное | Рядное | V-обр. | Рядное | V-обр. | ||||||||||

| Число цилиндров | 10 | 16 | 12 | 16 | 12 | 16 | 20 | 8 | 6 | 6 | 12 | 6 | 12 | |||

| Диаметр цилиндра, мм | 207 | 230 | 230 | 260 | 260 | 260 | 260 | 260 | 310 | 318 | 180 | 210 | 150 | |||

| Ход поршня, мм | 2х254 | 300/304 | 300/304 | 260 | 260 | 260 | 260 | 260 | 360 | 330 | 200 | 210 | 180 | |||

| Степень сжатия: · геометрическая · действительная | 18,6 15,1 | - 13,5 | - 14,6 | 12,2 - | 12,2 - | 12,2 - | 12,2 - | 12,2 - | 13 - | 12,5 - | 13,5 - | 13,5 - | 14,5 | |||

Среднее индикаторное давление, МПа | 1,13 | 1,10 | 1,02 | 1,43 | 1,265 | 1,83 | 2,04 | 1,035 | 0,981 | |||||||

| Среднее эффективное давление, МПа | 0,912 | 0,892 | 0,795 | 1,24 | 1,26 | 1,60 | 1,75 | 0,96 | 0,975 | 0,90 | 0,90 | 1,15 | 0,79 | |||

| Средняя скорость поршня, м/с | 7,2 | 7,5 | 7,5 | 8,67 | 7,36 | 8,67 | 9,53 | 8,67 | 9,0 | 8,25 | 10,5 | 9,8 | 9,6 | |||

| Число ступеней наддува | 2 | 2 | 2 | 1 | 1 | 1 | 2 | 1 | 1 | 1 | 1 | 1 | - | |||

| Охлаждение воздуха | Есть | Есть | Нет | Есть | Есть | Есть | Есть | Есть | Есть | Есть | Нет | Есть | - | |||

| Давление наддува, МПа | 0,221 | 0,219 | 0,201 | 0,235 | 0,246 | 0,287 | 0,31 | 0,1 | 0,16 | 0,162 | 0,172 | - | ||||

| Коэффициент наполнения | 0,8 | - | 0,83 | 0,95 | 0,96 | 0,94 | 0,98 | |||||||||

| Доля теплоты, подведенной с воздухом, % | 8,82 | 9,69 | 10,01 | 5,7 | 5,16 | 6,21 | 6,84 | |||||||||

| Давление в конце сжатия, МПа | 8,4 | 5,8 | 6,6 | 7,36 | 8,74 | 7,05 | 5,7 | 4,2 | ||||||||

| Температура в конце сжатия, 0С | 612 | 767 | 614 | 665 | 660 | 680 | 430 | |||||||||

| Коэффициент избытка воздуха в цилиндре (суммарный) | 2,0 (2,82) | - (2,61) | 1,85 (2,78) | - (2,23) | - (2,37) | - (2,12) | - (2,1) | - (2,28) | 2,1 (2,27) | 2,1 (2,6) | ||||||

| Количество теплоты, подведенной с топливом, МДж/ч | 21062 | 16319 | 15628 | 19556 | 26629 | 7822 | 8356 | |||||||||

| Максимальное давление сгорания, МПа | 9,8 | 10,8 | 10,6 | 11,5 | 11,1 | 12,5 | 13,0 | 9,5 | 9,0 | 6,8 | 8,8 | 8,5 | ||||

| Степень повышения давления | 1,23 | 1,86 | 1,65 | 1,56 | - | 1,43 | 1,35 | 1,45 | 1,55 | |||||||

| Скорость нарастания давления, МПа/0пкв | 0,2 | 0,28 | 0,28 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,295 | |||||||

| Давление начала выпуска, МПа | 0,68 | 0,8 | 0,75 | - | - | - | - | - | 0,51 | |||||||

| Температура в начале выпуска, 0С | 740 | 780 | 780 | - | - | - | - | - | 800 | |||||||

| Температура выпускных газов перед турбиной, 0С | 410 | 495 | 500 | 495 | 485 | 533 | 610 | 578 | 600 | 525 | 580 | |||||

| Коэффициент остаточных газов | 0,06 | 0,08 | 0,08 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 | 0,03 | |||||

| Фазы газораспределения, 0пкв - j1 - j2 - j3 - j4 | 56 40 56 64 | 84 44 52 44 | 84 44 52 44 | 50 55 35 30 | 59,5 57 40,5 28 | 59,5 57 40,5 28 | 45 80 55 35 | 66 74 74 41 | 56 50 50 56 | 48 20 20 48 | ||||||

| Давление начала впрыскивания топлива форсункой, МПа | 21,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 30,0 | 27,5 | 20,0 | 21,0 | ||||

| Число отверстий распылителя форсунки (диаметр отверстий), шт (мм) | 3 (0,56) | 7 (0,4) | 7 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,35) | 8 (0,35) | 7 (0,25) | ||||

| Индикаторная мощность в цилиндре, кВт | 270 | 170 | 159 | 161 | 215 | 133 | 176 | |||||||||

| Среднее давление механических сопротивлений, МПа | 0,202 | 0,331 | 0,229 | 0,16 | 0,269 | 0,196 | 0,175 | |||||||||

| Индикаторный КПД | 0,466 | 0,45 | 0,44 | 0,475 | 0,470 | 0,465 | 0,446 | 0,491 | 0,435 | 0,43 | ||||||

| Эффективный КПД | 0,377 | 0,364 | 0,34 | 0,405 | 0,392 | 0,398 | 0,39 | 0,405 | 0,363 | 0,366 | ||||||

| Удельный эффективный расход топлива, г/кВт.ч | 218 | 231 | 218 | 214 | 204 | 220 | 220 | 204 | 220 | 225 | 220 | 218 | 258 | |||

| Масса дизеля сухая с поддизельной рамой, кг ( * с генератором) | 19500 | 13800 | 12500 | 18500 | 22500 * | 18500 | 31800 | 9600 | 13400 | 16200 | 1800 | 5440 | 1840 | |||

| Удельный расход масла, г/кВт.ч | 2,2 | 1,84 | 1,65 | 1,84 | 2,72 | 1,84 | 1,84 | 1,58 | 1,5-2,9 | 2,72 | 2,94 | 3,25 | 3,68 | |||

| Габаритные размеры, мм · длина · ширина · высота | 6180 1730 3210 | 4357 1730 2600 | 3787 1770 2508 | 4696 1610 2890 | 5572 1710 2726 | 4722 1610 2890 | 4926 1610 2890 | 3355 1665 2305 | 5125 1850 2844 | 5192 1467 2478 | 2405 1225 1480 | 2750 1130 1910 | 1852 1085 1275 | |||

0 комментариев