Навигация

ВЫБОР ОБОРУДОВАНИЯ ОСНОВНОГО ПРОИЗВОДСТВА

3.1 ВЫБОР ОБОРУДОВАНИЯ ОСНОВНОГО ПРОИЗВОДСТВА

При разработке технологического процесса восстановления шатуна предусматривается подбор или расчёт оборудования основного производства и подъёмно-транспортного оборудования.

Оборудование основного производства предназначено для непосредственного выполнения работ, связанных с восстановлением шатунов, а подъёмно-транспортное оборудование – для выполнения подъёмно-транспортных работ по перемещению деталей в контейнерах на посты их восстановления.

Оборудование основного производства рассчитывается в зависимости от годового объёма работ, а некоторая часть его подбирается по табелям и каталогам исходя из условий тактической необходимости выполнения определённых операций по восстановлению детали.

Согласно выданного задания на курсовое проектирование предусматривается не расчёт, а лишь подбор необходимого технологического оборудования, поэтому ниже приведен его перечень:

ü стол дефектовочный;

ü стол слесарный;

ü пресс гидравлический, мод.2135-1М;

ü станок горизонтальный алмазно-расточной, мод.2712В;

ü станок вертикально-хонинговальный, мод.3Г833;

ü оправка цеховая, мод.9695P-101;

ü приспособление для выпрессовки, мод.9612Р-025;

ü приспособление для предварительного крепления болтов шатуна, мод.9694-1014;

ü приспособление для затяжки болтов шатуна, мод.9116-200;

ü приспособление для шлифования торцов шатуна, мод.9679Р-001;

ü приспособление для расточки отверстий шатуна, мод.9675Р-0002;

ü приспособление для хонингования, мод.9679Р-007;

ü хонинговальная головка, мод.9494-037;

ü патрон, мод.9494-07;

ü приспособление контрольное, мод.9691-2170.

Инструмент режущий:

ü резец специальный, мод.9673-103.

Инструмент измерительный и контрольный:

ü нутромер НИ 0...25 ГОСТ 9244-85;

ü нутромер НИ 50…120 ГОСТ 9244-85;

ü образцы шероховатости ГОСТ 9378-85.

3.2ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ШАТУНА

Технологический процесс восстановления шатуна устанавливает следующую наиболее выгодную последовательность операций:

- операция 005 – выпрессовка втулки верхней головки шатуна;

- операция 010 – расточка верхней головки шатуна под ремонтную втулку;

- ![]() операция 020 – запрессовка ремонтной втулки;

операция 020 – запрессовка ремонтной втулки;

- операция 025 – расточка ремонтной втулки под номинальный размер;

- операция 030 – контрольная;

- операция 035 – расточка нижней головки шатуна под ремонтный размер;

- операция 040 – контрольная;

- операция 045 – хонинговка нижней головки шатуна;

- операция 050 – контрольная;

- операция 055 – полировка кромки масляного канала;

- операция 060 – контрольная;

- операция 065 – калибровка резьбы;

- операция 070 – контрольная.

Рассмотрим каждую операцию в отдельности и выполним расчёт режимов обработки.

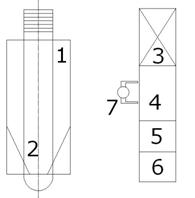

ОПЕРАЦИЯ 005 – ВЫПРЕССОВКА ВТУЛКИ

Этой операцией предусматривается выпрессовка изношенной втулки верхней головки шатуна.

Оборудование:

Пресс гидравлический, мод.2135-1М.

Приспособление:

Оправка цеховая, мод.9695Р-101.

Усилие выпрессовки определяется по формуле:

![]() ,

,

гдеf = 0,12 – коэффициент трения на контактной поверхности, зависящий от шероховатости поверхности, смазки, величины удельного давления и других факторов;

D = 28 мм – номинальный диаметр сопряжения;

Lp = 30 мм – длина сопрягаемой поверхности;

p = 6…7 кг/мм2 – удельное давление на поверхности контакта.

Подставляя значения в формулу 3.3, получим:

![]() Н.

Н.

Основное время выпрессовки втулки определено эмпирическим путем и составило t0 = 0,17 мин. Вспомогательное время данной операции составляет 9%, поэтому штучное время равно Тшт = 0,1853 мин.

ОПЕРАЦИЯ 010 – РАСТОЧНАЯ

Предусматривается обработка отверстия верхней головки шатуна в размер Ø![]() мм. Шероховатость поверхности Ra = 0,8.

мм. Шероховатость поверхности Ra = 0,8.

Оборудование:

Станок горизонтальный алмазно-расточной, мод.2712В.

Приспособление:

Приспособление для расточки, мод.9675Р-0002.

Инструмент режущий:

Резец специальный, мод.9673-103.

Инструмент измерительный:

Нутромер НИ 50...120 ГОСТ 9244-85.

Глубина резания при черновой обработке обычно равна всему припуску на обработку; при чистовой обработке с шероховатостью до Ra = 3,2 глубина резания t = 0,5...2,06 мм, при Ra = 1,6 и 0,8 – t = 0,1...0,4 мм.

Подача выбирается из условия прочности державки резца и пластинки из твёрдого сплава, жёсткости обрабатываемой детали и прочности механизма станка. Согласно [5], подача для нашего случая составляет s = 0,05 мм/об.

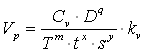

Скорость резания определяется по формуле:

,

,

гдеCv – коэффициент, зависящий от условий работы и механических качеств обрабатываемого материала и металла инструмента. Значения Cv представлены в справочных таблицах [5] и для нашего случая коэффициент равен Cv = 10,8;

D = 56,25 мм – диаметр обрабатываемой поверхности;

Т – среднее значение стойкости инструмента, мин. Согласно [5] принимаем Т = 110 мин;

t = 0,125 мм – глубина резания;

s = 0,05 мм/об – подача;

q = 0,6, x = 0,2, y = 0,3, m = 0,25 – показатели степени;

kv – общий поправочный коэффициент, характеризующий конкретные условия эксплуатации. Согласно [5] принимаем kv = 1,0.

Подставляя значения в формулу 3.4, получим:

м/мин.

м/мин.

Крутящий момент определяется по формуле:

![]() ,

,

гдеСм – постоянная условий резания. Согласно [5] См = 90;

q = 1,0, x = 0,9, y = 0,8 – показатели степени;

kp – коэффициент, учитывающий отличные от табличных механические свойства обрабатываемого материала. Согласно [5] kp = 1,0.

Подставляя значения в формулу 3.5, получим:

![]() Н·м.

Н·м.

Осевая сила определяется по формуле:

![]() ,

,

гдеСр – постоянная условий резания. Согласно [5] Ср = 378;

q = 0, x = 1,3, y = 0,7 – показатели степени.

Подставляя значения в формулу 3.6, получим:

![]() Н.

Н.

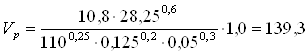

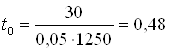

Основное время обработки определяется по формуле:

,

,

гдеLp = 30 мм – длина обрабатываемой поверхности;

n = 1250 мин-1 – частота вращения шпинделя станка.

Подставляя значения в формулу 3.7, получим:

мин.

мин.

Штучное время определяется по формуле:

Тшт = Т0 + Ту + Тпер + Тоб ,

где Ту – вспомогательное время на установку и снятие детали, мин. Определяется эмпирическим путём. В нашем случае Ту = 0,88 мин;

Тпер – вспомогательное время, связанное с переходом, мин. Определяется эмпирическим путём. В нашем случае Тпер = 0,23 мин;

Тоб – время обслуживания рабочего места, мин. Составляет 10% от (Т0 + Ту + Тпер). В нашем случае Тоб = 0,159 мин.

Подставляя значения в формулу 3.8, получим:

Тшт = 0,48 + 0,88 +0,23 + 0,159 = 1,749 мин.

ОПЕРАЦИЯ 020 – ЗАПРЕССОВКА ВТУЛКИ

Этой операцией предусматривается запрессовка ремонтной втулки в отверстие верхней головки шатуна.

Оборудование:

Пресс гидравлический, мод.2135-1М.

Приспособление:

Оправка цеховая, мод.9695Р-101.

Усилие запрессовки определяется по формуле 3.3.

Данные для расчёта:

Коэффициент трения по контактной поверхности f = 0,127.

Номинальный диаметр сопряжения D = 28,25 мм.

Длина сопрягаемой поверхности Lp = 30 мм.

Удельное давление на поверхности контакта p = 7 кг/мм2.

Подставляя значения в формулу 3.3, получим:

![]() Н.

Н.

Основное время запрессовки ремонтной втулки определено эмпирическим путём и составило t0 = 0,28 мин. Вспомогательное время составляет 10%, поэтому штучное время равно Тшт = 0,308 мин.

ОПЕРАЦИЯ 025 – РАСТОЧНАЯ

Данной операцией предусматривается обработка ремонтной втулки верхней головки шатуна в размер Ø![]() мм. Шероховатость поверхности – Ra = 0,4.

мм. Шероховатость поверхности – Ra = 0,4.

Оборудование:

Станок горизонтальный алмазно-расточной, мод.2712В.

Приспособление:

Приспособление для расточки, мод.9675Р-0002.

Инструмент режущий:

Резец специальный, мод.9673-103.

Инструмент измерительный:

Нутромер НИ 50...120 ГОСТ 9244-85.

Скорость резания определяется по формуле 3.4.

Данные для расчёта:

Коэффициент Сv = 28,1.

Диаметр обрабатываемой поверхности D = 22 мм.

Глубина резания t = 0,1 мм.

Показатели степени q = 0,25; x = 0; y = 0,55; m = 0,125.

Среднее значение стойкости инструмента Т = 110 мин.

Подача s = 0,05 мм/об.

Общий поправочный коэффициент kv = 1,0.

Подставляя значения в формулу 3.4, получим:

м/мин.

м/мин.

Крутящий момент определяется по формуле 3.5.

Данные для расчёта:

Постоянная условий резания См = 12.

Показатели степеней q = 2,0; x = 0; у = 0,8.

Поправочный коэффициент kp = 1,0.

Подставляя значения в формулу 3.5, получим:

![]() Н·м.

Н·м.

Осевая сила определяется по формуле 3.6.

Данные для расчёта:

Постоянная условий резания Ср = 315.

Показатели степеней q = 1,0; x = 0; y = 0,8.

Остальные значения, см, формулу 3.6.

Подставляя значения в формулу 3.6, получим:

![]() кг.

кг.

Основное время обработки определяется по формуле 3.7.

Данные для расчёта:

Длина обрабатываемой поверхности Lp = 30 мм.

Частота вращения шпинделя станка n = 1250 мин-1.

Подставляя значения в формулу 3.7, получим:

мин.

мин.

Штучное время определяется по формуле 3.8.

Вспомогательное время на установку и снятие детали Ту = 0,88 мин.

Вспомогательное время, связанное с переходом Тпер = 0,23 мин.

Время обслуживания рабочего места Тоб = 0,159 мин.

Подставляя значения в формулу 3.8, получим:

Тшт = 0,48 + 0,88 +0,23 + 0,159 = 1,749 мин.

ОПЕРАЦИЯ 035 – РАСТОЧНАЯ

Предусматривается обработка нижней головки шатуна под ремонтный размер Ø![]() мм. Шероховатость поверхности Rа = 0,8.

мм. Шероховатость поверхности Rа = 0,8.

Оборудование:

Станок горизонтальный алмазно-расточной, мод.2712В.

Приспособление:

Приспособление для расточки, мод.9675Р-0002.

Инструмент режущий:

Резец специальный, мод.9673-103.

Инструмент измерительный:

Нутромер НИ 50...120 ГОСТ 9244-65.

Скорость резания определяется по формуле 3.4.

Данные для расчёта:

Коэффициент Cv = 10,8.

Диаметр обрабатываемой поверхности D = 52 мм.

Среднее значение стойкости инструмента Т = 110 мин.

Глубина резания t = 0,25 мм.

Подача s = 0,05 мм/об.

Показатели степеней q = 0,6; x = 0,2; y = 0,3; m = 0,25.

Общий поправочный коэффициент kv = 1,0.

Подставляя значения в формулу 3.4, получим:

м/мин.

м/мин.

Крутящий момент определяется по формуле 3.5.

Данные для расчёта:

Постоянная условий резания Cм = 90.

Показатели степеней q = 1,0; x = 0,9; y = 0,8.

Коэффициент kр = 1,0.

Подставляя значения в формулу 3.5, получим:

![]() кг·м.

кг·м.

Осевая сила определяется по формуле 3,6.

Данные для расчёта:

Постоянная условий резания Ср = 378.

Показатели степеней q = 0; x = 1,3; y = 0,7.

Подставляя значения в формулу 3.6, получим:

![]() Н.

Н.

Основное время обработки определяется по формуле 3.7.

Данные для расчёта:

Длина обрабатываемой поверхности Lp = 30 мм.

Частота вращения шпинделя n = 1250 мин-1.

Подставляя значения в фоюрмулу 3.7, получим:

мин.

мин.

Штучное время определяется по формуле 3.8.

Вспомогательное время на установку и снятие детали Ту = 0,88 мин.

Вспомогательное время, связанное с переходом Тпер = 0,23 мин.

Время обслуживания рабочего места Тоб = 0,159 мин.

Подставляя значения в формулу 3.8, получим:

Тшт = 0,84 + 0,88 +0,23 + 0,159 = 1,749 мин.

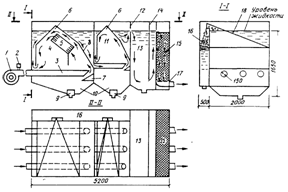

ОПЕРАЦИЯ 045 – ХОНИНГОВАЛЬНАЯ

Данной операцией предусматривается обработка поверхности нижней головки шатуна до шероховатости Ra = 0,4.

Оборудование:

Станок вертикально-хонинговальный, мод.3Г833.

Приспособление:

Приспособление для хонингования, мод.9679Р-007.

Инструмент:

Головка хонинговальная, мод.9494-037.

Инструмент контрольный:

Образцы шероховатости ГОСТ 9378-85.

Режим обработки при хонинговании заключается в подборе окружной скорости и давлении брусков.

На процесс хонингования оказывает влияние соотношение:

,

,

гдеVкол – скорость колебательного движения, м/мин. Vкол , согласно [5], не превышает 5...7 м/мин;

Vвр – окружная скорость брусков, м/мин;

k – соотношение при однократном хонинговании после шлифования составляет 5...7.

Преобразуя формулу 3.9, получим окружную скорость:

![]() .

.

Подставляя значения в формулу 3.10, получим:

![]() м/мин.

м/мин.

Удельное давление брусков при хонинговании находится в пределах 1…3 кг/см2.

Длину брусков выбирают в зависимости от длины обрабатываемого отверстия:

l = (1,0…1,2) · Lp ,

гдеl – длина брусков, мм.

Подставляя значения в формулу 3.11, получим:

l = 1,2 · 30 = 36 мм.

Принимаем l = 40 мм.

В качестве рабочей жидкости применяется смесь керосина (80...90%) с веретённым маслом (10...20%).

Основное время хонингования определено эмпирическим путём и составило t0 = 0,67 мин.

Штучное время определяется по формуле 3.8.

Вспомогательное время на установку и снятие детали Ту = 0,88 мин.

Вспомогательное время, связанное с переходом Тпер = 0,23 мин.

Время обслуживания рабочего места Тоб = 0,178 мин.

Подставляя значения в формулу 3.8, получим:

Тшт = 0,67 + 0,88 +0,23 + 0,178 = 1,958 мин.

ОПЕРАЦИЯ 065 – СЛЕСАРНАЯ

Предусматривается калибровка резьбы шатуна.

Оборудование:

Стол слесарный, мод.0Рц-00.003.00.

Приспособление:

Тиски станочные ГОСТ 4045-87.

Инструмент:

Метчик М 10×1,25-7H ГОСТ 9522-80.

Калибровка резьбы выполняется вручную, основное время данной операции определено эмпирическим путём и составило t0 = 0,97 мин.

Штучное время определяется по формуле 3.8.

Вспомогательное время на установку и снятие детали Ту = 0,88 мин.

Вспомогательное время, связанное с переходом Тпер = 0,23 мин.

Время обслуживания рабочего места Тоб = 0,208 мин.

Подставляя значения в формулу 3.8, получим:

Тшт = 0,97 + 0,88 +0,23 + 0,208 = 2,288 мин.

Похожие работы

... от годовой программы предприятия, =1- для бензиновых двигателей [2]. Таким образом, приведенная трудоёмкость одного капитального ремонта двигателя автомобиля ГАЗ- 3307 будет равна: чел.-ч. Определение годовой трудоёмкости работ всего предприятия, по участкам и количества производственных рабочих Время, необходимое на выполнение работ при капитальном восстановлении объектов ремонта ( ...

... расходов). Внепроизводственные затраты распределяются на себестоимость единицы изделия пропорционально производственной себестоимости отдельных видов продукции. 1.2 Расчет стоимости капитального ремонта двигателей автомобиля ЗИЛ– 508 1.2.1 Расчет стоимости запасных частей Стоимость деталей, используемых без ремонта (годных): СГ = NA*Ц*(0,30…0,35)*(0,06…0,10), (1) где СГ – стоимость ...

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

0 комментариев