Навигация

Негативно-позитивна фотолітографія

2.5 Негативно-позитивна фотолітографія

Метод заснований на застосуванні як негативного, так і позитивного фоторезистів у різних співставленнях. При цьому полегшується операція суміщення і знижується густина дефектів.

Роздільне використання негативного і позитивного фоторезистів в одному процесі засновано на наступних розуміннях: проколи на шаблоні небезпечніші за непрозорі "острівці" через нагромадження їх в процесі експлуатації; на тих операціях фотолітографії, де не допускаються проколи (в окислі), критичні області фотошаблона варто робити прозорими і застосовувати негативний фоторезист; на тих операціях фотолітографії, де не допускаються "острівці" окислу або металу критичні області шаблона варто також виконувати прозорими і застосовувати позитивний фоторезист.

При виготовленні, наприклад, біполярного транзистора фотолітографію бази і емітера можна проводити на позитивному резисті, контактних вікон - на негативному. Так само можна застосовувати негативний резист для фотолітографії під ізолюючу дифузію в інтегральних схемах.

Одночасне використання негативного і позитивного фоторезистів для однієї операції фотолітографії дозволяє створити практично бездефектну захисну маску, тому що резисти виявляються в різних складах проявників, кожний з яких впливає тільки на "свій" шар. Механічні дефекти шарів і дефекти, внесені фотошаблонами, практично не перекриваються, тобто наскрізні проколи повинні бути відсутніми. Спочатку наносять шар позитивного фоторезисту, сушать його, експонують і проявляють. Потім наносять негативний фоторезист, сушать, суміщають зображення, експонують і проявляють. Така двошарова позитивно-негативна фотолітографія з успіхом застосовується при гальванічному осадженні металів [4,5].

3. ЗАБЕЗПЕЧЕННЯ ЯКОСТІ ФОТОЛІТОГРАФІЇ

3.1 Порушення якості фотолітографії

Від якості проведення фотолітографічних операцій залежить в основному відсоток виходу придатних виробів на стадії дослідно-конструкторських робіт, у професійному і серійному виробництві. Чим складніший виріб, тим важливіша роль фотолітографії.

При літографічних процесах можуть виникати локальні дефекти. Поява хоча б одного локального дефекту приводить до браку всієї інтегральної схеми. Локальні дефекти можуть виникати в силу багатьох обставин: знаходитися у вихідному матеріалі, вноситися при термічних операціях епітаксії, дифузії й окислювання, залишатися на поверхні пластин при недостатньому очищенні; але все ж основним джерелом локальних дефектів є фотолітографія. Особливо це відноситься до застосовуваної в даний час контактної фотолітографії.

Причини, що приводять до порушення якості фотолітографії, можна розбити на наступні.

Локальні дефекти: власні забруднення в основному фоторезисту й у меншому ступені реактивів (проявник, травник); забруднення з навколишнього середовища, внесені в результаті діяльності виробничого персоналу, від контакту з технологічною тарою й устаткуванням; низька якість фотошаблонів - проколи, залишки непрозорої плівки у вікнах і т.д.; дефекти на поверхні підкладки - забруднення, що залишаються після відмивань, для епітаксіальних плівок виступи висотою до 1 мкм; механічні порушення шару фоторезисту в основному від маніпуляції з пінцетом і внаслідок попадання твердих часток між шаблоном і резистом при контакті.

Неточна передача розмірів: неоптимальні режими проведення операції експонування, прояву, сушіння і травлення, а також відхилення від заданих режимів; поганий підбір фоторезисту і травника для підкладки даного типу (ці два фактори варто вибирати спільно, як складові єдиної системи); наявність зазору між шаблоном і шаром фоторезисту через скривлення пластин, попадання між шаблоном і пластиною сторонніх часток і т.д.; специфічні особливості фотошаблона: менша, чим у хромованих, контрастність транспарентних шаблонів і виникаюча в результаті небезпека появи "подвійного краю" або спотворення конфігурації елементів [4,8].

3.2 Методи боротьби з причинами порушення якості фотолітографії

Перш ніж розглядати методи боротьби з перерахованими причинами порушення якості, варто зупинитися на одному важливому положенні. Літературні дані і досвід, накопичений напівпровідниковою промисловістю, говорять про те, що проблему підвищення якості фотолітографії можна вирішити лише при комплексному підході. Тільки створення єдиної системи очищення і фільтрації забезпечує високий вихід придатних виробів підвищеної складності. Недостатньо просто фільтрувати фоторезист або відмивати ретельно пластини; необхідно налагодити фільтрацію навколишнього повітря, усіх газів, стиснутого повітря, води, реактивів, організувати відмивання фотошаблонів і т.д. Комплексне рішення проблеми якості фотолітографії єдино правильний шлях і будь-яка відсутня ланка може звести нанівець інші зусилля.

Для фільтрації фоторезистів використовують мембранні фільтри з різним діаметром пор. Такі фільтри вигідно відрізняються від об’ємних малою неоднорідністю розмірів пор і високою продуктивністю. Неважко зрозуміти, що, якщо навіть мала частина пор буде мати діаметр, більший за номінальний, у резисті залишаться нечисленні великі частки, кожна з них зможе викликати порушення цілісності шару резиста і фільтрація втратить зміст.

У фоторезистах зустрічаються два основних види включень: механічні, тобто пилинки й інші частинки, і хімічні [10].

Крім фільтрації ефективним є очищення резистів центрифугуванням: позитивних з високим вмістом твердого продукту і негативних на основі каучуків.

Фільтрація стиснутого повітря, інертного газу і води здійснюється мембранними фільтрами, що виготовляють з нітроцелюлози, а фільтри для фоторезистів виготовляють з речовин, стійких до впливу органічних розчинників (наприклад, із фторопласта або нейлону). Основний принцип усіх прийомів фільтрації полягає в тому, що фільтр тонкого очищення повинний бути максимально наближений до робочого місця.

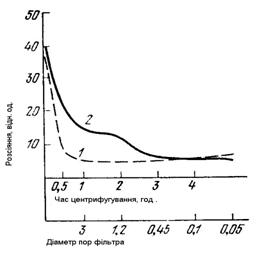

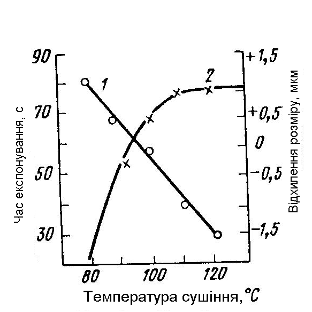

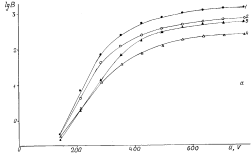

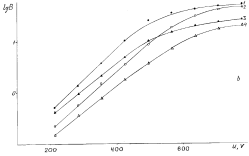

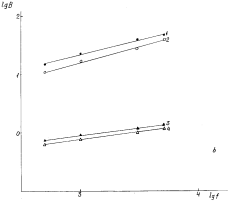

Порівняння методів очистки фоторезиста центрифугуванням і фільтрацією можна побачити на рис.3.2.1.

Внесені ззовні забруднення можуть виникати з зовнішніх або внутрішніх джерел. Зовнішні джерела забруднення - це навколишнє середовище. Повітря, що надходить на ділянки фотолітографії, повинно фільтруватися особливо ретельно.

Одним з найбільших джерел дефектів є операція експонування і суміщення [7]. Будь-яка частинка, що потрапила між шаблоном і резистом при контакті може викликати появу локального дефекту. Тверді частинки кремнію і скла механічно порушують шар резиста. М’які непрозорі частки, такі, як порошини і волокна, не сильно пошкоджують шар резиста, але можуть локально екранувати потік світла під час експонування, що при використанні позитивного резиста викликає появу проколу. Приведемо перелік практичних заходів, що знижують дефектність на цій операції.

1. Ретельне протирання установки суміщення, періодичне обдування чистим повітрям, розміщення в боксі з ламінарним потоком.

2. Робота тільки з неушкодженими пластинами кремнію; бажано, щоб краї їх були закруглені травленням. При поломці пластини на установці потрібно добре очистити столик, обдувши його чистим повітрям.

3. Періодичне відмивання фотошаблонів, чи обдування чистим повітрям пластин перед приведенням в контакт .

4. Контроль площинності пластин (не можна працювати зі скривленими), а при використанні епітаксіальних плівок - усунення виступів, наприклад, за допомогою попереднього контактування з бракованим шаблоном на спеціально виділеній установці суміщення.

Рис.3.2.1. Порівняння методів очистки фоторезиста (1) центрифугуванням і (2) фільтрацією.

Важливу роль відіграє відмивання (очищення) фотошаблонів. На робочій поверхні шаблонів при контактній фотолітографії завжди налипають залишки резиста, особливо при неоптимальних умовах першого сушіння, коли резист залишається "вологим", або при занадто сильному притиску шаблона до шару. Шаблони поміщають в ацетон і протирають тампоном, потім витримують у хромпіку (1 - 1,5 хв.), ретельно промивають деіонізованою водою і сушать струменем очищеного повітря. Досить ефективно фотошаблони очищаються в кисневій плазмі.

Механічні порушення шару фоторезисту від маніпуляцій пінцетами виникають в основному відразу ж після його нанесення, коли шар знаходиться у в’язко текучому стані, і після проявлення, коли шар набухає. Для порушення шару досить мінімальних зусиль при контакті з пінцетом, навіть якщо застосовуються фторопластові наконечники. Для боротьби з цим видом браку для завантаження - вивантаження пластин рекомендується застосовувати спеціальні вакуумні пінцети, що присмоктують пластину зі зворотної сторони.

Розглянувши причини появи локальних дефектів і методи боротьби з ними, можна сформулювати найбільш загальні вимоги, виконання яких необхідно для зниження густини дефектів при фотолітографії:

1. Необхідно створити мінімальне забруднення навколишнього середовища, зменшувати час взаємодії пластин з навколишнім середовищем (тобто прискорити операції і виключити простої) і підтримувати постійний ламінарний потік повітря, що запобігає осіданню частинок на поверхню резиста.

2. В основному увагу варто звертати на чистоту в двох випадках: коли резист "вологий" (нанесення, перше сушіння, після проявлення) і при експонуванні - суміщенні. Найбільша кількість дефектів виникає саме при контакті шаблона із шаром фоторезиста, тому крім підтримки чистоти треба домагатись того, щоб сила контактування була мінімальною. Радикальним рішенням є перехід на безконтактну фотолітографію - проекційну і фотолітографію із зазором.

3.Зниженню дефектів значною мірою сприяє автоматизація технологічних операцій і особливо процесів завантаження, транспортування і вивантаження пластин; маніпулювання пінцетами у виробництві складних приладів неприпустимо.[11]

Перейдемо до групи порушень точності фотолітографії, зв'язаних з неточною передачею розмірів і поганим експонуванням [9,4] . Варто сказати, що поділ на дві групи носить умовний характер, оскільки у фотолітографії фактори, що визначають появу дефектів або порушення точності передачі, тісно зв'язані. Наприклад, суміщення, здавалося б, не має нічого загального з виникненням локальних дефектів, на практиці виявляється критичною операцією: неуважність оператора, який виставив занадто малий зазор при суміщенні або викривленні пластини можуть привести до серйозних ушкоджень фотошаблона і шару резиста.

Підбір оптимальних режимів проведення фотолітографічних операцій забезпечує необхідну точність передачі при мінімумі дефектів; для оптимізації режимів можуть бути рекомендовані два способи. Відповідно до першого з них на фотошаблон наклеюють зверху (з неробочої сторони) непрозору маску з 16 квадратними отворами розміром приблизно 4х4 мм2. Зверху маски поміщають екран і, зрушуючи його, задають різні витримки, тобто різні дози енергії експонування. Проекспоновану в такий спосіб пластину проявляють також ступінчато, опускаючи в проявник по одному ряду отворів на заданий час; при цьому напрямок повинний бути перпендикулярним напрямку зміни експозиції. Таким чином, на кожній пластині кремнію з нанесеним на ній шаром фоторезисту визначеної товщини можна одержати 16 зон з різними умовами експонування і проявлення. Вимірюючи при відповідному збільшенні розміри проявлених елементів і зіставляючи їх з розмірами тих же елементів на фотошаблоні, знаходять ту зону, у якій точність передачі розміру близька до одиниці. Якщо таких зон трохи, вибирають зону, для якої час проявлення мінімальний (щоб густина дефектів була мінімальною). Іноді не вдається одержати необхідний результат відразу, тоді дослід повторюють, змінюючи час експонування і проявлення.

Другий спосіб полягає у використанні ступінчатого оптичного клина, що поміщається над фотошаблоном. Оптичний клин дозволяє змінювати дозу при одній і тій же витримці. Для розширення діапазону експозицій можна використовувати непрозорий екран із вмонтованим у нього оптичним клином: зсуваючи екран із клином, одержують на пластині 3-4 відбитки з різними витримками. При цьому з’являється можливість ступінчатого проявлення: кожний з відбитків витримують у проявнику різний час. У результаті на одній пластині реалізують 30 режимів експонування і проявлення.

При конструюванні сучасних ліній фотолітографії значну увагу приходиться приділяти проблемам транспортування пластин, яке забезпечує мінімум контактів [9].

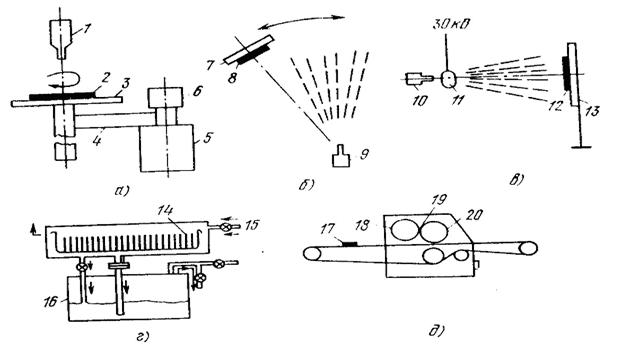

Є дві основні тенденції, обумовлені способом нанесення резиста. У першому варіанті при конструюванні лінії використовують касетне завантаження-вивантаження і транспортування пластин па повітряній подушці. Пластини надходять на вхід лінії у вертикальній касеті (20-50 пластин діаметром від 22 до 89 мм). Пневмосистема за короткий час (на 1 пластину потрібно близько 1 с) переміщає їх у накопичувач, звідки вони по повітряній подушці попадають на 4 - 8 паралельно працюючі центрифуги. Далі знову збираються пневмосистемою у касету, передаються на сушіння і т.д. У процесі всіх обробок пластини подаються автоматично з касет в установки або обробляються безпосередньо в касетах, у залежності від характеру технологічної операції.

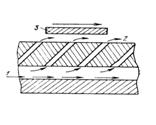

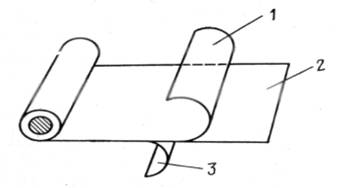

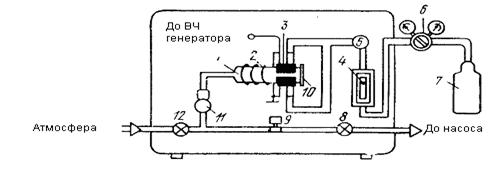

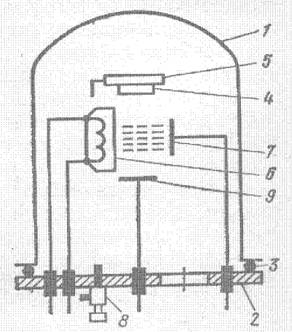

Пристрій системи транспортування пластин на повітряній подушці схематично показано на рис.3.2.2.

Рис3.2.2.Система транспортування пластин на повітряній подушці: 1- подача повітря; 2 - несучий потік; 3 – пластина.

Чисте повітря продувається у вузькі похилі щілини діаметром 0,6 мм і виходить па поверхню направляючої. За рахунок швидкого руху повітря створюються локальні розряди, що притягають пластину і штовхають її вперед. Використовуючи касетні установки і транспортування пластин па повітряній подушці, можна створити цілком автоматичну лінію.

ВИСНОВОК

В даній курсовій роботі проведено:

1) детальний огляд наукової літератури по темі "Фізико-технологічні основи фотолітографії";

2) опис основних фотолітографічних процесів;

Було встановлено, що:

а) фотолітографія застосовується для утворення рельєфу в діелектричних плівках, а також плівках металів, нанесених на поверхню напівпровідника.

б) фотолітографічний метод заснований на тому, що деякі види високомолекулярних сполук мають здатність змінювати свої властивості під дією світла. При умові стійкості плівок цих сполук (фоторезистів) до травників, що застосовуються у процесі фотолітографії, вони можуть бути використані для захисту при формуванні рельєфу.

Можливість створення елементів будь-якої конфігурації, висока відтворюваність розмірів і їхніх розташувань, групова обробка великого числа переходів - такі основні достоїнства фотолітографії.

ЛІТЕРАТУРА

1.Боков Ю.С. Фото- , електроно- и рентгенорезисты. – М.: Радио и связь, 1982. – 136 с.

2. Лаврищев В.П. Введение в фотолитографию. – М.: Энергия, 1977. – 352с.

3.Прищепа М.М., Погребняк В.П. Мікроелектроніка. В 3ч.Ч1. Елементи мікроелектроніки. – К.: Вища школа, 2004. – 431с.

4.Пресс Ф.П. Фотолитографические методы в технологии полупроводниковых приборов и интегральных микросхем. – М.: Сов. Радио,1978. – 96с.

5.Пресс Ф.П. Фотолитография в производстве полупроводниковых приборов. –М.: Энергия,1968. – 200 с.

6.Готра З.Ю., Лопатинський І.Є., Лукіянець Б.А. Фізичні основи електронної техніки. – Львів: Бескид Біт, 2004. – 880 с.

7.Березин Г.Н., Микитин А.В., Сурис Р.А. Оптические основы контактной фотолитографии. – М.: Радио и связь, 1982. – 104с.

8.Проблемы литографии в микроэлектронике. – М.: Наука,1987. –150с.

9.Готра З.Ю. Фізичні основи електронної техніки. – Львів: Видавництво "Львівська політехніка",2002. – 636с.

10. Волков В. А. Сборка и герметизация микроелектронных устройств. – М.: Радио и связь, 1982.

11. Электронно-лучевая технология в изготовлении микроелектронных приборов/Под. ред. Брюэра Дж. Р. Пер. с англ. – М.: Радио и связь, 1984.

Похожие работы

... (задаючий) показує, яким чином виконуються помітки суміщення й обов'язкові для складних приладів тестові структури, що дозволяють перевіряти роздільну здатність фотолітографії, технологічні параметри (поверхневий опір, дефекти окисла) і електричні параметри пристрою. До другого виду відносяться вказівки про методику і критерії контролю характеристик виготовлених шаблонів: розмірів, сумісності, ...

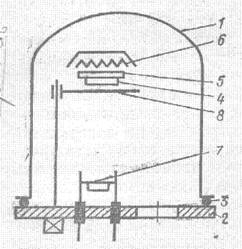

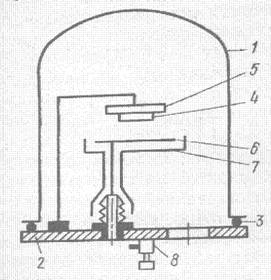

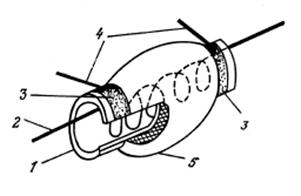

... напилення резистивної плівки, а також контактних майданчиків і провідників через маску; фотолітографія резистивного шару; нанесення захисного шару. [1] РОЗДІЛ 3. МЕТОДИ МЕТАЛІЗАЦІЇ ІНТЕГРАЛЬНИХ СХЕМ 3.1 Термічне (вакуумне) напилення Схема цього методу показана на рис 3.1. Металевий або скляний ковпак 1 розташований на опорній плиті 2. Між ними знаходиться прокладка 3, що забезпечує пі ...

... 350 - 2000 ppm AS-MLC /AppliedSensor Inc. CO 0.5 - 500 ppm AS-MLK /AppliedSensor Inc. CH4 Від 0.01 до 4% 2. Сучасні датчики газів, та методи їх отримання 2.1 Нові матеріали та наноструктури – перспективна база елементів для датчиків газів В зв’язку з інтенсивним розвитком виробництва поверхневих датчиків газів, досліджуються придатні для їх побудови сучасні напівпрові ...

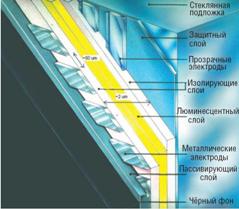

... і габарити і споживана потужність. І тут, можливо, відкриваються широкі перспективи для органічних електролюмінісцентних індикаторів. Не випадково великий інтерес до них проявляють японські фірми — провідні світові постачальники плоских пристроїв відображення інформації. На фірмі Sanyo Electric на основі матеріалу з нерегулярною молекулярною структурою, випромінюючого в широкому спектральному ді ...

0 комментариев