Навигация

Проектирование формовочного цеха

4 Проектирование формовочного цеха

Сторительное решение формовочного цеха

Формовочный цех является зданием, где протекает основной процесс формования изделий, а также их тепловая обработка.

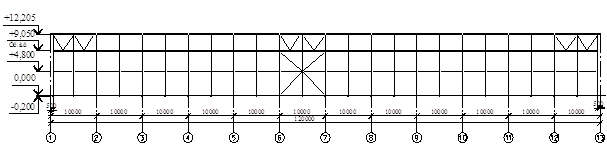

Он имеет следующие размеры:

- длина 168 м;

- ширина 72 м;

- высота до низа стропильной конструкции 10,8 м;

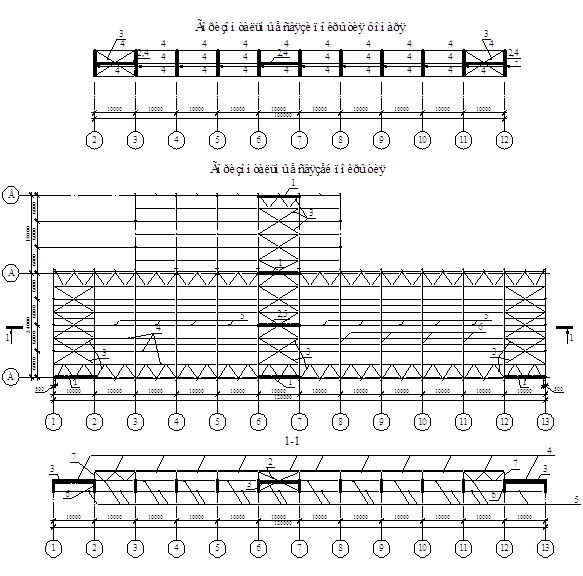

Производственный корпус имеет четыре пролета по 18 м шириной каждый на которых выпускают изделия разного вида изделия. С восточной части к корпусу непосредственно примыкает цех по выпуску арматурных и закладных изделий. В западной части находятся основные ворота, через которые происходит вывоз строительных изделий на склад готовой продукции. К зданию также примыкает бетоносмесительный цех. Есть возможность через галерею, проходящую к арматурному цеху попасть в административно бытовой корпус.

Согласно конструктивных особенностей основного производственного корпуса, в здании применены следующие основные элементы стоечно-балочной системы:

- фундаменты, которые являются железобетонными фундаментами сборно-составными стаканного типа под колонну. Под основное технологическое оборудование предусмотрены отдельные монолитные фундаменты, так как данное оборудование имеет большую массу и подвержено различного рода дополнительным воздействиям (вибрациям);

- колонны железобетонные одноветвевые с размерами 800×500 мм. Сетка колонн в здании принята 12000×18000 мм;

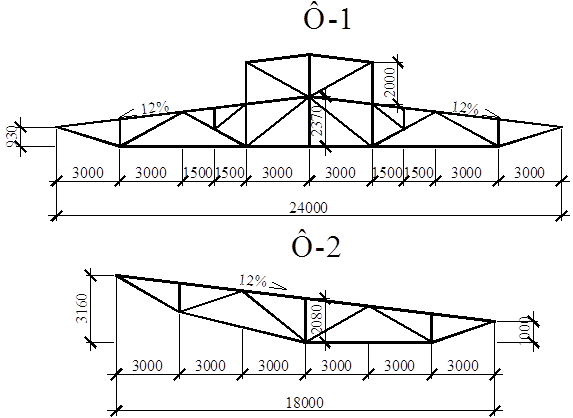

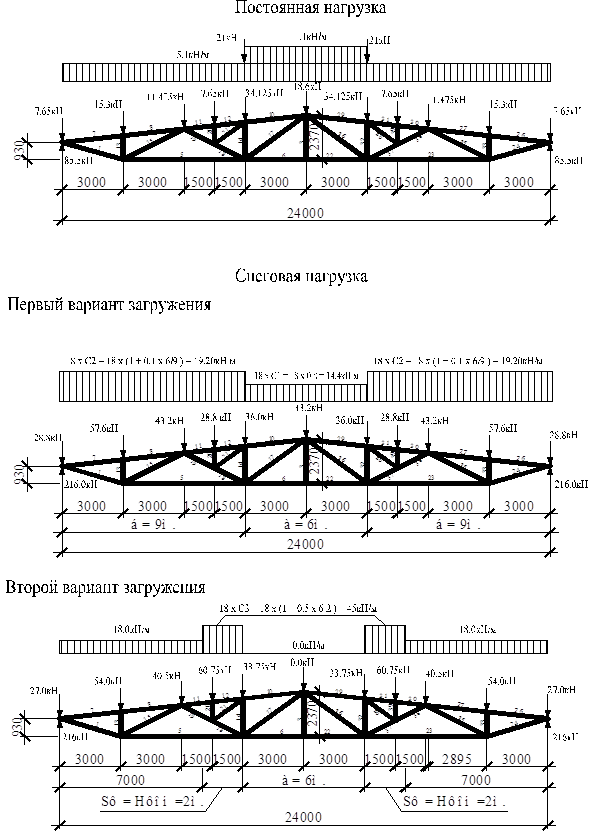

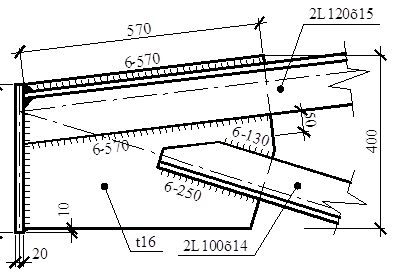

- в качестве стропильной конструкции применены железобетонные безраскосые фермы длиной 17940, с максимальной высотой сечения 3000 мм.

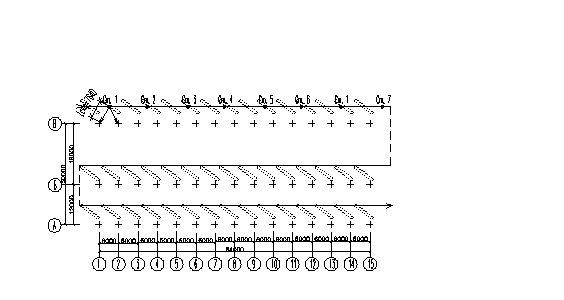

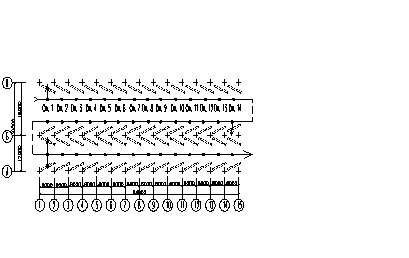

Для восприятия ветровой нагрузки, действующей на торец здания, в покрытии по нижнему поясу стропильных ферм устроены горизонтальные связи в виде горизонтальной связевой фермы. Их выполняют в виде блока решетки из стальных уголков между двумя крайними фермами покрытия. Кроме того, горизонтальные связи устроены по верхнему поясу ферм покрытия в виде горизонтальной фермы, образованной крестообразными связями и поясами двух крайних ферм , а также в виде распорок, устанавливаемых на середине пролета между всеми остальными фермами покрытия. В фонарях устроена система связей из вертикальных и горизонтальных стальных уголков. Вертикальные связи между несущими конструкциями покрытия устраивают в крайних пролетах температурного блока, ограниченного температурными швами или торцом здания. Эти связи предназначены для восприятия тормозных усилий кранов, а также ветровых воздействий на торец здания.

В качестве покрытия приняты преднапряженные железобетонные плиты размером 3000×12000 мм, обмазочная пароизоляция, полистирольные плиты, цементная стяжка.

В качестве ограждающей конструкции применена трехслойная стеновая панель, которая навешивается на колонну. Световые проёмы выполнены в виде лент. Заполнение оконных проёмов состоит из глухих металлических переплётов с двойным остеклением.

Полы выполнены из двух слоев бетона уплотненному щебнем грунту: верхний слой 30 мм бетон С20/25, подстилающий – С10/12,5.

В здании установлены мостовые краны грузоподъемностью: два по 30 т и четыре по 20 т. Для укладки подкранового рельса применена подкрановая балка длиной 12 м и высотой сечения 1400 мм.

Технологическое решение формовочного цеха

Технология, применяемая для изготовления железобетонных мостовых балок, была описана ранее в пункте 3.3.

5. Проектирование арматурного цеха

Место расположения арматурного цеха по отношению к формовочным цехам и его размеры проектируются в зависимость от объёмов продукции, выпускаемых предприятием, от видов этой продукции, широты ассортимента арматуры, арматурных и закладных изделий применяемых в производстве изделий.

Существует несколько вариантов расположения арматурных цехов по отношению к формовочным линиям:

- арматурный цех располагается на территории формовочного цеха;

- арматурный цех располагается в пространстве между формовочных линий вдоль их;

- ось арматурного цеха располагается перпендикулярно по отношению к формовочным цехам и имеется несколько транспортных проходов снабжённых тележками для транспортирования арматуры и арматурных изделий к формовочным постам.

Первый вариант расположения используется на производствах с небольшой мощностью номенклатурой продукции, и выпускаемая продукция не требует изготовления сложных и объёмных арматурных каркасов, и вообще большого числа арматурных элементов.

Второй вариант используется на предприятиях с более широким ассортиментом изделий и конструкций и применяемых в ней арматурных элементов, однако, также с достаточно небольшой мощностью.

Третий вариант используется на предприятиях, изготавливающих широкий круг железобетонных изделий и конструкций, требующих в своём производстве, большое число арматурных и закладных изделий, каркасов плоских и объёмных.

В нашем случае рассматривается завод по производству железобетонных мостовых конструкций с производительностью 145 тыс. м3 в год. На предприятие выпускаются элементы крупных размеров с довольно сложным и густым армированием. Объёмы выпускаемой продукции говорят о том, что необходимо довольно обширное пространство для удовлетворения в полной мере потребностей формовочных цехов в арматуре, арматурных и закладных изделий. Поэтому очевидно, что необходимо принять третий способ расположения арматурного цеха.

Для армирования железобетонных конструкций применяется горячекатаная круглая сталь гладкая и периодического профиля классов А240, А300, А400, соответствующая требованиям ГОСТ 5781-82. В качестве напрягаемой арматуры применяется стержневая горячекатаная сталь периодического профиля Ат800 по ГОСТ 10884-94, прямолинейные горизонтальные пучки из 24 проволок класса В-ІІ диаметром 5мм.

Стержни классов А240 А400 диаметром до 12 мм, класса S 800 диаметром до 10 мм включительно изготавливаются в мотках или стержнях, а больших диаметров – в стержнях.

Стержни изготавливаются длиной от 6 до 12 м (при согласовании с производителем возможно изготовление стержней большей длины). Для правки арматуры, поступающей в мотках, принимаем правильно-отрезные установки, которые одновременно производят очистку стали.

Принимаем правильно-отрезной станок СМЖ-357 , имеющий следующие характеристики:

- диаметр арматуры гладкой 4-10 мм, периодического профиля 6-8 мм;

- длина прутков 1000-9000 мм;

- точность +3; -2;

- скорость подачи и правки арматуры 31 м/мин;

- мощность электродвигателя 12,6 кВт.

А также правильно-отрезной станок И-6118:

- диаметр гладкой арматуры 2,5 - 6,3 мм;

- точность ±2;

- скорость подачи и правки арматуры 25 м/мин;

- мощность электродвигателя 6,9 кВт.

Для резки арматурной стали, поставляемой в прутках, принимаем станок СМЖ-1725, имеющий следующие характеристики:

- наибольший диаметр арматуры класса А240 - 40 мм; А300 - 36 мм;

А400 - 25мм;

- число ходов ножа в мин 33;

- ход ножа 45 мм;

- мощность электродвигателя 3 кВт,

Для гибки стержневой арматуры принимаем станок СМЖ-173А;

- максимальный диаметр изгибаемого прутка из стали класса А300- 40мм, мощность электродвигателя 3 кВт;

- габаритные размеры 760x780x780 мм.

Для резки коротких стержней принимаем станок АРС-М

- диаметр отрезаемых стержней 3-55 мм;

- класс арматуры В-I, Вр-I:

- длина отрезаемых стержней, наименьшая – 50 мм, наибольшая – 1000 мм;

- число резов в мин - 42,

- мощность электродвигателя 4 кВт;

- габаритные размеры 1160x1040x665 мм.

Для сварки сеток и каркасов принимаем крестообразный тип сварных соединений, выполняемых контактной точечной сваркой. Этот способ позволяет механизировать и автоматизировать процесс изготовления плоских сварных изделий. Для сварки сеток принимаем одноточечную сварочную машину МТ-2102:

- наибольший диаметр свариваемой арматуры 18x18 мм;

- потребляемая мощность 10кВт.

Для изготовления закладных деталей тавровыми соединениями под

Флюсом принимаем сварочный аппарат АДФ-2001:

- диаметр свариваемых анкерных стержней 8-40 мм;

- производительность 200 сварок/час.

Производственная площадь арматурного цеха ориентировочно определяется по формуле:

![]()

где ma – производство арматурных изделий в год, т;

![]()

Са – съем арматурных изделий с 1 м2 площади цеха в год, равный 6 т.

С учетом 6% отходов:

![]()

6. Проектирование бетоносмесительного цеха

6.1 Схема и устройство БСЦ

Принимаем высотное расположение оборудования в БСЦ.

Структура БСЦ(5-ть отделений):

- надбункерное;

- бункерное;

- дозировочное;

- смесительное;

- отделение выдачи бетонной смеси.

Рисунок 4. Технологическая схема приготовления бетонной смеси: 1 – воронка выдачи готовой смеси; 2 – бетоносмеситель; 3 – сборная воронка; 4, 21, 22 – двухфракционные дозаторы цемента, заполнителей, жидкости соответственно; 5,– расходные бункера заполнителей; 6 – фильтры; 7 – указатель уровня; 8 – вентиляторы; 9 – свободообрушители песка; 10 – вибраторы; 11 – поворотная воронка; 12 – двухрукавная течка; 13 – ленточный конвейер;14 – передаточный ленточный конвейер; 15 – циклон; 16 – улавливатель цемента; 20 – аспирационная система.

Похожие работы

... 1798181,5 - - - - Всего сметная стоимость 39868706 1820139 2511253 295369 - 33869 5280 Объектная смета на строительство завода цинкования мелкоразмерных конструкций Результат сметных расчетов по общестроительным, санитарно-техническим, электрическим работам сводятся в смету на объект, которая составляется ...

... строительная уплотнительная УМС-50, кг 360 1483,2 3. Основные положения по организации и планированию строительства объекта Метод производства работ – поточный, с разбивкой на две захватки по пролетам, работы ведутся двумя кранами. Один возводит каркас здания, второй навешивает стеновые панели. Работы выполнять в следующем порядке: - монтаж колонн крайнего и среднего ряда; - ...

... Полы, являясь конструктивным элементом, который постоянно подвергается эксплуатационным воздействиям, составляют от 5 до 25% от общей стоимости одноэтажных зданий. Их проектируют с учетом требований СНиП 2.03.13-88 «Полы. Нормы проектирования». При выборе вида и конструктивного решения пола прежде всего необходим учет характера производственных воздействий на пол, а также требований, выполнение ...

... сжатие стержней между собой. Процесс точечной сварки может длиться доли секунды при применении тока в несколько десятков тысяч ампер. По агрегатно-поточному способу производства преимущественно изготовляют предварительно напряженные многопустотные настилы и панели перекрытия, плиты покрытия размером 3×6, 3×12 и 3×16 м. а также колонны и свай. На первом посту производят распалубку ...

0 комментариев