Навигация

Транспортирование цемента и заполнителей в расходные бункера

5.4 Транспортирование цемента и заполнителей в расходные бункера

После разгрузки с железнодорожных вагонов, цемент, а также заполнители крупный и мелкий подаются на соответствующие складские помещения. Затем каждый из компонентов бетонной смеси подаётся в бетоносмесительный цех.

Цемент поступает на склад следующим образом:

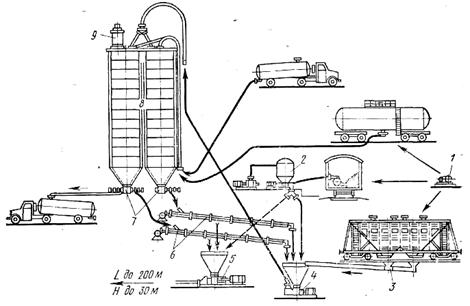

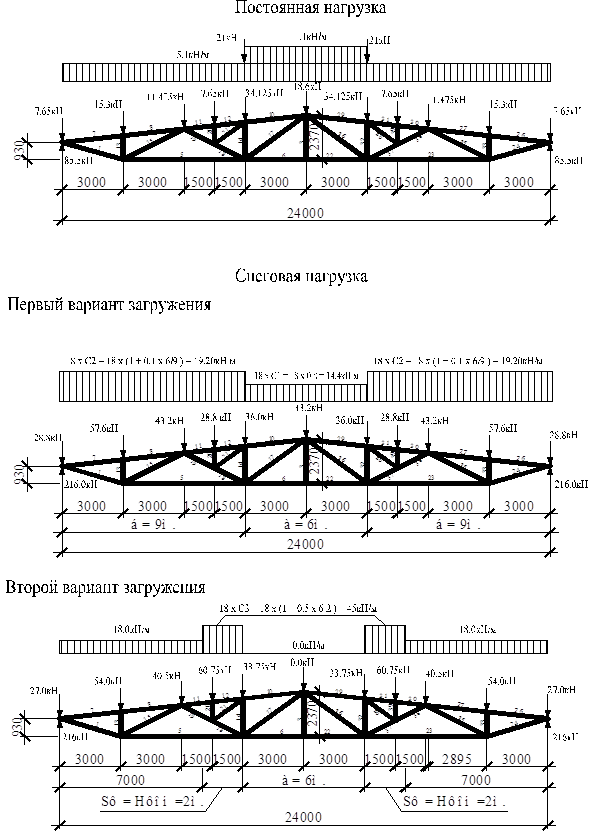

Рисунок 5. Схема разгрузки-погрузки транспортных средств на складе цемента.

1–маневровая лебедка; 2–вакуумный разгрузчик; 3–винтовой конвейер с очистной секцией; 4–пневматический подъемник; 5–пневматический винтовой насос; 6–аэрожелоб; 7–донный разгружатель; 8–силоса; 9–камера осаждения с фильтром.

Из вагонов цемент в силосы выгружается разгрузчиком всасывающе-нагнетательным ТА-26 с производительностью 20 т/ч. В бетоносмесительный цех цемент подается пневматическим камерным насосом ТА-23 производительностью 30 т/ч[3, с.184].

Заполнители подаются в расходные бункера БСЦ ленточным конвейером ТК-3 с шириной ленты 650 мм и производительностью горизонтального 90 т/ч, наклонного под углом 180 – 45 т/ч [3, с.336].

Число отсеков расходных бункеров принимаем равным по ОНТП-7-80 для: цемента – 2, для песка – 2, для щебня – 3 [1, с.14].

Объем отсеков расходных бункеров для заполнителей и цемента определяется по формуле:

![]()

где Vсм – объем смесителя по загрузке, м3;

bб – коэффициент выхода бетонной смеси;

nз – нормативное число замесов в час;

зч – запас материалов в расходных бункерах, ч;

Qсм – расход материала на 1 м3 бетона, м3;

nотс – число отсеков.

Для цемента запас – 3 ч, для заполнителей – 2 ч [1, с.14].

Для цемента:

![]()

Для песка:

![]()

Для щебня:

![]()

Транспортируется бетонная смесь из БСЦ в формовочный цех по бетоновозной эстакаде, оборудованной тремя самоходными тележками.

Объёмы приёмных бункеров принимаем 2,5 м3 .

Механизмами дозировочного управления отделения и бетоносмесительного отделения управляет оператор с центрального пульта, дозирование осуществляется автоматическими циферблатными дозаторами. Они работают в паре с вторичными приборами, установленными в помещении оператора. Управление выпускными затворами дозаторов и бетоносмесителей осуществляется пневмоприводами с электромагнитными клапанами. Всеми производственными процессами управляет оператор из центрального пульта, в котором кроме пульта управления размещен щит технологической световой сигнализации.

7 Проектирование складов цемента и заполнителей

Цемент

Складирование и хранение цемента производится в специализированном прирельсовом складе силосного типа.

Цемент поступает на склад в железнодорожных вагонах всех видов (крытых, бункерного типа, цементовозах с пневмовыгрузкой) и в саморазгружающихся автоцементовозах с пневмовыгрузкой.

Емкости для хранения цемента оснащаются аэрационными сводообрушающими устройствами.

Склад цемента должен быть герметичным и обеспечивать защиту цемента от атмосферной и грунтовой влаги.

Цемент хранят по видам и маркам раздельно в силосах. Во избежание слеживания цемент периодически перекачивают из силоса в силос.

При длительном хранении цемента (свыше двух месяцев) необходимо обязательно проверять его активность перед применением для приготовления бетонной смеси.

Заполнители – щебень и песок

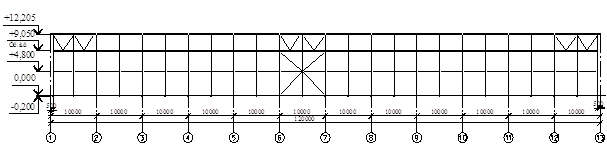

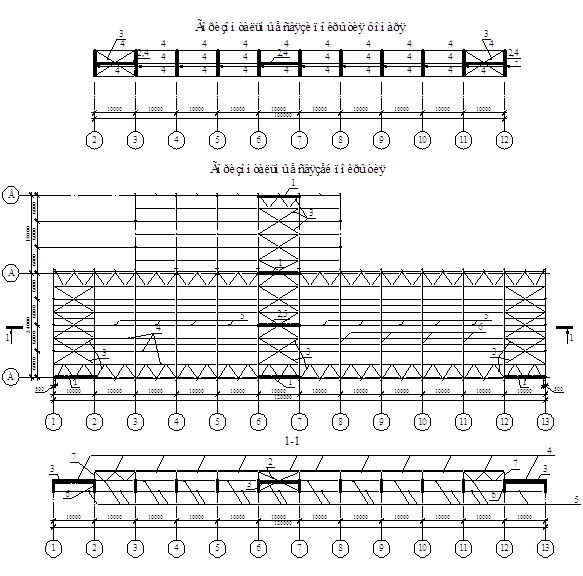

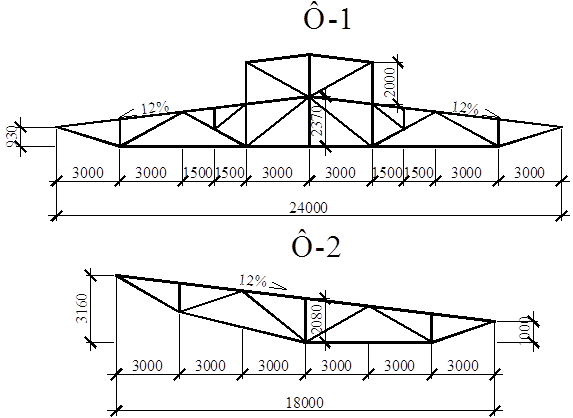

Хранение щебня и песка осуществляется в крытом складе эстакадно-полубункерного типа.

Поступающие на завод заполнители разгружаются в специальный приемный бункер, откуда наклонным ленточным транспортером подаются к ленточному конвейеру, распределяющему щебень и песок в соответствующие отсеки склада.

На складе заполнители принимают по объему или массе в состоянии естественной влажности.

Объем заполнителей при необходимости определяют по замерам в транспортных средствах, а массу путем взвешивания.

Складирование и хранение щебня осуществляется отдельно по фракциям. Смешивание щебня различных фракций при складировании и хранении не допускается.

Вместимость складов заполнителей и цемента определяем по формуле:

![]() ,

,

где nсм – число смесителей;

Vсм – объем смесителя;

bб – коэффициент выхода бетонной смеси;

Qсм – расход материала на 1 м3 бетона, м3;

Зс – запас заполнителей или цемента на заводских складах, расчетные рабочие сутки.

Для цемента

Qсм = 400 кг/м3 = 0,35 м3/м3;

Зс = 10 суток [1, с.10].

Для песка

Qсм = 486 кг/м3 = 0,5м3/м3;

Зс = 10 суток [1, с.9].

Для щебня

Qсм = 1386 кг/м3 = 0,95 м3/м3;

Зс =10 суток [1, с.9].

Vскл.цем=2×0,375×0,67×30×0,35×8×3×10 = 1266,3 ![]() .

.

С учетом коэффициента заполнения емкостей 0,9 [1, с.10]

Vскл.цем = 1266,3/0,9 = 1407 м3=1688 т;

Принимаем 5 силосных банок емкостью 400 т каждая.

Vскл.песка=2×0,375×0,67×30×0,5×8×3×10=1809 м3;

С учетом коэффициента заполнения емкостей 0,85: Vскл.песка=2128,2 м3.

Vскл.щебня=2×0,375×0,67×30×0,95×8×3×10 = 3437,1 м3;

С учетом коэффициента заполнения емкостей 0,9: Vскл.щебня = 3819 м3 .

Таблица 6. Технические характеристики складов для хранения сырьевых материалов.

| Материал | Тип склада | Вместимость | Число силосов (отсеков) | Годовой грузооборот | Площадь l×b, м |

| Цемент | Прирельсовый, силосный | 1800 т | 9 | 30000 т | - |

| Песок | Прирельсовый, закрытый штабельно-полубункерный | 3000 м3 | ------------ | 85000 м3 | 115×30 |

| Щебень | 4000 м3 | ------------- | 100000 м3 | 140×30 |

Похожие работы

... 1798181,5 - - - - Всего сметная стоимость 39868706 1820139 2511253 295369 - 33869 5280 Объектная смета на строительство завода цинкования мелкоразмерных конструкций Результат сметных расчетов по общестроительным, санитарно-техническим, электрическим работам сводятся в смету на объект, которая составляется ...

... строительная уплотнительная УМС-50, кг 360 1483,2 3. Основные положения по организации и планированию строительства объекта Метод производства работ – поточный, с разбивкой на две захватки по пролетам, работы ведутся двумя кранами. Один возводит каркас здания, второй навешивает стеновые панели. Работы выполнять в следующем порядке: - монтаж колонн крайнего и среднего ряда; - ...

... Полы, являясь конструктивным элементом, который постоянно подвергается эксплуатационным воздействиям, составляют от 5 до 25% от общей стоимости одноэтажных зданий. Их проектируют с учетом требований СНиП 2.03.13-88 «Полы. Нормы проектирования». При выборе вида и конструктивного решения пола прежде всего необходим учет характера производственных воздействий на пол, а также требований, выполнение ...

... сжатие стержней между собой. Процесс точечной сварки может длиться доли секунды при применении тока в несколько десятков тысяч ампер. По агрегатно-поточному способу производства преимущественно изготовляют предварительно напряженные многопустотные настилы и панели перекрытия, плиты покрытия размером 3×6, 3×12 и 3×16 м. а также колонны и свай. На первом посту производят распалубку ...

0 комментариев