Навигация

Зварювання легованих сталей, режими зварювання

2.1.3 Зварювання легованих сталей, режими зварювання

Легованими називають сталі, до складу яких спеціально вводять задану кількість легуючих елементів для набуття необхідних властивостей. Леговані сталі залежно від вмісту в них легуючих компонентів підрозділяють на: низьколеговані (із змістом легуючих компонентів, окрім вуглецю, не більше 2,5%); середньолеговані (із змістом легуючих компонентів, окрім вуглецю, 2,5-10%); високолеговані (із змістом легуючих компонентів, окрім вуглецю, понад 10%). Низьколеговані сталі призначені для зварних конструкцій, що працюють при нормальній температурі. Як легуючі елементи вони містять метали, наприклад марганець, кремній, хром.

Дугове зварювання.

При дуговому зварюванні легованих сталей застосовуються наступні режими:

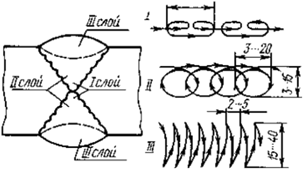

Вказані значення струму відповідають зварюванню в нижньому положенні. При виконанні вертикальних і стельових швів струм зменшують на 10-20% і застосовують електроди діаметром не більше 4 мм. Для зменшення швидкості охолодження металу шва слід застосовувати стикові і кутові з'єднання, оскільки при таврових і напусткових з'єднаннях швидкість охолоджування вища. Рекомендується уникати з'єднань, що мають шви замкнутого контуру; якщо ж необхідні такі з'єднання, то їх зварюють короткими ділянками, забезпечуючи підігрів і повільне охолоджування. Зварювання стикових з'єднань металу завтовшки до 6 мм і швів з катетом до 7 мм виконують в один шар (однопрохідне), що зменшує швидкість охолоджування. Товщий метал зварюють в декілька шарів довгими ділянками. Кожен шар повинен мати товщину 0,8-1,2 діаметру електроду. Зверху шва наложують відпалюючий валик, краї якого повинні розташовуватися на відстані 2-3 мм від межі проплавлення основного металу. Відпалюючий валик накладають при температурі попереднього шару близько 200 °С. Для металу завтовшки до 40-45 мм застосовують багатошарове зварювання гіркою або каскадом. Довжину ділянок (300-350 мм) вибирають з таким розрахунком, щоб попередній шар не встигав охолонути нижче 200 °С при накладенні наступного шару. Якщо сталь схильна до гарту або при зварці на морозі, перед виконанням першого шва застосовують місцевий підігрів пальником або індуктором до 200-250 °С.

Високолеговними називають сталі, які містять один або декілька легуючих елементів у кількості 10-50%. Якщо вміст легуючих елементів перевищує 50%, то замість слова сталь вживають слово сплав.

Високолеговані сталі та сплави класифікуються за системою легування, структурою й властивостями. За системою легування сталі поділяють на хромисті, хромонікелеві, хромомарганцеві, хро-монікелемарганцеві та ін. Найпоширеніші високолеговані сплави: нікелеві, нікелехромисті, нікелехромовольфрамові й нікелехромо-кобальтові.

За структурою високолеговані сталі поділяються на мартенситні (09Х16Н4Б, 11Х11Н2В2МФ та ін.), мартенситно-феритні (15Х12ВНМФ, 12X13 та ін.), феритні (08X13, 15Х25Т та ін.), аустенітно-мартенситні (07Х16Н6, 08Х17Н5МЗ), аустенітно-феритні (08Х20Н14С2, 08Х18Г8Н2Т) й аустенітні (03Х17Н14М2, 03Х16Н15МЗБ, 12Х18Н9, 45Х14Н14В2М та ін). У деяких аустенітних сталях нікель, як дефіцитний метал, частково або повністю замінюють марганцем та азотом (10Х14Г14НЗ, 12Х17Г9Н4А.).

За системою зміцнення високолеговані сталі та сплави поділяють на карбідні, які містять 0,2-1,0% вуглецю, боридні (утворюються бориди заліза, хрому, ніобію, молібдену, вуглецю й вольфраму), з інтерметалідним зміцненням (зміцнення дрібнодисперсними частинками).

За властивостями високолеговані сталі й сплави поділяють на корозієстійкі (нержавіючі), жаростійкі (не окиснюються при температурах до 1300°С), жароміцні (здатні працювати при температурах вище 1000°С без зниження міцності), стійкі проти спрацювання та ін.

Технологічні особливості зварювання високолегованих сталей пов'язані з їх фізичними властивостями і системою легування. Знижена теплопровідність (до 2 разів при підвищених температурах), збільшений коефіцієнт лінійного розширення (до 1,5 разів) і великий електричний опір (у 5 разів більший ніж у вуглецевих сталях) сприяють великій швидкості плавлення металу, великій глибині проплавлення та коефіцієнту наплавлення. Тому для зварювання високолегованих сталей зменшують величину зварювального струму на 10-20% порівняно з вуглецевими, використовують укорочені електроди з покриттям основного й змішаного типу (фтористо-кальцієві), зменшують виліт електрода та збільшують швидкість подачі дроту при механізованому зварюванні.

Зварювання середньолегованих і високолегованих сталей. Зварювання таких видів сталей утруднена з ряду причин:

- в процесі зварювання відбувається часткове вигоряння легуючих домішок і вуглецю;

- внаслідок малої теплопровідності можливий перегрів зварюваного металу.

Ці сталі відрізняє підвищена схильність до утворення гартівних структур, а більший, ніж у низьковуглецевих сталей, коефіцієнт лінійного розширення може викликати значні деформації і напругу, пов'язані з тепловим впливом дуги. Причому, чим більше в сталі вуглецю і легуючих домішок, тим сильніше виявляються ці властивості. Для усунення впливу перерахованих причин на якість зварного з'єднання рекомендується: ретельно готувати виріб під зварювання; зварювання вести при великих швидкостях з малою погонною енергією, щоб не допускати перегріву металу; застосовувати термічну обробку для запобігання утворення гартівних структур і зниження внутрішньої напруги; застосовувати легування металу шва через електродний дріт і покриття з метою відновлення домішок, що вигоряють в процесі зварювання.

Електроди для зварювання високолегованих сталей виготовляють з високолегованого зварювального дроту. Застосовують покриття типу Б. Позначення типів електродів складаються з індексу Э і наступних за ним цифр і букв. Дві або три цифри, наступні за індексом, указують на кількість вуглецю в металі шва в сотих долях відсотка. Наступні потім букви і цифри указують приблизний хімічний склад металу. Зварювання проводять постійним струмом зворотної полярності. При цьому зварювальний струм вибирають з розрахунку 25-40 А на 1 мм діаметру електроду. Довжина дуги повинна бути як можна коротшою. Рекомендується багатошарове зварювання малого перетину при малій погонній енергії. Середньолеговані хромовані сталі, такі, що містять до 2% вуглецю, відносяться до мартенситного класу. Вони зварюються задовільно, але вимагають підігріву до 200-300 °С і подальшої термічної обробки. Для зварювання високолегованих сталей і сталей з особливими властивостями застосовують електроди, стрижні яких виконані із спеціального дроту, по хімічному складу близькою до зварюваної сталі.

Для запобігання виникненню міжкристалічної корозії при зварюванні високолегованих сталей в металі шва створюють двофазну структуру (аустеніт і ферит) для зменшення зерен, обмежують вміст шкідливих домішок (сірки, фосфору, свинцю, олова, бісмута), легують титаном, ніобієм, танталом, ванадієм, цирконієм (вони активно взаємодіють із вуглецем і перешкоджають утворенню карбідів хрому). Крім того використовують електродні покриття основного та змішаного типу. Для попередження виникнення тріщин створюють меншу жорсткість виробу, виконують попередній і супровідний підігрів до 250-300°С, обмежують вміст шкідливих домішок, уводять легуючі елементи (молібден, марганець, вольфрам), складають деталі із зазором (1,5-2 мм), зменшують розбризкування металу та об'єм зварної ванни.

Корозієстійкі сталі, які не містять титану, ніобію або леговані ванадієм, при нагріванні вище 500°С втрачають антикорозійні властивості. Одержання антикорозійних властивостей, а також підвищеної пластичності та в'язкості досягають нагріванням металу до 1000-1150°С і швидким охолодженням у воді (гартуванням). Вміст вуглецю в основному металі до 0,02-0,03% повністю виключає міжкристалітну корозію.

Підігрів до 100-300°С обов'язковий для мартенситних сталей, а для аустенітних - використовується рідко. Високолеговані сталі з вмістом вуглецю понад 0,12% зварюються з попереднім підігрівом до 300°С і вище з наступною термічною обробкою. Шви краще виконувати тонкими електродами .діаметром 1,6-2,0 мм або електродним дротом діаметром 1,2-2 мм при мінімально можливому зварювальному струмі.

При зварюванні корозієстійких сталей не допускається збудження дуги на основному металі і попадання бризок на основний метал. Складки, заглиблення, щілини, непровари можуть бути джерелом корозії. Кращу корозієстійкість мають гладкі шви з плавним переходом до основного металу. Не рекомендується зачищати шов пневматичним зубилом або іншим способом, при яких утворюються вм'ятини, задирки тощо. Для зменшення вигоряння легуючих елементів зварювання необхідно виконувати короткою дугою без коливальних рухів кінцем електрода.

Для зварювання високолегованих сталей і сплавів використовують зварювання плавленням усіх видів.

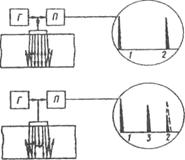

Ручне дугове зварювання покритими електродами виконують при знижених струмах [Ізв = (15+35)<4], на постійному струмі зворотної полярності, нитковими валиками без коливальних рухів, короткою дугою. Використовують електроди із стрижнем такого ж хімічного складу, як і основний метал, з урахуванням показників зварюваності та експлуатаційних вимог. Наприклад, при зварюванні кислотостійкої хромонікелевої сталі 12Х18Н10Т для запобігання утворенню гарячих тріщин і міжкристалічної корозії використовують електроди типу Э-04Х20Н9 (марка ЦЛ-11) та Э-02Х19Н9Б (марка ОЗЛ-7).

Більшість високолегованих сталей добре зварюються контактним зварюванням.

Похожие работы

... , вимірювальними лінійками й різним родом щупами. Зварювання здійснюють на режимах, орієнтуючись на довідкову літературу, виробничі інструкції, операційні технологічні карти й особистий виробничий досвід. До основних параметрів режиму дугового зварювання в захисних газах відносять діаметр електродного дроту і її марку, силу зварювального струму, напруга дуги, швидкість подачі електродного дроту, ...

... нспекцією Держтехнагляду України, інспектором ЦК профспілок робітників даної галузі промисловості, Державною санітарною інспекцією пожежної охорони. Крім загальних (17) необхідно враховувати деякі спеціальні правила по техніці безпеки при зварюванні металів і санітарних умов: 1. “Правила техніки безпеки і виробничої санітарії при електрозварювальних роботах”, затвердженні Президією ЦК профспілки ...

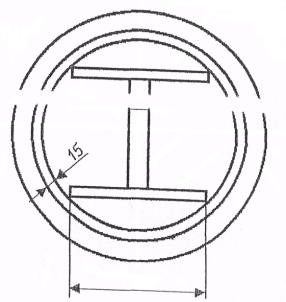

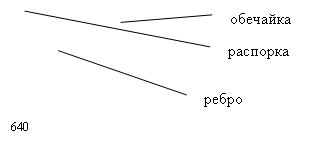

... , при зварюванні у вуглекислому газі завжди нижче, ніж при газовому і ручному дуговому зварюванні. Тому для зварювання обічайки використовується напівавтоматичне зварювання в СО2. Режими зварювання Режимом зварювання називається сукупність характеристик зварювального процесу, що забезпечують здобуття зварних з'єднань заданих розмірів, форм і якості. При всіх дугових способах зварювання такими ...

... переходить в летючий АІСІд, що має низьку щільність (2,4 • 103 кГ/м3) і самосубліма-ційний при температурі 183 С. Як присадний метал при всіх способах зварювання використовують дріт або стержні того ж складу, що й основний метал. До сплавів алюмінію, які широко застосовуються в техніці, належать алюмінієво-марганцевисті, алюмінієво-магнієві, алюмінієво-мідні і алюмінієво-кремнисті. Перші два ...

0 комментариев