Навигация

Разработка приспособления для фрезерования

Федеральное агентство по образованию

Бийский технологический институт (филиал)

Государственного образовательного учреждения

высшего профессионального образования

«Алтайский государственный технический университет

им. И.И. Ползунова (БТИ АлтГТУ)

Кафедра МРСиИ

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

РАЗРАБОТКА ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ

Вариант 26

Бийск 2009

Содержание

Введение

1 Задание на проектирование

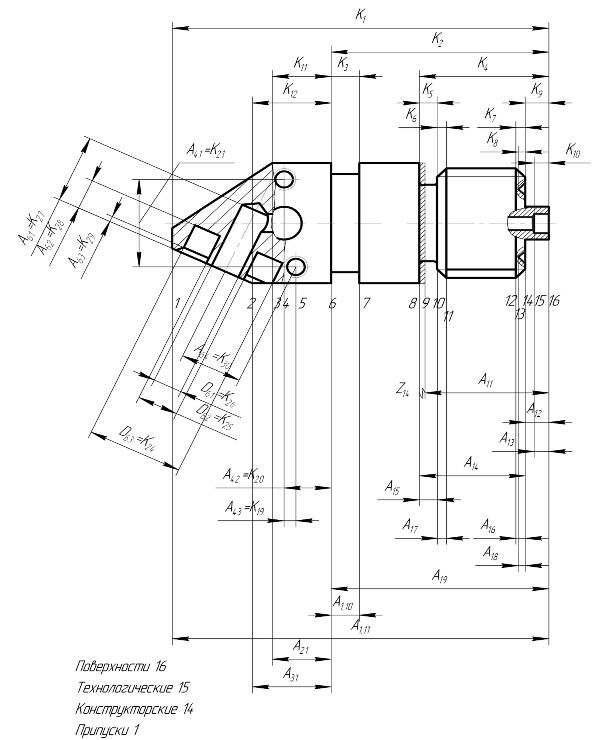

2 Анализ технологической операции

3 Выбор системы станочного приспособления

4 Обоснование и выбор установочных элементов и зажимного устройства приспособления. Расчёт зажимного устройства

5 Обоснование и выбор элементов приспособления для направления и настройки режущего инструмента на размер

6 Расчет приспособления на точность

Заключение

Список используемой литературы

Введение

Затраты на изготовление и эксплуатацию разнообразной технологической оснастки составляют до 20% от себестоимости продукции, а стоимость и сроки подготовки производства в основном определяются величиной затраты труда и времени на проектирование и изготовление технологической оснастки. Наибольший удельный вес в общей массе оснастки имеют станочные приспособления, с помощью которых решаются три основные задачи:

1) базирование обрабатываемых деталей на станках с выверкой по проверочным базам заменяется базированием без выверки, что ускоряет процесс базирования и обеспечивает возможность автоматического получения размеров на настроенных станках;

2) повышается производительность и облегчаются условия труда рабочих за счет механизации и автоматизации приспособлений, а также за счёт применения многоместной, позиционной и непрерывной обработки;

3) расширяются технологические возможности станков, что позволяет на обычных станках выполнять такую обработку или получать такую точность, для которых эти станки не предназначены.

В решении задач по ускорению научно-технического прогресса и повышению эффективности общественного производства важная роль принадлежит машиностроению, которое является базой технического перевооружения промышленности. Успех решения этих задач во многом определяется разработкой и внедрением в производство оптимальных технологических процессов изготовления машин, обеспечивающих их высокое качество при минимально возможных производственных затратах. Реализация таких технологических процессов требует разработки и изготовления соответствующей технологической оснастки.

1 Задание на проектирование

Следует разработать конструкцию приспособления для растачивания отверстий в детали "рычаг", выдерживая размеры Æ50H7 и Æ35H7 мм.

Материал заготовки - сталь 45Л. Станок – сверлильно – фрезерно – расточный – вертикальный 2256ВМФ4. Режущий инструмент – резец 2141 – 0511 ГОСТ 18873-73. Материал режущей части из твердого сплава. Режимы резания: S = 0,35 мм/об; t = 0,4 мм.

2 Анализ технологической операции

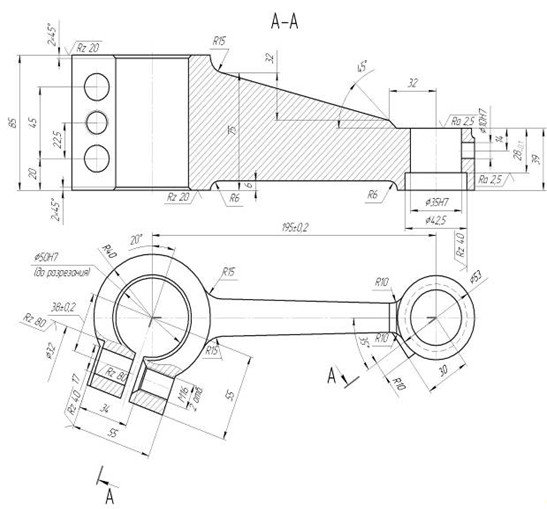

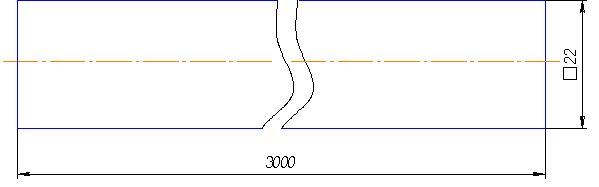

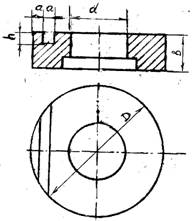

Рисунок 1 - Операционный эскиз

Согласно заданию предлагается разработать конструкцию станочного приспособления для обработки отверстий в детали «рычаг».

Учитывая требуемую точность обработки и шероховатость получаемых поверхностей, можно утверждать, что обработку можно выполнить методом растачивания.

Базирование заготовки производиться по образующим рычага Æ80 и Æ53 мм, и по нижней плоскости. Выбранная схема базирования обеспечивает выполнение требуемых размеров и взаимного расположения поверхностей.

Обработка производится на сверлильно – фрезерно – расточный – вертикальный 2256ВМФ4 станке. Основные характеристики станка, необходимые при разработке конструкции приспособления, следующие :

- рабочая поверхность стола, мм................. 630х1000.

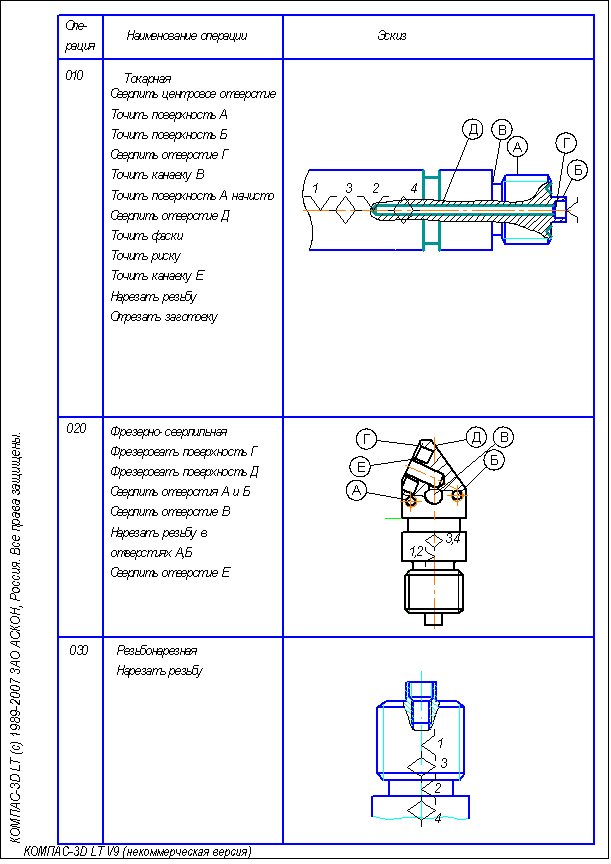

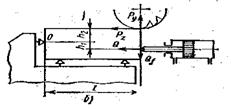

3 Выбор системы станочного приспособленияУчитывая метод обработки (фрезерование) и сравнительно небольшую годовую программу выпуска детали, в данном случае целесообразно применить систему универсально-наладочных приспособлений (УНП), область применения которых охватывает все типы серийного производства.

Конструкция УНП состоит из двух частей: базового блока и сменных наладок к нему. Базовый блок, как правило, стандартизирован и включает в себя корпус, элементы механизации и элементы, позволяющие устанавливать сменные наладки. Наладки проектируются и изготавливаются с учетом конфигурации конкретной заготовки. Таким образом, при проектировании этого приспособления необходимо спроектировать наладку и выбрать для нее стандартизированный базовый блок.

Применение такой системы станочного приспособления сокращает сроки подготовки производства, уменьшает себестоимость изготовления деталей и сокращает время переналадки технической системы обработки при смене объекта производства.

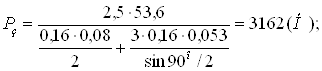

4 Обоснование и выбор установочных элементов и зажимного устройства приспособления. Расчёт зажимного устройстваДля реализации схемы базирования, указанной на операционном эскизе, необходимо выбрать или спроектировать установочные элементы приспособления.

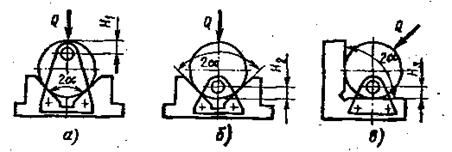

Для базирования заготовки по Æ80 выбираем призму 7033-0109 ГОСТ 12197-66, по Æ53 призму 7030-0035 ГОСТ 12193-66.

Базировании заготовки по поверхности Æ80 производится призмой и опорой 7035-0290 ГОСТ 4084-68 которая необходима чтобы рычаг не вылетел из неподвижной призмы, из за конструктивной особенности детали. При этом необходимо предусмотреть конструктивные элементы (канавки, прорези, обнизки, пазы и т.д.), обеспечивающие выход режущего инструмента и свободное удаление стружки. Совокупность трех указанных установочных элементов для фрезерного приспособления системы УНП должна образовывать его наладочную часть, устанавливаемую на нижней плите базового блока.

Исходной величиной для выбора базового блока является требуемая величина силы закрепления.

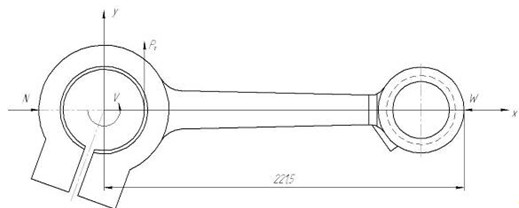

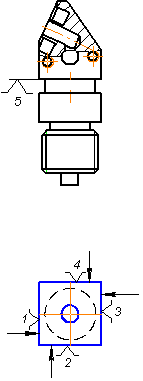

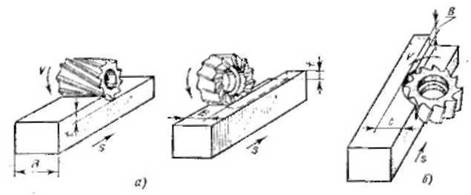

Определим эту силу, для чего составим схему сил и моментов, действующих на заготовку при ее обработке (см. рисунок 2).

Рисунок 2 - Схема сил, действующих на заготовку

При растачивание на заготовку действуют силы закрепления W, реакции опор N, силы трения F![]() = W · f и F

= W · f и F![]() = N · t, силы резания Fн и Fv. Сила резания определяется из соотношения:

= N · t, силы резания Fн и Fv. Сила резания определяется из соотношения:

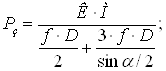

![]()

где Ср, х, у, n - коэффициенты и показатели системы, определяемые экспериментально; для наших условий: Ср = 300; х = 1; у = 0,75; n = -0,75; t = 0,4 мм - глубина

резания; s = 0,35 мм/об - подача; К![]() - коэффициент, учитывающий качество обрабатываемого материала и определяемый формулой:

- коэффициент, учитывающий качество обрабатываемого материала и определяемый формулой:

К![]() = (sв/750)

= (sв/750)![]() ;

;

где sв - предел прочности материала заготовки при растяжении - для стали 45Л sв = 738 МПа

n = 0,3 - показатель степени.

![]()

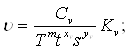

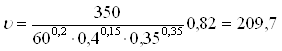

Скорость резания

где Cv = 350 – коэффициент для скорости резания;

m, x , y – показатели степени, m = 0,20; x = 0,15; y = 0,35;

Kv = Kmv · Knv · Kuv – коэффициент, учитывающий фактические условия резания;

Kmv = = 0,91 – коэффициент, учитывающий влияние материала заготовки;

= 0,91 – коэффициент, учитывающий влияние материала заготовки;

Knv = 0,9 – коэффициент, учитывающий состояние поверхности;

Kuv = 1 – коэффициент, учитывающий материал инструмента;

Kv = 0,91 · 0,9 · 1 = 0,82;

Т = 60 мин – время стойкости инструмента;

(м/мин);

(м/мин);

Частота вращения шпинделя:

![]()

Ближайшее паспортное значение: ![]() ,

,

тогда, ![]()

Сила резания:

![]()

Тогда максимальный момент кручения будет равен:

![]()

Силу закрепления можно найти из уравнения:

Где f - коэффициент трения, значения которого принимаем равными 0,16, коэффициент запаса К = 2,5, Тогда сила закрепления заготовки:

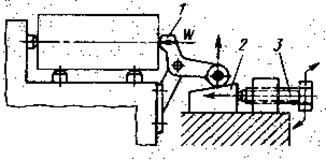

Определяем рабочий диаметр пневмоцилиндра Q:

![]()

где ![]() - удельное давление сжатого воздуха,

- удельное давление сжатого воздуха,

![]() ;

;

![]() - коэффициент полезного действия пневмоцилиндра,

- коэффициент полезного действия пневмоцилиндра,

![]() = 0,85…0,95.

= 0,85…0,95.

D =![]()

Рабочий диаметр пневмоцилиндра выбираем из нормализованного ряда (D = 90 мм).

Похожие работы

... (фрезерный, токарный, шлифовальный). Оно не требует больших затрат на изготовление, но в тоже время позволяет значительно ускорить обработку отверстий в держателе. Данное приспособление целесообразно применять в любом типе производства. 1.7.2 Разработка технологической схемы сборки Последовательность общей сборки изделия в основном определяется его конструктивными особенностями и принятыми ...

... по диаметр гидроцилиндра равным , ход поршня . Гидроцилидр двойного действия: толкающая сила , тянущая . 2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса» 2.2.1. Техническое задание на специальное станочное приспособление 1. Принципиальная схема базирования заготовки Рис. Схема базирования заготовки. В качестве опорной поверхности ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... технолога-машиностроителя в2-х томах, под ред. КосиловойА.Г., Мещерякова И.П.М. "Машиностроение" 1985. 1. Цель задания: Приобретение знаний и навыков по базированию деталей, проектированию приспособлений для закрепления и обработки деталей машин, умению пользования справочной литературой. 2. Последовательность выполнения задания: 2.1 Пояснительную записку выполнять листах формата А 4 и ...

0 комментариев