Навигация

Технологический процесс механической обработки детали Траверса, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, ...

Выпускная квалификационная работа выполнена студенткой группы Свд-42 Пчелинцевой Анной Юрьевной.

В данной пояснительной записке представлены: технологический процесс механической обработки детали “Траверса”, проект специального станочного приспособления для фрезерования паза детали, проект специального станочного приспособления для фрезерования контура детали, проект специального станочного приспособления для сверления отверстий, проект металлорежущего инструмента в расчете на годовую программу выпуска 50 самолетов в год.

Все расчеты и принятые конструктивно-технологические решения обоснованы с экономической точки зрения.

Графическая часть курсовой работы представлена следующими чертежами:

Чертеж детали 2 листа (А2)

Анализ точности механической обработки 2 листа (А1)

Технологические эскизы механической обработки 1 лист (А1)

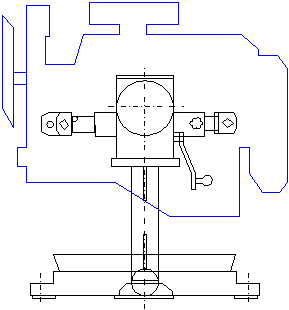

Технологический проект станочного приспособления на операцию фрезерования паза детали 2 листа (А1,А2)

Технологический проект станочного приспособления на операцию фрезерования контура детали 1 лист (А1)

Технологический проект станочного приспособления на операцию сверления отверстий 1 лист (А1)

Технологический проект режущего инструмента 1 лист (А3)

Технологический проект мерительного инструмента 1 лист (А3)

Пояснительная записка содержит:

Всего листов пояснительной записки 72 листа

Приложений 3

Список использованной литературы 14 источников

СОДЕРЖАНИЕ

ВВЕДЕНИЕ_____________________________________________ 7

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ___________________________ 8

1.1. Служебное назначение детали и анализ ТУ__________________ 9

1.2. Выбор типа производства________________________________ 11

1.3. Выбор метода получения заготовки и его обоснование_______ 12

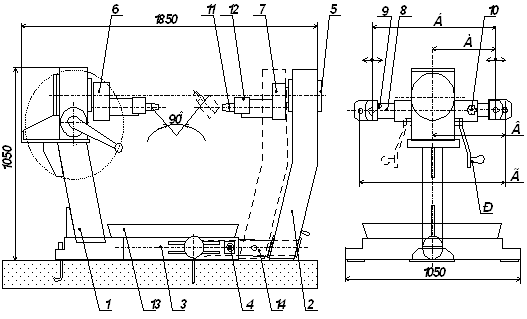

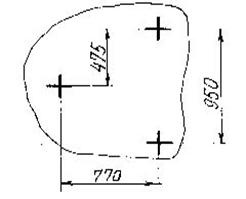

1.4. Разработка технологического маршрута, выбор метода обработки и технологического оборудования___________________________ 14

1.5. Анализ точности________________________________________ 19

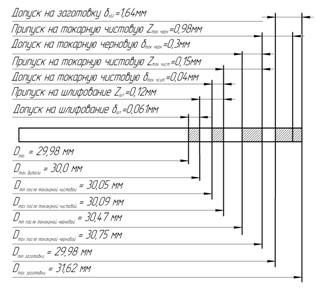

1.6. Расчет технологических припусков________________________ 20

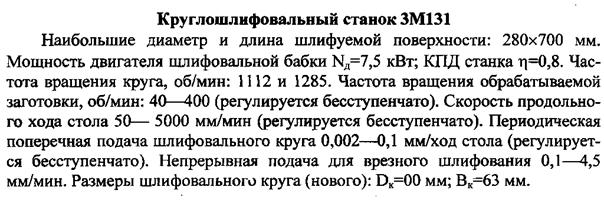

1.7. Расчет режимов резания_________________________________ 21

2. КОНСТРУКТОРСКАЯ ЧАСТЬ__________________________ 27

2.1. Проектирование специального станочного приспособления на операцию фрезерования паза детали «Траверса»______________________ 28

2.2. Проектирование специального приспособления на операцию фрезерования контура детали «Траверса»_______________________________ 34

2.3. Проектирование специального станочного приспособоения на операцию сверления отверстий в детали «Траверса»___________________ 38

2.4. Проектирование специального режущего и мерительного инструмента_______________________________________________________ 43

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ____________________________ 49

3.1. Технико-экономическое обоснование выбора конструкции приспособления на операцию фрезерования паза детали_____________________ 50

3.2. Технико-экономическое обоснование приспособления на операцию фрезерования контура детали_____________________________ 51

3.3. Технико-экономическое обоснование выбора конструкции приспособления на операцию сверления___________________________________ 52

3.4. Технико-экономическое обоснование применения специального инструмента_______________________________________________________ 54

3.5. Технико-экономическое обоснование выбора маршрута______ 55

4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ И ЭКОЛОГИЯ_ 59

4.1. Общие сведения.________________________________________ 60

4.2. Опасные и вредные факторы, вызывающие травматизм и профессиональные заболевания.___________________________ 60

4.3. Общие требования и средства безопасности при работе на металлорежущих станках.________________________________________________ 64

4.4. Роль технолога в обеспечении БЖД. Экология._____________ 66

ЗАКЛЮЧЕНИЕ_________________________________________ 69

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ_____________ 70

ПРИЛОЖЕНИЯ________________________________________ 72

ВВЕДЕНИЕ

Основной целью данной выпускной квалификационной работы бакалавра является получение навыков разработки технологических процессов механической обработки и проектирования специальных станочных приспособлений, специального режущего инструмента.

В данной работе произведен анализ служебного назначения детали, технических требований и точности. Проведено экономическое обоснование выбора способа получения заготовки, а так же рассчитаны технологические припуски и выбираются режимы резания.

На основании этого выбираются оборудование, режущий и мерительный инструмент, разрабатываются два альтернативных варианта технологических процессов механической обработки детали “Траверса” и приводится их экономическое обоснование. Далее проектируются специальные станочные приспособления на следующие операции: фрезерования паза детали, контура детали и сверления отверстий. На каждое приспособление выполнен анализ точности и силовой расчет.

При выполнении ВКР уделяется внимание экономическому обоснованию выбора приспособления путем подсчета затрат на проектирование, изготовление, эксплуатацию и расчета ожидаемой экономии. Оценивается экономическая эффективность использования специального режущего и мерительного инструмента и спроектированных приспособлений. Это дает возможность предложить оптимальный вариант технологического процесса изготовления детали.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1. Служебное назначение детали и анализ ТУ

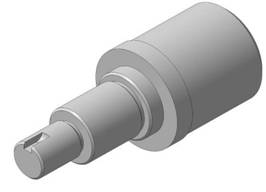

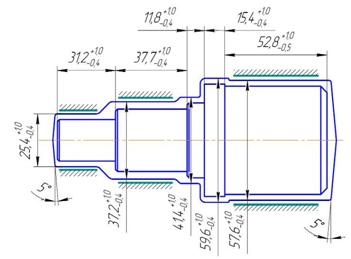

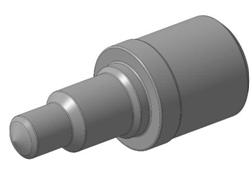

Деталь КП.206.9373.1301.61 «Траверса» располагается в закрылке, в его передней точке крепления. Траверса соединяет сам закрылок с подвижной частью механизации – корреткой.

ТУ1. Отклонение от номинальной величины размера 225 не должно превышать 0,115 мм.

Невыполнение этого условия может привести к затруднению сборки узла.

Контроль ТУ1 осуществлять штангенциркулем ШЦ-05 0-250 ГОСТ 166-80.

ТУ6. Отклонение от перпендикулярности поверхности 21, 22 относительно поверхности 18, 20 не должно превышать 0,05 мм.

Несоблюдение этого условия может привести к перекосу детали при сборке, вследствие чего возможно возникновение внутренних напряжений.

Схема контроля см. рис.

ТУ7. Отклонение от перпендикулярности поверхности 16, 17 относительно поверхности 11, 15 не должно превышать 0,05 мм.

Несоблюдение этого условия приведет к повышенному износу детали, заклиниванию при работе.

Схема контроля см. рис.

ТУ8. Отклонение от симметричности поверхности относительно поверхности не более 0,2 мм.

Несоблюдение этого условия может привести к повышенному износу и уменьшению срока службы детали.

Схема контроля

ТУ2. Отклонение номинальной величины размера 102 не должно превышать 0,087 мм.

Несоблюдение этого условия может привести к затруднению сборки и работы узла.

Контроль производить штангенциркулем ШЦ-05 ГОСТ 166-80.

ТУ3. Отклонение номинальной величины размера 58 не должно превышать 0,074 мм.

Несоблюдение этого условия может привести к повышенному трению, износу, заклиниванию.

Контроль осуществлять нутромером микрометрическим ГОСТ 7470-78.

ТУ4. Отклонение от номинальной величины размера 46 мм не должно превышать 0,062 мм.

Несоблюдение этого условия может привести к повышенному износу, трению.

Контроль осуществлять микрометром рычажным ГОСТ 6507-78.

ТУ5. Отклонение от перпендикулярности поверхности 23 относительно поверхности 18 не должно превышать 0,15 мм.

Несоблюдение этого условия может привести к значительному перекосу собираемого узла.

Схема контроля см. рис.

1.2. Выбор типа производства

Тип производства характеризуется коэффициентом закрепления операций КЗ.О..

Условно различают три основных типа производства: массовое, серийное и единичное.

Приняты следующие коэффициенты серийности:

- для массового производства - ![]() ;

;

- для крупносерийного - ![]() ;

;

- для среднесерийного - ![]() ;

;

- для мелкосерийного - ![]() ;

;

- для единичного - ![]() .

.

На базовом предприятии в цехе 251 имеется 300 рабочих мест. Он изготавливает 1500 наименований деталей и на одну деталь в среднем приходится по 8 операций, то есть

![]() .

.

Таким образом, производство является мелкосерийным.

1.3. Выбор метода получения заготовки и его обоснованиеРасчет произведен по методике изложенной в [9, 120].

Рассмотрим два варианта изготовления данной детали: кованая штамповка и поковка.

1. Коэффициент использования материала:

![]() ;

;

![]() .

.

2. Трудоемкость изготовления ![]() детали для нового варианта:

детали для нового варианта:

![]() ;

;

![]() - трудоемкость по базовому варианту, мин;

- трудоемкость по базовому варианту, мин;

![]() ,

, ![]() - масса заготовки, кг при новом и базовом варианте.

- масса заготовки, кг при новом и базовом варианте.

![]() .

.

3. Снижение материалоемкости, кг:

![]() ;

;

![]() - годовой объем выпуска детали, шт;

- годовой объем выпуска детали, шт;

![]() .

.

4. Себестоимость ![]() изготовления детали:

изготовления детали:

![]() ;

;

Стоимость основных материалов:

![]() ;

;

![]() - масса заготовки по варианту,

- масса заготовки по варианту, ![]() ;

;

![]() - стоимость материала заготовки,

- стоимость материала заготовки, ![]() ;

;

![]() - коэффициент транспортных расходов (

- коэффициент транспортных расходов (![]() для черных металлов и

для черных металлов и ![]() для других);

для других);

![]() - масса отходов на одну деталь,

- масса отходов на одну деталь, ![]() ;

;

![]() ;

;

![]() .

.

Заработная плата основных рабочих:

![]() ;

;

![]() - коэффициент выполнения норм;

- коэффициент выполнения норм;

![]() - коэффициент, учитывающий премирование;

- коэффициент, учитывающий премирование;

![]() - коэффициент отчисления по социальному страхованию;

- коэффициент отчисления по социальному страхованию;

![]() - штучное время на операцию;

- штучное время на операцию;

![]() - часовая тарифная ставка,

- часовая тарифная ставка, ![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Экономия по себестоимости:

![]() ;

;

![]() за год.

за год.

Вывод: проведя данный анализ можно сделать вывод, что штампованная заготовка по экономическим затратам на много выгоднее заготовки полученной из поковки.

1.4. Разработка технологического маршрута, выбор метода обработки и технологического оборудования 1-й вариант технологического процесса (базовый вариант)Таблица 1.1.

| № операции | № перехода | Наименование операции | Оборудование |

| 005 | Входной контроль | ||

| 010 | Маркировочная | ||

| 015 | Фрезерная | ||

| 1 | Фрезеровать штамповочный облой | FV36CUGUR | |

| 020 | Разметочная | ||

| 025 | Контрольная | ||

| 030 | Фрезерная | FV36CUGUR | |

| 1-3 | Фрезеровать поверхности 1, 5, 8 предварительно | ||

| 4 | Переустановить заготовку | ||

| 5-7 | Фрезеровать поверхности 2, 6, 10 предварительно | ||

| 035 | Фрезерная | FV36CUGUR | |

| 1-2 | Фрезеровать поверхности 11, 15 предварительно | ||

| 3 | Переустановить прихват | ||

| 4-5 | Фрезеровать поверхности 18, 20 предварительно | ||

| 040 | Сверлильная | 2Н125 | |

| 1-2 | Сверлить 2 отв. 16, 17 | ||

| 3 | Сменить инструмент | ||

| 4-5 | Сверлить 2 отв. 23, 24 | ||

| 045 | Разметочная | ||

| 1 | Разметить контур заготовки | ||

| 050 | Фрезерная | FV36CUGUR | |

| 1 | Развернуть шпиндель станка на 13°40’ | ||

| 2 | Фрезеровать поверхность 31 | ||

| 3 | Развернуть шпиндель станка на 21°30’ | ||

| 4 | Фрезеровать поверхность 26 | ||

| 5-6 | Переустановить заготовку, развернуть шпиндель на 7°40’ | ||

| 7 | Фрезеровать поверхность 26 | ||

| 8-9 | Сменить инструмент, развернуть шпиндель станка | ||

| 10 | Фрезеровать поверхность 27 | ||

| 11 | Развернуть шпиндель станка на 1°20’ | ||

| 12 | Фрезеровать поверхность 28 | ||

| 055 | Фрезерная | FV36CUGUR | |

| 1-2 | Обкатать поверхности 25, 29 | ||

| 060 | Фрезерная | ||

| 1 | Фрезеровать поверхности 1, 5 начисто | ||

| 2 | Фрезеровать поверхность 3 | ||

| 3 | Фрезеровать поверхность 7 | ||

| 4 | Фрезеровать поверхности 8, 4 | ||

| 5 | Фрезеровать поверхности 6, 2 | ||

| 065 | Фрезерная | FV36CUGUR | |

| 1 | Фрезеровать поверхность 9 начисто | ||

| 2-4 | Фрезеровать поверхности 12, 13, 14 | ||

| 5 | Фрезеровать поверхность 15 начисто | ||

| 6 | Переустановить прихват | ||

| 7 | Фрезеровать поверхность 18 начисто | ||

| 8 | Фрезеровать поверхность 19 | ||

| 9 | Фрезеровать поверхность 20 начисто | ||

| 070 | Сверлильная | 2Н125 | |

| 1 | Сверлить отв. 21, 22 | ||

| 2 | Сверлить отв. 16, 17 | ||

| 3 | Цековать отв. 16, 17 | ||

| 4 | Цековать отв. 23, 24 | ||

| 075 | Фрезерная | FV36CUGUR | |

| 1 | Обкатать поверхность 25 | ||

| 080 | Контрольная | ||

| 1 | Контролировать шероховатость | ||

| 085 | Промывочная | ||

| 090 | Контрольная | ||

| 1 | Контролировать качество промывки, трещин | ||

| 095 | Люмконтроль | ||

| 100 | Виброшлифование | ||

| 105 | Виброупрочнение | ||

| 110 | Контрольная | ||

| 115 | Расточная | 2Е450 | |

| 1 | Расточить отв. 16, 17 | ||

| 2 | Расточить отв. 21, 22 | ||

| 3 | Расточить отв. 23, 24 | ||

| 120 | Контрольная | ||

| 125 | Маркировочная | ||

| 130 | Измерительная | ||

| 135 | Контрольная | ||

| 140 | Упаковывание | ||

| 145 | Транспортирование |

Таблица 1.2.

| № операции | № перехода | Наименование операции | Оборудование |

| 005 | Входной контроль | ||

| 010 | Маркировочная | ||

| 015 | Разметочная | ||

| 020 | Фрезерная | ||

| 1 | Установить заготовку | ||

| 2 | Фрезеровать штамповочный облой | ||

| 025 | Контрольная | ||

| 030 | Программно-фрезерная | Станок С2240СФ3 координатно-сверлильный фрезерно-расточной | |

| 1 | Установить заготовку в УСП | ||

| 2-6 | Фрезеровать поверхности 1, 3, 5, 7, 8 | ||

| 7-11 | Фрезеровать поверхности 2, 4, 6, 9, 10 | ||

| 035 | Сверлильная | Станок С2240СФ3 координатно-сверлильный фрезерно-расточной | |

| 1 | Установить заготовку в УСП | ||

| 2-4 | Сверлить 3 отв. 16, 21, 23 | ||

| 5 | Переустановить заготовку | ||

| 6-8 | Сверлить 3 отв. 17, 22, 24 | ||

| 9 | Сменить инструмент | ||

| 10-12 | Зенкеровать 3 отв. 17, 22, 24 | ||

| 13 | Переустановить заготовку | ||

| 14-16 | Зенкеровать 3 отв. 16, 21, 23 | ||

| 17 | Сменить инструмент | ||

| 18-20 | Развернуть 3 отв. 16, 21, 23 | ||

| 21 | Переустановить заготовку | ||

| 22-24 | Развернуть 3 отв. 17, 22, 24 | ||

| 040 | Программно-фрезерная | Станок С2240СФ3 координатно-сверлильный фрезерно-расточной | |

| 1 | Фрезеровать поверхности 11, 15 предварительно | ||

| 2 | Фрезеровать поверхности 18, 20 предварительно | ||

| 3 | Сменить инструмент | ||

| 4-5 | Фрезеровать поверхности 11, 12, 13, 14, 15, 18, 19, 20 начисто | ||

| 6 | Контроль размеров | ||

| 045 | Программно-фрезерная | Станок С2240СФ3 координатно-сверлильный фрезерно-расточной | |

| 1 | Установить заготовку в приспособление | ||

| 2 | Фрезеровать поверхности 25, 26, 27, 28, 29, 30, 31 предварительно | ||

| 3 | Фрезеровать поверхности 25, 26, 27, 28, 29, 30, 31 окончательно | ||

| 050 | Контрольная | ||

| 055 | Промывочная | ||

| 060 | Контрольная | ||

| 065 | Люмконтроль | ||

| 070 | Виброшлифование | ||

| 075 | Виброупрочнение | ||

| 080 | Контрольная | ||

| 085 | Маркировочная | ||

| 090 | Измерительная | ||

| 095 | Контрольная | ||

| 100 | Упаковочная | ||

| 105 | Транспортировочная |

(См. 1 и 2 лист графической части курсового проекта)

Проанализировав два варианта технологического процесса изготовления детали «Траверса» можно сделать вывод, что второй вариант технологического процесса не обеспечивает заданной точности по параметрам: ![]() . Для получения заданного коэффициента точности я во втором варианте технологического процесса заменен универсальный фрезерный станок FV36CUGUR на четырех координатный сверлильный фрезерно-расточной станок С2440СФ3, а также совмещено несколько операций и обработки детали на одном станке.

. Для получения заданного коэффициента точности я во втором варианте технологического процесса заменен универсальный фрезерный станок FV36CUGUR на четырех координатный сверлильный фрезерно-расточной станок С2440СФ3, а также совмещено несколько операций и обработки детали на одном станке.

1. Исходная заготовка: штамповка, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

; ![]() ;

; ![]() .

.

2. Заготовка после чернового фрезерования: ![]() ;

; ![]() ;

; ![]() ;

; ![]() , погрешность по 11 квалитету:

, погрешность по 11 квалитету: ![]() . [10,185]

. [10,185]

3. Фрезерование чистовое: ![]() ;

; ![]() ;

; ![]() ;

; ![]() . [10,188]

. [10,188]

Чистовое фрезерование:

;

;

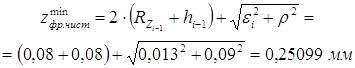

Номинальный (расчетный) припуск ![]()

![]() ;

;

![]() .

.

Максимальный припуск: ![]()

![]() .

.

Фрезерование черновое:

Номинальный наибольший операционный размер на фрезерование черное ![]() ;

;

![]() .

.

Минимальный припуск на черновое фрезерование:

![]() .

.

Номинальный (расчетный) припуск на фрезерование черное:

![]() .

.

Расчетный размер заготовки:

![]() .

.

| Технологические переходы обработки поверхностей | Элементы припусков | Расчет. припуск. | Расчет. разм., мм | Допуск, мкм | Предел. | Пред. знач. прип. | |||||

|

|

|

|

|

|

|

|

| ||||

| Заготовка | 160 | 250 | 0,224 | 0,12 | - | 101,83 | 2000 | 101,93 | 102,52 | - | - |

| Фрезерование черновое | 80 | 80 | 0,012 | 0,09 | 0,66 | 101,47 | 220 | 101,47 | 100,81 | 0,66 | 1,63 |

| Фрезерование чистовое | 20 | 30 | 0,008 | 0,055 | 0,25 | 100,33 | 87 | 100,33 | 100,56 | 0,25 | 0,55 |

Расчеи произведен по методике изложенной в [3].

1.7. Расчет режимов резанияФрезерование.

На вертикально-фрезерном сверлильно-расточном станке С2240СФ3 производится черновое фрезерование контура детали с высотой ![]() и

и ![]() . Припуск на обработку

. Припуск на обработку ![]() . Обрабатываемый материал – титановый сплав

. Обрабатываемый материал – титановый сплав ![]() с

с ![]() , обработка черновая,

, обработка черновая, ![]() .

.

I. Выбор инструмента.

Принимаем фрезу концевую 32 ОСТ 2462-2-75 из быстрорежущей стали Р6М5К5 с числом зубьев ![]() [11, 426].

[11, 426].

II. Назначаем режимы резания.

1. Припуск снимаем за два рабочих хода ![]() .

.

2. Подача на зуб ![]() .

.

Похожие работы

... , предъявляемых к рабочим определенного тарифного разряда в зависимости от сложности и точности работ, условий труда и требующихся для выполнения этих работ знаний и практических навыков. В машиностроении принята шестиразрядная система тарификации работ. По приведенным выше формулам рассчитываем технические нормы времени на все операции технологического процесса. Точение черновое . - ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

0 комментариев