Навигация

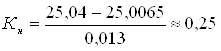

Окончательное шлифование

3. Окончательное шлифование

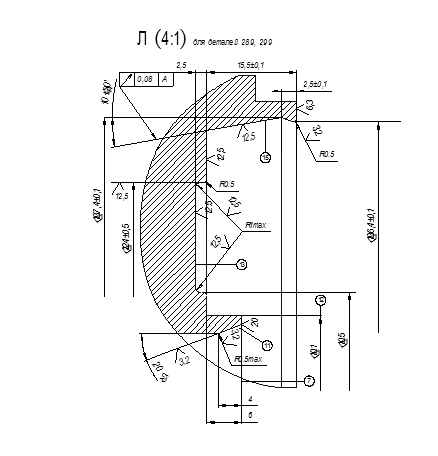

Контролируется оси Ø![]() .Находим верхний и нижний пределы поля допуска.

.Находим верхний и нижний пределы поля допуска.

dmin=26,035мм, dmax = 26,048 мм

Результаты измерений представлены в таблице.

| № п/п | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Диаметр | 25,035 | 25,04 | 25,03 | 25,05 | 25,048 | 25,04 | 25,035 | 25,042 | 25,038 | 25,035 |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 25,04 | 25,048 | 25,036 | 25,042 | 25,044 | 25,045 | 25,032 | 25,04 | 25,035 | 25,048 |

Находим среднее арифметическое данной выборки (х):

![]() мм

мм

Находим размах (R):

R = 25,05 – 25,03 = 0,02 мм

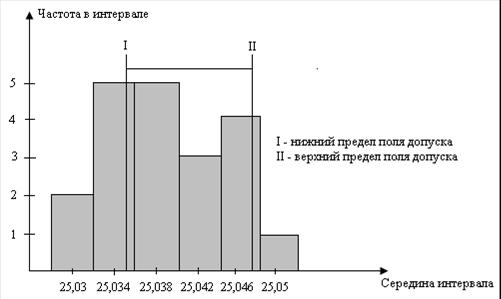

Затем строим гистограмму, представляющую собой метод представления данных, сгруппированных по частоте попадания в определенный (заранее установленный) интервал. Далее разбиваем диапазон распределения наружного диаметра оси на равные интервалы.

Исходя из полученного значения размаха, выбираем 5 интервалов по 0,004мм каждый, строим таблицу.

| № п/п | Середина интервала | Граница интервала | Частота в интервале |

| 1 | 25,03 | 25,028 25,032 | 2 |

| 2 | 25,034 | 25,032 25,036 | 5 |

| 3 | 25,038 | 25,036 25,04 | 5 |

| 4 | 25,042 | 25,04 25,044 | 3 |

| 5 | 25,046 | 25,044 25,048 | 4 |

| 6 | 25,05 | 1 |

Строим гистограмму распределения значений.

Рис.11 Гистограмма распределения значений наружного диаметра оси

Результаты проделанных расчетов вносим в таблицу.

| № п/п | Размер хi(мм) | Отклонение от среднего арифметического, (хi-х)2 | Квадрат отклонения, (хi-х)2 | Расчеты |

| 1 | 25,035 | -0,05 | 0,0025 | Сумма квадратов отклонений ∑(хi-х)2 =0,0625 Среднее арифметическое этой суммы

Среднее квадратическое отклонение

|

| 2 | 25,04 | 0 | 0 | |

| 3 | 25,03 | -0,1 | 0,001 | |

| 4 | 25,05 | 0,1 | 0,001 | |

| 5 | 25,048 | 0,08 | 0,0064 | |

| 6 | 25,04 | 0 | 0 | |

| 7 | 25,035 | 0,05 | 0,0025 | |

| 8 | 25,042 | 0,02 | 0,0004 | |

| 9 | 25,038 | -0,02 | 0,0004 | |

| 10 | 25,035 | -0,05 | 0,0025 | |

| 11 | 25,04 | 0 | 0 | |

| 12 | 25,048 | 0,08 | 0,0064 | |

| 13 | 25,036 | -0,04 | 0,0016 | |

| 14 | 25,042 | 0,02 | 0,0004 | |

| 15 | 25,044 | 0,04 | 0,0016 | |

| 16 | 25,045 | 0,05 | 0,0025 | |

| 17 | 25,032 | -0,08 | 0,0064 | |

| 18 | 25,04 | 0 | 0 | |

| 19 | 25,035 | -0,05 | 0,0025 | |

| 20 | 25,048 | 0,08 | 0,0064 |

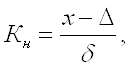

Исходя из полученных результатов, рассчитываем суммарное поле рассеяния (ω), коэффициенты точности обработки (Кт) и точности настройки (Кн).

![]() , где

, где

k – коэффициент, определяемый законом распределения (k = 6 для нормального закона).

где

где

ω – суммарное поле рассеяния.

где

где

∆ - координата середины поля допуска

![]()

Исходя из полученных коэффициентов, находим суммарный процент вероятного брака Q.

Q ≈ 37

Заключение

Анализ рассчитанных статистических характеристик, графиков и существующей системы контроля позволили сделать следующие выводы:

1.Некоторые операции (токарная обработка (вероятный процент брака Q=27%), предварительное (вероятный процент брака Q=53%) и окончательное (вероятный процент брака Q=37%) шлифование) не полностью удовлетворяют требованиям точности, и в целом точность технологического процесса обработки оси ниже требуемой.

2.Основной метод обеспечения качества – контроль после обработки, что не обеспечивает своевременной корректировки технологического процесса.

3.Отсутсвует дифференцированный поход к назначению допусков и методике контроля различных параметров, не принимается во внимание существующие корреляционные связи и возможности оборудования.

Что же касается точности оборудования, то рассчитанный вероятный процент брака для каждой технологической операции, позволил сделать вывод о том, что применяемое при токарной обработке, предварительном и окончательном шлифовании, оборудование неправильно налажено и следует принять меры по правильной наладке и периодической подналадке применяемого оборудования.

Список использованной литературы

1. Д.С.Савровский. Обоснование варианта технологического процесса // М.: «МИРЭА», 2006 г.

2. В.В. Павловский, В.И. Васильев, Гутман Т.Н.. Проектирование технологических процессов изготовления деталей и машин // М.: Машиностроение, 2003г.

3. Д.С.Савров. Проектирование технологических процессов // М.: «МИРЭА», 2001 г.

4. Д.С. Савров, Головня Д.Г. Конструкционные материалы и их обработка // М.:Высшая школа, 2007 г.

5. В.Г.Мишин. Управление качеством.- М.: «ЮНИТИ», 2000 г.

6. В.A.Лапидус, А.В. Глазунов, Е.Г.Воинова. Статистическое управление процессами. SPC.Перевод с англ.-// Н.Новгород: АО НИЦ КД, СМС «Приоритет», 2004г.

7. В.Н. Спицнадель. Системы качества (в соответствии с международными стандартами ISO семейства 9000) // Учебное пособие. – СПб.: издательский дом «Бизнес-пресса», 2000 г.

Похожие работы

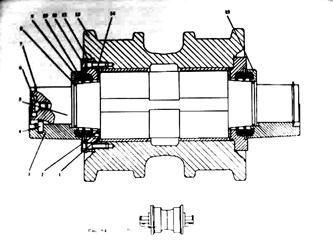

... обеспечения требуемой точности – хорошая коэффициент использования материала 0,78; коэффициент унифицированных поверхностей 0,92. 2.8 Анализ действующего технологического процесса изготовления детали и оформить карты техпроцесса (МК, OK, КЭ) Данный технологический процесс предназначен для мелкосерийного производства и не содержит средств автоматизации и механизации. Маршрутная карта ...

... мероприятия по обеспечению однородности выпускаемой продукции. Все эти мероприятия можно объединить в четыре группы: 1. совершенствование технологии производства; 2. автоматизация производства; 3. технологические (тренировочные) прогоны; 4. статистическое регулирование качества продукции. 2.10. Проектирование технологических процессов с использованием средств ...

... используется оборудование, недозагружены производственные площади и рабочий персонал. Для повышения эффективности деятельности предприятия предлагается внедрить производство новой продукции. При освоении выпуска новой продукции загрузка оборудования повысится, что повысит производительность. Увеличение выпуска продукции, без привлечения дополнительных работников позволит повысить заработную ...

... , комплексными или локальными; стратегическими, тактическими (как правило, годовыми) или оперативными. Распространенными методами организации работ по планированию являются сетевые методы и построение оперограмм. Рассмотрим кратко эти методы. Сетевое планирование и управление (СПУ) — это графоаналитический метод управления процессами создания (проектирования) любых систем. Сетевой график — ...

0 комментариев