Навигация

2. Технологическая часть

2.1 Выбор получения заготовки

Выбор вида заготовки для дальнейшей механической обработки является одним из важных вопросов разработки технологического процесса изготовления детали.

Правильный выбор заготовки – установление ее форм, размеров припуска на обработку, точность размеров и твердости материала, т.е. параметров зависящих от способов ее изготовления - обычно весьма сильно влияет на число операций и переходов, трудоемкость и в конечном итоге на себестоимость детали.

Основными видами механических заготовок являются:

ü отливки черных и цветных металлов,

ü из металлокерамики,

ü кованные и штампованные,

ü из проката,

ü сварные.

В зависимости от типов производства изготовление детали может идти по двум направлениям:

a) из заготовки близкой по форме и размерам готовой детали,

b) получение грубой заготовки с большим припуском.

Деталь «Сухарь» изготовляется в единичном типе производства, заготовки для нее будет штамповка.

2.2. Материал для изготовления детали

Для изготовления детали «Сухарь» используется материал- сталь 45.

Сталь 45 - углеродистая конструкционная сталь с содержанием

С- 0,45%

предел прочности Gв - 598 Мпа

предел текучести Gt - 352 Мпа

твердость по Бринеллю - HВ 229.

Табл. 2.2.1. Свойства конструкционной качественной стали 45

| МАРКА СТАЛИ | Механические свойства | Технологические свойства | ||||||||

| От | Ов | 6,% | Чт % | КС, х105, Дж/м' | НВх10 Па | Обработка | свариваемость | Интервал температур | Пластичность | |

| Х10,Па |

| |||||||||

| 45 | 36 | 61 | 16 | 40 | 5 | 197 |

п | 800- | ||

Сталь указанного химического состава отличается хорошей обрабатываемостью, в том числе и резанию твердосплавным инструментом.

Конструктивно-технологический анализ детали

Обязательным условием обеспечения технологичности детали в механообрабатывающем производстве является выполнения ряда требований ЕСТПП и отраслевых стандартов:

ü конструкция детали должна состоять из стандартных и унифицированных элементов;

ü размеры поверхности детали должны иметь оптимальные, т.е. экономические и конструктивно основанные классы точности и шероховатости;

ü физико-химические и механические свойства материала, жесткость детали, ее форма и размеры должны соответствовать требованиям технологии изготовления;

ü показатели базовой поверхности детали (точность, шероховатость) должны обеспечить точность установки, обработки и контроля;

ü заготовка должна быть получена рациональным способом с учётом объема выпуска и типа производства;

ü сопряжения поверхности деталей различных классов точности и шероховатости должны соответствовать применяемым методам и средствам обработки;

ü обеспечение условий врезания и выхода режущего инструмента, а также хорошего доступа и контроля детали.

В качестве государственных стандартов введена единая система допусков и посадок (ЕСДП).

Ряды основных отклонений определяются из таблиц в зависимости от требуемого квалитета и номинального размера детали.

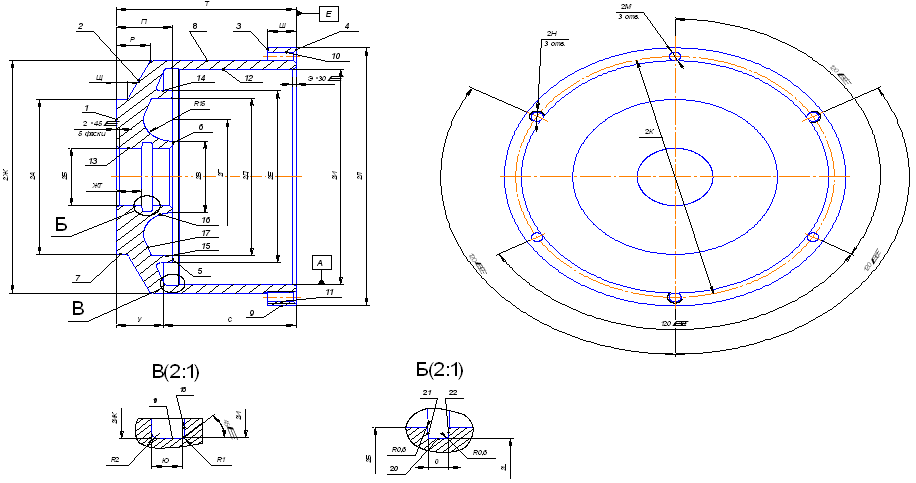

Анализ детали «Сухарь» на технологичность

Табл. 2.2.2. Свойства конструкционной качественной стали 45

| размер | квалитет | предельное отклонение | шероховатость | обозначение размера по чертежу | вид обработки | |

| Ra | класс | |||||

| 80 | 9 | 0 -87 | 12,5 | 3 | ±0,2 | фрезерование |

| 92 | 9 | 0 -87 | 12,5 | 3 | ±0,1 | фрезерование |

| 95 | 9 | 0 -87 | 12,5 | 3 | ±0,3 | фрезерование |

| 65 | 9 | 0 -74 | 12,5 | 3 | ±0,3 | фрезерование |

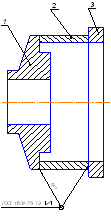

2.3 Разработка технологического маршрута изготовления детали

Технологический маршрут обработки детали «Сухарь» заключается в выполнении следующих операций:

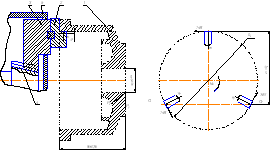

1. Замеряем деталь с помощью штангенциркуля (ШЦ-1), получаем размеры: 80 х 92 х 95

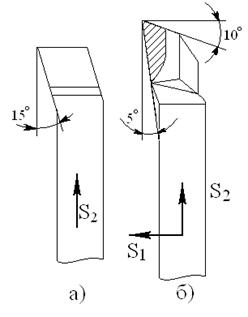

2. Выставляем тиски перпендикулярно цилиндрической фрезе (Р10М9) с помощью угольников (УШ).

3. Исходя из полученных размеров (п.1) и чертежа

±0,03 ±0,02 ±0,01 ±0,03

(60 х 75 х 28 х 10 х 87 х 90),

высчитываем глубину фрезерования каждой из плоскостей. Получаем разницу в 5мм на всех плоскостях.

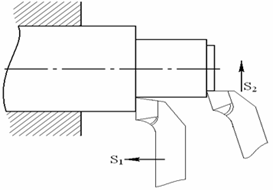

4. Устанавливаем заготовку в тиски, предварительно положив прокладку под саму заготовку. Заготовку зажимаем и выравниваем с помощью рейсмаса по отношению к тискам. Закрепляем.

5. Обрабатываем первый слой заготовки, глубиной резания 2,5мм в два захода.

6. Повторяем п.5 во всех плоскостях каждый раз снимая и закрепляя заготовку в тисках и выравнивая с помощью рейсмаса.

7. Перед выполнением наклонной плоскости, производится дополнительные замеры и разметки с помощью линейки, керна и чертилки, а именно:

a) Делаем замер на одной из двух плоскостей в 87мм, отмечая 60мм керном.

b) Проводим линию будущего фрезерования до края другой плоскости в 87мм при помощи чертилки и получаем глубину фрезерования в 27мм.

8. Зажимаем заготовку в тиски так, чтоб линия фрезерования находилась перпендикулярно цилиндрической фрезе, также при помощи рейсмаса.

9. Фрезеруем в пять заходов по 5 мм. 2 мм оставляем на чистовую обработку. 2 мм также можно использовать в два захода чистовой обработки по 1 мм.

10. Получаем полуфабрикат с размерами 75х87х60х95

11. Выполняем паз. 28х10 на плоскости в 87 мм.

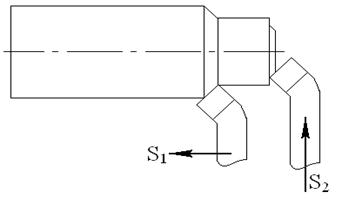

a) Меняем фрезу на дисковую трехстороннюю (ВК8).

b) Высчитываем место (глубину, длину и ширину) фрезерования.

c) Зажимаем заготовку в тиски.

d) Фрезеруем на глубину 10 мм в один заход по 5 мм.

Режимы резания для цилиндрической фрезы (фрезерование детали «Сухарь»)

Табл. 2.3.1. Режимы резания для цилиндрической фрезы (фрезерование детали «Сухарь»)

| D | Z | ширина паза B в мм | Sзуб | глубина снимаемого слоя (глубина фрезерования) | ||

| v | n | S | ||||

| 92 | 18 | 5 | 0.04 | 50 | 180 | 0.04 |

Режимы резания для дисковой трехсторонней фрезы (фрезерование детали «Сухарь»)

Табл. 2.3.2. Режимы резания для дисковой трехсторонней фрезы (фрезерование детали «Сухарь»)

| D | Z | ширина паза B в мм | Sзуб | глубина снимаемого слоя (глубина фрезерования) | ||

| v | n | S | ||||

| 110 | 22 | 28 | 0.05 | 38.9 | 113 | 124 |

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

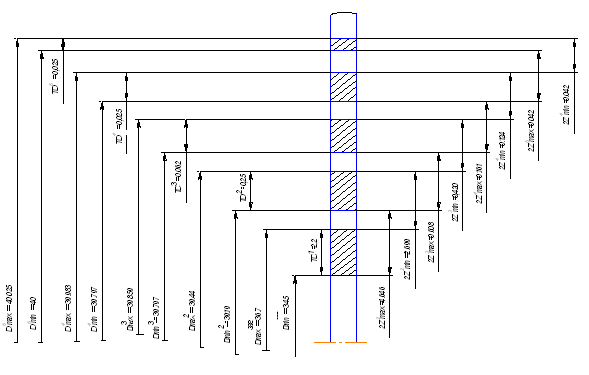

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

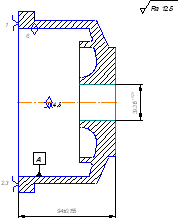

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев