Навигация

Выбор мерительного инструмента

2.7 Выбор мерительного инструмента

Для обработки детали «Сухарь» необходим следующий мерительный инструмент:

ü штангенциркуль ШЦ-1 (для контроля размеров)

ü угольник

ü рейсмас

ü лекальная линейка

Штангенциркуль ШЦ – 1 ±0,3 ±0,2 ±0,1 ±0,3

Применяется для контроля размеров (60 х 75 х 28 х 10 х 87 х 90)

Предназначен для измерения наружных и внутренних размеров деталей. В машиностроении широко используют штангенинструменты. К ним относятся:

ü Штангенциркули (Рис. 2.7.1)

ü Штангенглубиномеры (Рис. 2.7.2)

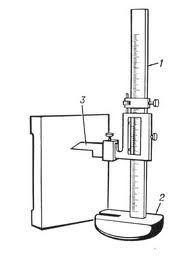

ü Штангенрейсмасы (Рис. 2.7.3)

Рис. 2.7.1. Штангенциркуль

Рис. 2.7.2. Штангенглубиномер

Рис. 2.7.3. Штангенрейсмас

Они выпускаются отечественной промышленностью нескольких типов:

ü ШЦ-І (двусторонний с глубиномером)

ü ШЦ-ІІ (двусторонний)

a) ШЦ-ІІІ (односторонний)

Штангенциркуль - представляет собой штангу с миллиметровой шкалой, губки для наружных и для внутренних измерений. По штанге перемещается рамка с нониусом которая зажимается винтом ч/з пружину.

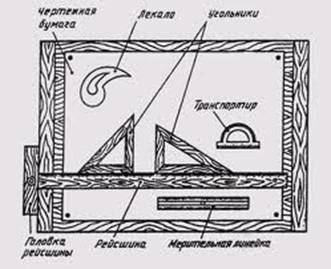

Угольник

Применяется для выверки и установки детали на столе фрезерного станка, проверки и разметки прямых углов. Различают шесть типов:

ü УП – угольники слесарные плоские

ü УШ - угольники слесарные с широким основанием

ü УЛП - угольники лекальные плоские

ü УЛШ - угольники лекальные с широким основанием

ü УЛ – угольник лекальной плитки

ü УЛЦ – угольники лекальные цилиндрические

Рис. 2.7.4. Угольник

В инструментальном производстве применяют преимущественно лекальные угольники.

Лекальные линейки

Наиболее распространенным инструментом для контроля прямолинейности является лекальные линейки. Изготовляются с рабочей поверхностью в виде одного, трех или четырех ребер, закругленных по радиусу не более 0,3 мм:

ü ЛД – двусторонним скосом

ü ЛТ – трехгранная

ü ЛЧ – четырехгранная

Линейками контролируют прямолинейность поверхностей двумя способами:

ü на просвет

ü на краску

Рис. 2.7.5. Лекальные линейки

2.8 Выбор приспособлений и вспомогательного инструмента

Для обработки детали «Сухарь» необходим следующий вспомогательный инструмент:

ü оправка для установки фрезы

ü тиски - для установки заготовки

ü крепеж - болты и гайки

ü установочные кольца

ü гаечные ключи

ü молоток алюминиевый

ü напильник

ü чертилка

ü линейка

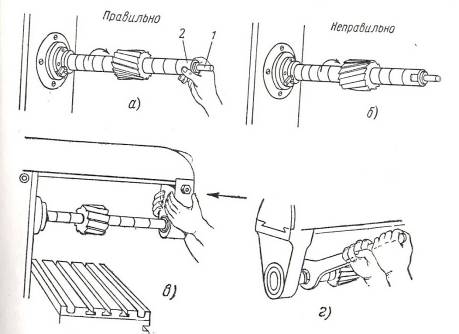

Фрезерные оправки производят установку и закрепление фрез. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

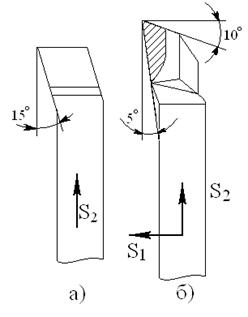

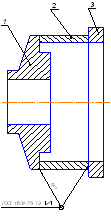

Рис. 2.8.1. Установка и закрепление фрез

а, б, - установка фрезы и колец на оправку;

в, - установка подвески хобота;

г, - закрепление фрезы на оправке

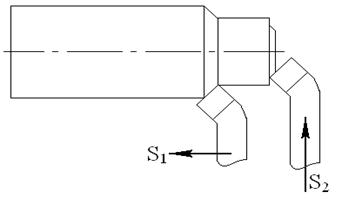

Рис. 2.8.2. Кольца

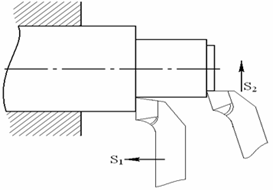

Рис. 2.8.3. Тиски

3. Охрана труда при выполнении фрезерных работ

Работа на фрезерных станках может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

ü электрический ток,

ü мелкая стружка,

ü аэрозоли смазочно-охлаждающей жидкости (СОЖ),

ü отлетающие кусочки металла,

ü высокая температура поверхности обрабатываемых деталей и инструментов,

ü повышенный уровень вибрации.

Общие требования безопасности

К самостоятельной работе на фрезерных станках допускается обученный персонал, прошедший медицинский осмотр, инструктаж по охране труда на рабочем месте, ознакомленный с правилами пожарной безопасности и усвоивший безопасные приемы работы.

ü Фрезеровщику разрешается работать только на станках к которым он допущен, и выполнять работу, которая ему поручена.

ü Рабочий, обслуживающий фрезерные станки, должен иметь; костюм хлопчатобумажный или полукомбинезон, очки защитные, ботинки юфтевые

ü Если пол скользкий (облит маслом, эмульсией), рабочий обязан потребовать, чтобы его посыпали опилками, или сделать это самому - загрязненной стружкой.

ü о каждом несчастном случае фрезеровщик обязан немедленно поставить в известность мастера и обратиться в медицинский пункт.

Требования безопасности перед началом работы

Перед началом работы фрезеровщик обязан:

ü проверить, хорошо ли убраны станок и рабочее место;

ü надеть спецодежду, застегнуть рукава и куртку, надеть головной убор;

ü проверить наличие и исправность защитного экрана и защитных очков, предохранительных устройств защиты от стружки и охлаждающих жидкостей;

ü отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;

ü проверить наличие смазки станка. При смазке следует пользоваться только специальными приспособлениями;

ü проверить на холостом ходу работу станка.

Фрезеровщику запрещается:

ü работать в тапочках, сандалиях, босоножках и т.п.;

ü применять неисправные и неправильно заточенные инструменты и приспособления;

ü прикасаться к токоведущим частям электрооборудования,

ü открывать дверцы электрошкафов. В случае необходимости следует обращаться к электромонтеру.

Требования безопасности во время работы

Во время работы фрезеровщик обязан:

ü перед установкой на станок обрабатываемой детали и приспособления очистить их от стружки и масла;

ü тщательно очистить соприкасающиеся базовые и крепежные поверхности, чтобы обеспечить правильную установку и прочность крепления;

ü установку и снятие тяжелых деталей и приспособлений производить только с помощью грузоподъемных средств;

ü при возникновении вибрации остановить станок, проверить крепление фрезы и приспособлений, принять меры к устранению вибрации;

ü фрезерную оправку или фрезу закреплять в шпинделе только ключом, включив перебор, чтобы шпиндель не проворачивался;

ü не оставлять ключ на головке затяжного болта после установки фрезы или оправки;

ü при креплении детали за необрабатываемые поверхности применять тиски и приспособления имеющие насечку на прижимных губках;

ü при закреплении на станке приспособлений и обрабатываемых деталей пользоваться только специально предназначенной рукояткой либо исправными стандартными ключами, соответствующими размерам гаек и головок болтов;

ü удалять стружку следует только после полной остановки шпинделя специальными крючками с защитными чашками и щетками-сметками;

Требования безопасности по окончании работы

По окончании работы фрезеровщик обязан:

ü выключить станок и электродвигатель;

ü привести в порядок рабочее место;

ü сдать станок сменщику или мастеру и сообщить обо всех неисправностях станка;

ü снять спецодежду и повесить ее в шкаф, вымыть лицо и руки теплой водой с мылом или принять душ.

Похожие работы

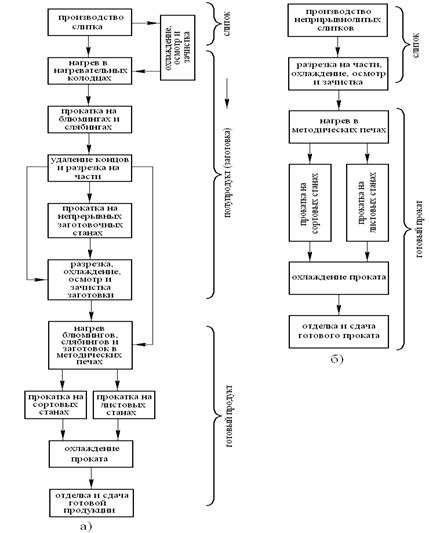

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

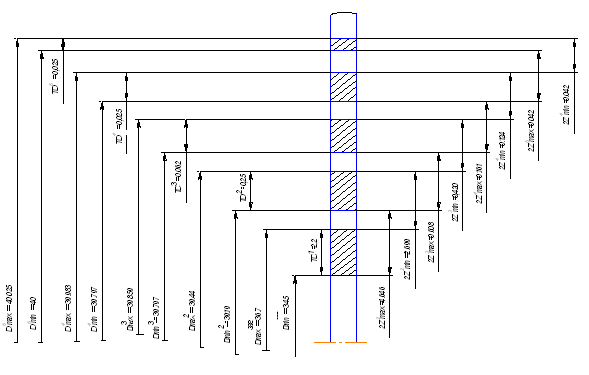

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

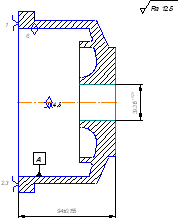

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

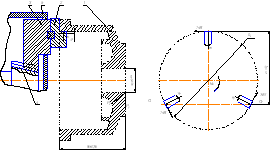

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

0 комментариев