Навигация

Расчет припусков на обработку

7. Расчет припусков на обработку

![]()

Д - внутренний диаметр гильзы

ДГРР - внутренний диаметр гильзы, до которого необходимо расточить. Выбран из таблицы “Ремонтные размеры”

Из них: на хонингование 0,04мм

на расточку 0,11мм

![]()

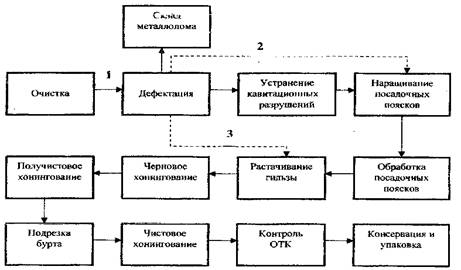

8. План технологических операций

| № П/П | Наименование и содержание операции | Оборудование | Приспособления | Инструмент | |

| режущий | измерительный | ||||

| 1 | Черновое растачивание гильзы | Алмазно-расточной станок | Для установки гильзы | Резец с алмазной напайкой ВК 6 | Индикаторный нутромер |

| 2 | Чистовое растачивание | Резец с пластинкой из гексанита - Р | |||

| 3 | Хонингование поверхности зеркала гильзы | Хонинговальный станок 3Г 833 | Бруски БХ-6С-100 СТ1К (АС6-100-М1) | ||

| 4 | Обработка нижнего и верхнего посадочных поясков | Обкаточный валик установка УПУ 3М (УМП – 50) | Проволока ст. 50 (ст40) порошковая смесь ПС-5 | ШЦ-1 | |

9. Расчет режима обработки и норм времени

I. Расчет режима резанья на вертикальном алмазнорастачном станке.

1.1 Определим число проходов

![]()

1.2. Определим подачу

S = SM* K = 0,08*1=0,08

SM– табличные данные подачи – 0,08

К – поправочный коэффициент

К = КР * К3 *К4 * К5 = 0,85 * 1,5 * 0,88 * 0,9 = 1

1.3Определим скорость резанья

V = VM* K = 100 * 1 = 100 м/мин

VM– табличные данные скорости

1.4. Определим частоту вращения

![]()

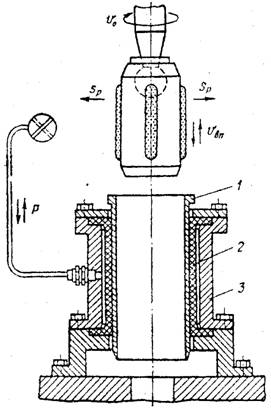

2. Расчет режима обработки хонингования.

2.1. Определим число двойных ходов головки для снятия всего припуска

![]()

b – толщина слоя металла, снимая за двойной ход = 0,002

2.2. Определим длину хода LXи выхода Ld хонинговальной головки:

2.2.1. Найдем длину бруска

L= (0,5 – 0,7)* L = 0,5 * 180,5 = 90,25

2.2.2. Найдем выход хонинговального бруска

Ld=1/3*L=1/3 * 90,25 = 30 мм

2.2.3. Найдем длину хода бруска

Lx= L + 2 Ld– L= 180,5 + 2 * 30 – 90,25 = 150,25 мм

2.3. Определим частоту двойного хода

где: LP– длина рабочего хода Lp = Lx + Ld = 150,25 + 30 = 180,25 мм

Lвп – скорость возвратного поступательного движения 10 мм/с

II Расчет норм времени

1. Расчет основного времени на токарные работы:

![]()

где: L – длина обрабатываемой поверхности

ℓ1 – величина врезания и пробела резца

ℓ2 – дополнительная длина врезания пробной стружки

h – частота вращения шпинделя

S – подача за один оборот

1.2. Расчет основного времени на хонингование:

где: nn – полное число двойных ходов для снятия всего припуска

![]()

а – припуск на сторону

b – толщина слоя металла, снимаемая за 10 двойных ходов

n1 – число двойных ходов в минуту

V – средняя скорость двойного хода

Lx – длина хода хонинговальной головки

2.1 Расчет вспомогательного времени на алмазно-расточном станке

![]()

2.2. Расчет вспомогательного времени на хонинговальном станке

![]()

3.1 Расчет основного времени на операцию на алмазнорасточном станке

![]()

3.2. Расчет основного времени на операцию на хонинговальном станке

![]()

4.1.Расчет оперативного времени на алмазнорасточном станке

![]()

4.2.Расчет оперативного времени на хонинговальном станке

![]()

5.1.Расчет штучного времени на алмазнорасточном станке

![]()

5.2.Расчет штучного времени на хонинговальном станке

![]()

6.1. Подготовительно заключительное время на алмазнорасточном станке

![]()

6.2. Подготовительно заключительное время на хонинговальном станке

![]()

на наладку станка и получения инструмента

7.1. Расчет времени на всю партию деталей на алмазно расточном станке

![]()

7.2. Расчет времени на всю партию деталей на хонинговальном станке

![]()

III Расчет технологической нормы времени

![]()

ТПЗ - подготовительно заключительное время

![]()

![]()

ТОП - оперативное время

![]()

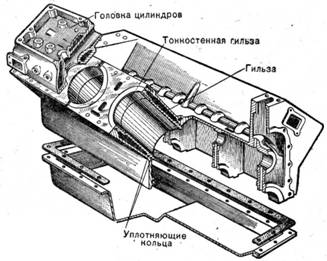

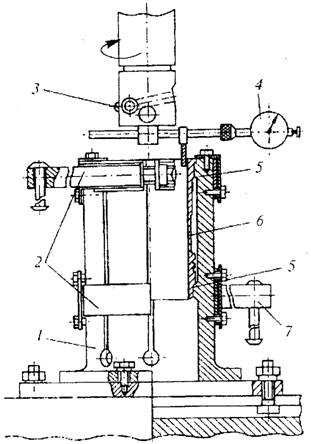

10. Выбор оборудования

Оборудование выбирается в зависимости от вида обработки для данной детали и необходимого класса точности. Для данной детали необходимо расточить деталь до класса чистоты 6 производится на горизонтальном алмазнорасточном станке М – 2697 с последующей хонинговальной обработкой до класса чистоты 9-11 на хонинговальном станке М-3А833.

11. Расчет количества ремонтных рабочих, рабочих мест, фонда времени и количества оборудования

1.Определим действительный фонд рабочего времени

![]()

no- коэффициент использования оборудования

365 – число рабочих дней в году

104 – число выходных дней в году

dП – число праздничных дней в году

tCM – продолжительность смены

y – число смен работы

из приложения принимаем –

ФНР – 2070часов – номинальный фонд рабочего времени

ФДР – 1820часов – действительный фонд рабочего времени

При односменной рабочей неделе –

ФНО – ФРМ – ФНР – 2070часов

ФНО – номинальный годовой фонд времени оборудования

ФРМ – номинальный годовой фонд рабочего времени

2.Расчет годовой трудоемкости.

![]()

N – годовая производительная программа

ТН – техническая норма времени

КР – маршрутный коэффициент

3.Расчет потребного оборудования

2

2

4. Расчет количества рабочих мест

принимаем 1

принимаем 1

5.Списочное количество рабочих

принимаем 1

принимаем 1

6.Явочное количество

принимаем 1

принимаем 1

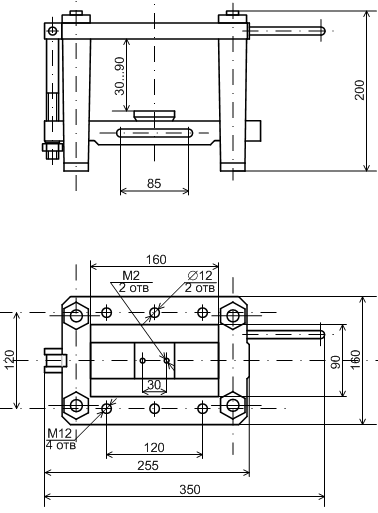

7. Расчет площади участка

F1= 1.51*1.2=1.81м2

F2= 0.65*0.26=0.16м2

FОБ= (F1+F2)*2= (1.81+016)*2=3.94м2

F= FОБ*КП=3,94*5=19,7м2

FОБ – суммарная площадь занимаемого оборудования

КП – коэффициент плотности расстановки оборудования

Заключение

Создание крупных АТО и их специализация, совершенствование технологий и организация производства, резкое повышение качества ремонта и снижение его себестоимости – основные задачи, лежащие перед авторемонтным производством.

Основным источником повышения производительности труда при капитальном ремонте автомобиля и агрегатов является механизация и автоматизация производственных процессов на основе концентрации производства. Важно так же механизировать трудоемкие процессы. Так как это значительно облегчит труд работников и приведет к снижению себестоимости.

Повышение качества ремонта имеет важное значение, так как при этом увеличивается эффективность работы автомобильного транспорта, возрастает количество технически исправных автомобилей, снижаются расходы на ремонт.

Список используемой литературы

1. Справочник технолога машиностроения

2. Справочник авто механика М.А.Рунец

3. Востановление автомобильных деталей, технология и оборудование. В.Е.Конарчук

4. Ремонт автомобилей И.Е. Дюмин

5. Автомобиль – учебник водителя третьего класса В.С. Калисский

6. Экономика, планирование и анализ деятельности АТП. А.П. Анисимов.

Похожие работы

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... хранимых агрегатов, узлов и деталей, а также уровни их запасов на складах АТП зависят от типа подвижного состава, условий работы автопредприятня, системы управления! запасами и в общем случае определяются в соответствии с рекомендациями "Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта". Оборотный фонд создается и поддерживается за счет поступления новых

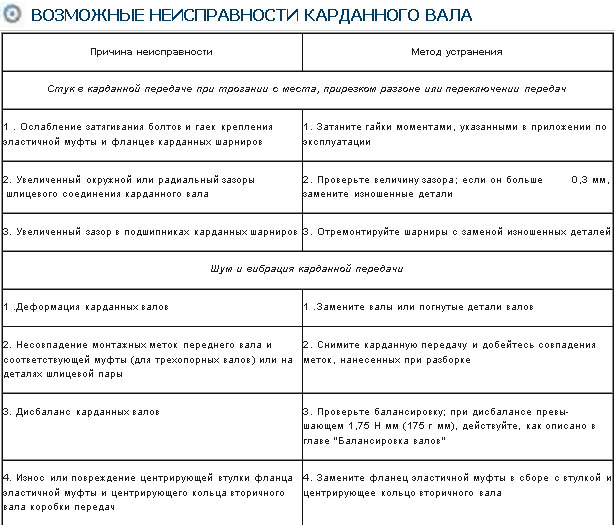

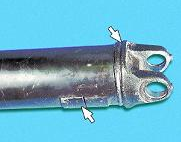

... страны, в которых обширная сеть независимых сервисных центров прочно заняла определенную нишу. В результате эксплуатационник имеет возможность выбора. Требуется новый карданный вал или вполне разумным будет восстановление старого — на рынке есть соответствующие предложения 6.1 Проверка технического состояния карданов Перед снятием валов с автомобиля: а) проверить состояние болтов ...

0 комментариев