Навигация

Раздел: «Расчет длительности технологического цикла обработки партии деталей»

5. Раздел: «Расчет длительности технологического цикла обработки партии деталей»

Длительность технологического цикла определяется в зависимости от типа производства и особенностей технологического процесса.

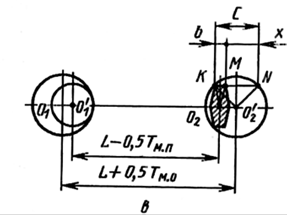

На проектируемом участке производство мелкосерийное, а операции технологического процесса не синхронизированы, следовательно, принимаем смешанный метод передачи заготовок (предметов труда) с предыдущей операции на последующую. Длительность технологического цикла в этом случае рассчитывается по следующей формуле:

|

Тшт. – штучное время (норма времени) по операциям на изготавливаемую деталь – представитель.

Ткор. – наиболее короткое время из каждой пары смежных операций.

n – количество деталей в партии, которые запускаются в обработку.

p – количество деталей в транспортной партии.

Расчет величины партии.

Определяем минимальное количество деталей в партии по следующей формуле:

nmin. = N * K / Fр.дн. [шт.]

N – годовая программа выпуска деталей.

Fр.дн. – количество рабочих дней в году.

K – коэффициент запаса, равный:

- для крупносерийного производства – 1-3

- для среднесерийного производства – 3-5

- для мелкосерийного производства – 5-8

Определяем оптимальное число деталей в партии, для чего округляем nmin. до круглого целого числа так, чтобы получилось целое число партий в году.

Минимальное количество деталей в партии:

nmin.= 2100*2/249=16шт.

Оптимальное количество деталей в партии принимаем:

nопт. =16шт.

Проверка:2100 /16=131 (партий изготавливается за год)

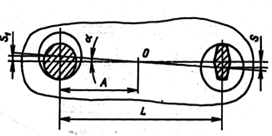

Разбиваем партию деталей на транспортные партии, для чего определим количество транспортных партий. Оно может быть от 3 до 10.

n=16шт.

p = 4шт.

Принимаем 4 транспортных партий.

Нормы времени на выполнение операций следующие:

Тшт.1 = 0,06час

Тшт.2 = 0,43час

Тшт.3 = 0,2час

Тшт.4 =0,1час

Тшт.5 = 0,1 час

Тшт.6 = 0,05час

Длительность технологического цикла равна:

Тц.см.=16*(0,06+0,43+0,2+0,1+0,1+0,05)-(16-4)*(0,06+0,2+0,1+0,1+0,05)=8,92часа

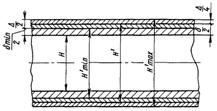

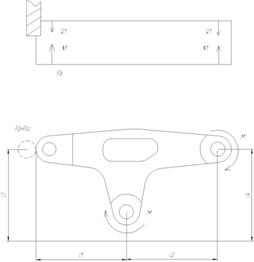

По результатам расчета строим график длительности технологического цикла.

6. Раздел: «Расчет периода запуск – выпуска деталей и определение заделов незавершенного производства»

1. Определяем среднедневной выпуск деталей по формуле:

Nдн. = N / Fр.дн.

N – годовая программа выпуска деталей.

Fр.дн. – количество рабочих дней в году.

2. Периодичность запуска деталей в обработку определяем по формуле:

П = nопт. / Nдн.

3. Определяем длительность производственного цикла, которая включает время технологического цикла и межоперационное время (на транспортировку, технический контроль и т.д.)

Межоперационное время в среднем составляет 5% от длительности технологического цикла:

Тпр. = Тц.см. + 5% Тц.см.

4. Нормативный задел незавершенного производства определяем по формуле:

Z = Тпр. * Nдн. [шт.]

1. Nдн. = 2100/249=8,43деталей

2. П = 16/8,43=2 дня

3. Тпр. =8,92+8,92*0,05=9,366часа

4. Z = ![]()

Делим на 16, чтобы перевести часы в дни. Т.к. работа на участке двухсменная.

7. Раздел: «Расчет стоимости основных материалов»

Для определения стоимости основных материалов составляем таблицу 9.

Таблица 9: « Стоимость основных материалов».

| Заготовка | Стоимость заготовки | |||||||||

| Наименование детали | Годов. прог., шт | Марка матер. | Вид загот. | Вес 1 заг., кг | Вес всех заг., кг | Ст-ть 1 кг мат-ла, руб/кг | Ст-ть 1 заг., руб | Ст-ть всех заг., руб. | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Поршень | 2100 | Ст3сп | штамповка | 0,23 | 483 | 50 | 11,5 | 24150 | ||

| Стоимость отходов | ||||||||||

| Вес отходов на 1 дет. в кг. | Вес отходов на прог. в тоннах | Цена 1т. отходов в руб. | Общая стоимость отходов в руб. | Ст-ть матер. с учетом реал. отходов в руб. | Ст-ть 1 заг. с учетом отходов в руб. | |||||

| 10 | 11 | 12 | 13 | 14 | 15 | |||||

| 0,05 | 0,105 | 300 | 31,5 | 24118,5 | 11,48 | |||||

Марка материала,

- вид заготовки,

- вес заготовки,

- цена материала,

- цена отходов: берутся по данным базового завода.

8. Раздел: «Составление калькуляции (себестоимости) детали»

Для расчета себестоимости детали необходимо определить величину затрат по следующим статьям:

1. Основные материалы за вычетом реализуемых отходов:

24118,5/2100=11,48

2. Основная заработная плата универсальных рабочих за 1 деталь:

ЗПун.. = Тпл. * Тст. * Кср. * Кпр. = 0,51*18,7*1,37*1,7=22,2 руб.

Основная заработная плата операторов за 1 деталь:

ЗПоп.=0,43*18,7*1,28*1,7=17,2руб.

ЗПосн.=22,2+17,2=39,4руб.

3. Дополнительная заработная плата производственных рабочих на 1 деталь составляет 10% от основной:

39,4*0,1=3,94руб.

4. Отчисления на соц. нужды составляют 26 % от основной и дополнительной зарплаты:

43,34*0,26=14,2руб.

5.Общецеховые расходы составляют 210 % от основной и дополнительной зарплаты:

43,34*2,1=91руб.

6. Итого цеховая себестоимость:

11,48+39,4+3,94+14,2+91=160,04 руб.

7 Общехозяйственные расходы (370 % от основной и дополнительной зарплаты):

43,34*3,7=160,35руб.

8. Производственная себестоимость:

160,04 +160,35=320,4 руб.

9.Коммерческие затраты, 3,3% от производственной себестоимости:

320,4*0,033=10,6руб.

10. Полная себестоимость:

320,4+10,6=331руб.

11. Прибыль (17% от полной себестоимости):

331*0,17=56,27 руб.

12. НДС 18 % от полной себестоимости:

331*0,18=59,58 руб.

13. Оптовая (отпускная) цена предприятия:

331+56,27+59,58=446,85руб.

Данные расчета сводим в таблицу 10

Сводная таблица 10: «Сметная (отчетная) калькуляция».

Наименование детали – Поршень Калькуляционная единица – 1 штука.

| № п/п | Наименование статей | Сумма руб. |

| 1 | Основные материалы за вычетом отходов. | 11,47 |

| 2 | Основная заработная плата производственных рабочих. | 22,2 |

| 3 | Основная заработная плата оператора | 17,2 |

| 4 | Дополнительная заработная плата. | 3,94 |

| 5 | Единый соц.налог. | 14,2 |

| 6 | Цеховые накладные расходы. | 91 |

| 7 | Цеховая себестоимость. | 160,04 |

| 8 | Общепроизводственные расходы. | 160,35 |

| 9 | Производственная себестоимость. | 320,4 |

| 10 | Коммерческие затраты. | 10,6 |

| 11 | Полная себестоимость. | 331 |

| 12 | Прибыль предприятия. | 56,27 |

| 13 | НДС | 59,58 |

| 14 | Отпускная цена предприятия. | 446,85 |

Похожие работы

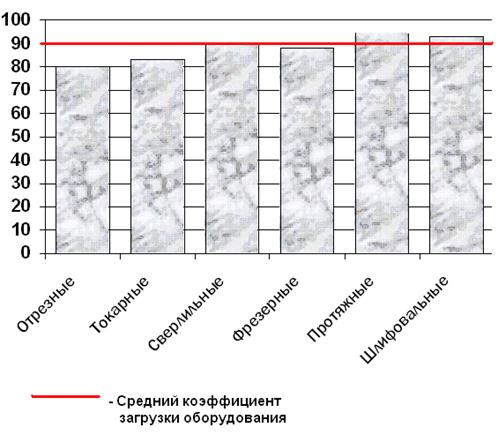

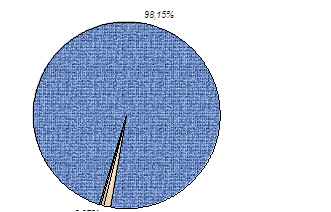

... 100% = 98,15% 6717,5 1 – материалы с учётом транспортных затрат 2 – ФЗП осн. производственных рабочих 3 – ФЗП доп. производственных рабочих 4 – ОСН 5 – ОЦР 2.6 Технико–экономические показатели для обработки детали 1.Годовая программа: 11000 2.Трудоёмкость (берём из таблицы 1.2. строка 6): 67002,01 3.Количество станков (берём из таблицы 1.3. строка 6): 19 4.Средний коэффициент ...

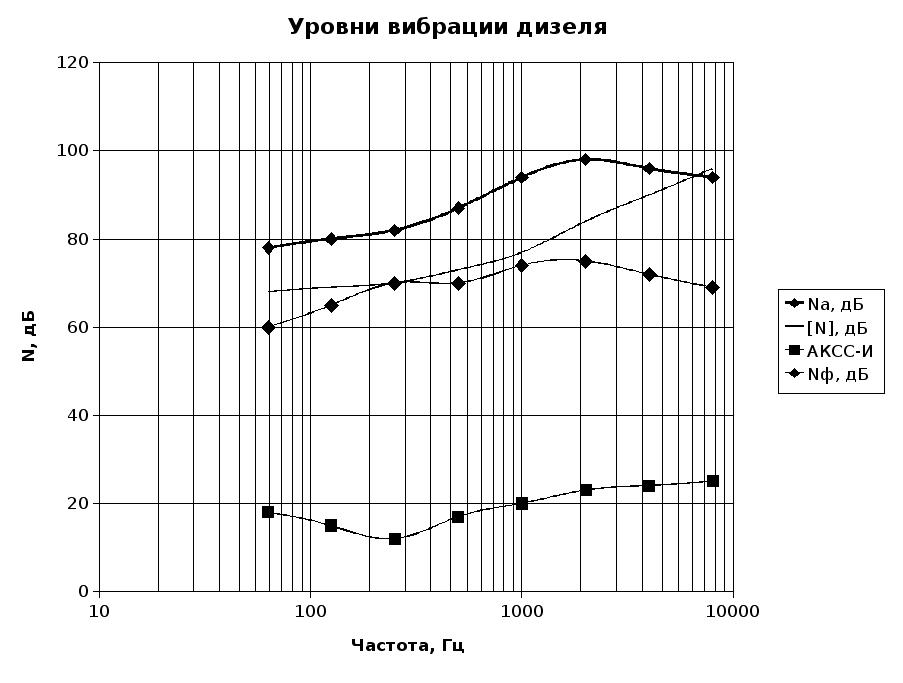

... : мм2. Принимаем: – число сопловых отверстий. Диаметр сопла форсунки: мм. Заключение В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891. ...

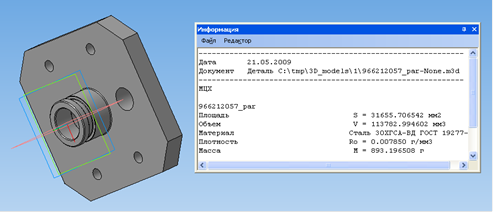

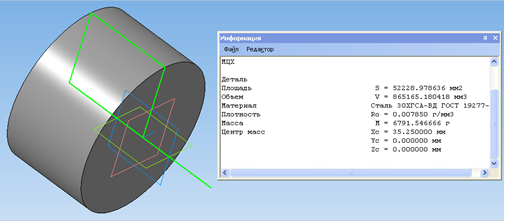

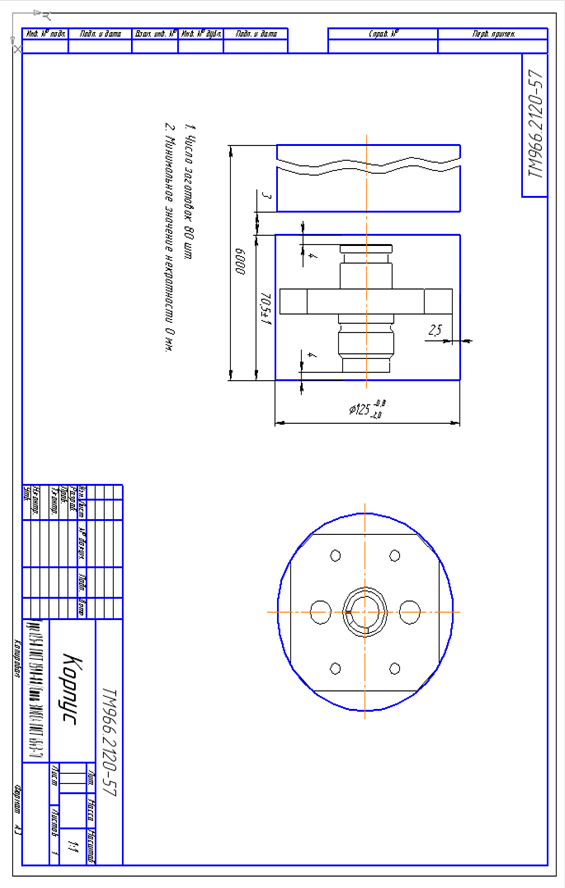

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... заготовки в рабочей зоне при помощи контрольно-измерительных щупов для задания нуля управляющей программы. Таким образом, используемое оборудование отвечает всем условиям и техническим требованиям изготовления детали. Этап №1, обработка производится в тисках. Переход №1 Черновая обработка поверхности. Используем фрезу ø20мм: Корпус HP E90AN D20-4-C20-07-С Держатель HSK A63 ER ...

0 комментариев