Навигация

Компоновка и расчет деталей поршневой группы

7.1.1 Компоновка и расчет деталей поршневой группы

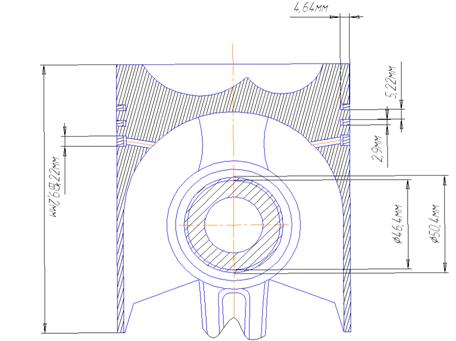

Компоновку начинаем с отработки головки поршня (Приложение 5). Учитывая конструкцию двигателя-прототипа и установившиеся тенденции в мировом двигателестроении выбираем количество поршневых колец (по прототипу 3), их размеры (hk, hm, t) и расположение, определяем размеры жарового пояса (с) и перемычек между поршневыми кольцами (hм.к.). Исходя, из этих данных намечаем высоту головки поршня (Нг). Задавшись затем толщиной днища (d) и формой его внутренней части, очерчиваем контур камеры сгорания. Выбрав основные размеры поршня наносим его контур на компоновочную схему и намечаем положение оси поршневого пальца, отложив по оси цилиндра от основания юбки расстояние Н1. Вокруг полученного центра вычерчиваем контур бобышки и, проведя силовые ребра к внутренней поверхности днища, окончательно вычерчиваем внутренний контур головки и юбки поршня. Изобразив на схеме поршневые кольца, каналы для отвода масла от маслосъемных колец оформляем внешний контур деталей поршневой группы.

После компоновки поршневой группы выполняем проверочные расчеты на прочность.

Расчет поршня. При работе двигателя в поршне возникают сложные напряжения от сил давления газов, инерционных и термических нагрузок. Вместе с тем определяющим параметром при расчете на прочность являем толщина днища (d) поршня. Приближенная проверка прочности днища поршня, как круглой пластинки, защемленной по краям и нагруженной равномерно распределенной нагрузкой, может быть определена по формуле:

![]() £ [

£ [ ![]() ] ,

] ,

Где рz –максимальное давление газов в цилиндре, МПа.

![]()

Рис 7.1 Компоновка поршневой группы

Допускаемое напряжение изгиба для поршней из алюминиевых сплавов АЛ10; АК 4 - [ ![]() ] =40…60 МПа без оребрения днища поршня, с оребрением – [

] =40…60 МПа без оребрения днища поршня, с оребрением – [ ![]() ] =50…150 МПа. Следовательно, на днище поршня применяем оребрение.

] =50…150 МПа. Следовательно, на днище поршня применяем оребрение.

Юбку поршня проверяем по удельному давлению от максимальной боковой силы по формуле:

![]()

Где ![]() =0,5…1,0 МПа,

=0,5…1,0 МПа,

Ню - высота юбки поршня, Ню=Нп – Нг.= 139,2-52,896 = 86,304 мм

![]()

Относительные размеры деталей поршневой группы в таблице 11.

Таблица 11 Относительные размеры деталей поршневой группы

| Наименование размера | Обозначение | Предел значений размеров | |

| Значение, мм | |||

| Высота поршня | Нп | 139,2 | |

| Высота жарового пояса | c | 20,88 | |

| Толщина днища | d | 17,4 | |

| Высота компрессионных колец | hk | 2,9 | |

| Высота маслосъемных колец | hm | 5,22 | |

| Ширина поршневых колец | t | 4,64 | |

| Высота перемычки между канавками под поршневые кольца | hм.к | 5,22 | |

| Высота головки поршня | Нг | 52,896 | |

| Расстояние от нижней кромки юбки до оси поршневого пальца | Н1 | 55,68 | |

| Толщина стенки юбким | dю | 3,48 | |

| Диаметр бобышек | db | 58 | |

| Наружный диаметр поршневого пальца | dн.п | 46,4 | |

| Внутренний диаметр поршневого пальца | dв.п | 29 | |

Расчет поршневого пальца. Проверяемся удельные давления во втулке верхней головки шатуна и в бобышках поршня.

Удельное давление во втулке верхней головки шатуна:

![]() ,

,

Где FS - суммарная сила, действующая на поршень,

lг.ш – длина верхней головки шатуна, для бензиновых двигателей и дизелей

lг.ш =0,3D=0,3*119=34,8 мм.

![]()

Удельное давление в бобышках поршня:

![]()

Где lб – длина бобышки поршня, для бензиновых двигателей и дизелей:

lб =0,98D/2 - lг.ш – 2=0,98*119/2-40,6-2=20,04 мм.

![]()

В современных двигателях допускаемые удельные давления равны (материал-сталь 20,15Х,15ХН): для дизельных двигателей – ![]() =32…40 Мпа;

=32…40 Мпа; ![]() =30…35 Мпа.

=30…35 Мпа.

Расчет поршневых колец. Размеры кольца определяем на основе нормативов, установленных ГОСТ на поршневые кольца.

Последовательность расчета следующая.

а). Задаемся величиной D/t=20…25 =25, определяющей упругость кольца.

б). Определяем зазор в замке кольца S0 при его установке в цилиндр из соотношения S0/t=2,5…4,0 = 4 → S0=4*4,64=18,56 мм.

в). Определяем среднее давление кольца на стенку цилиндра (для грушевидной эпюры давления), МПа:

![]()

Где Е – модуль упругости материала кольца (для чугуна Е=1,2*105 МПа).

![]()

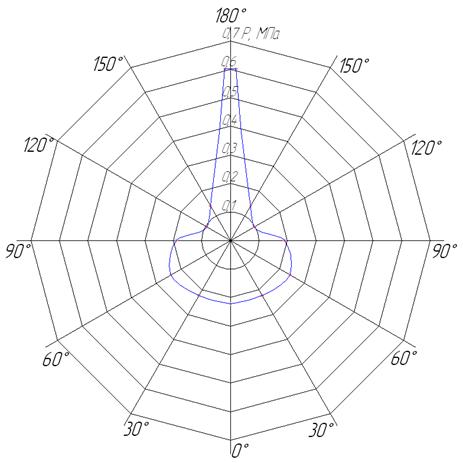

Давление ( МПа ) кольца на стенку цилиндра в различных точках окружности при каплевидной формы эпюры давления.

![]()

г). Строим эпюру радиальных давлений кольца на стенку цилиндра по данным таблицы 12.

Таблица 12 Относительные радиальные давления для грушевидной эпюры

| Угол φ град | 0 | 30 | 60 | 90 | 120 | 150 | 180 | |

| μж | 1,05 | 1,05 | 1,14 | 0,9 | 0,45 | 0,67 | 2,85 | |

| p | 0,222 | 0,222 | 0,241 | 0,1899 | 0,09495 | 0,1414 | 0,601 |

Рис 7.2. Эпюра радиальных давлений кольца на стенку цилиндров

Похожие работы

... 137.1 31.2 217.5 1590 634.3 105.6 29.7 360 1060 582.0 64.60 27.9 630 530 482.5 26.78 25,63 957.1 4. Заключение Первый раздел курсового проекта “Тепловой и динамический расчет двигателя” выполнен в соответствии с заданием на основе методической и учебной технической литературы. Рассчитанные показатели рабочего цикла, работы, размеров, кинематики и динамики проектируемого ...

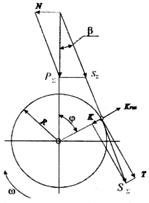

... двигателя Динамический расчет кривошипно-шатунного механизма выполняется с целью определения суммарных сил и моментов, возникающих от давления газов и от сил инерции. Результаты динамического расчета используются при расчете деталей двигателя на прочность и износ. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. ...

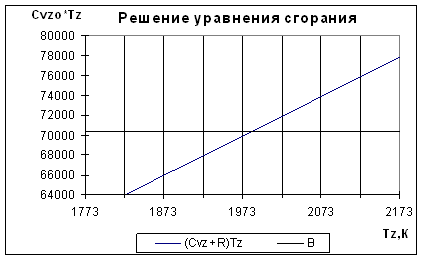

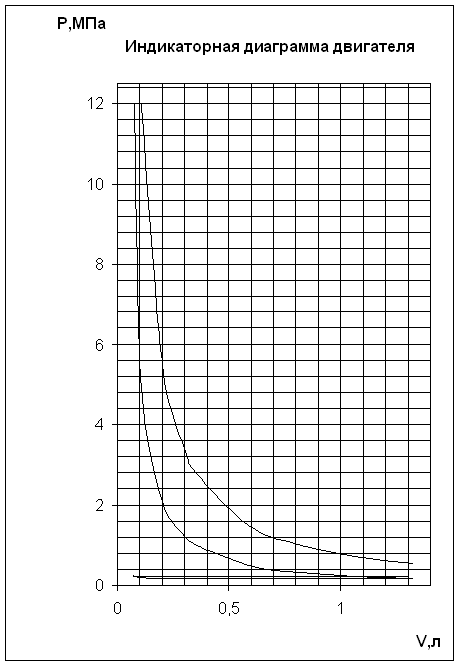

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

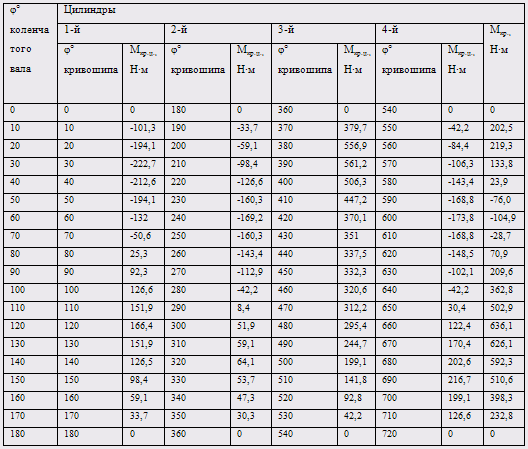

... вала. Таблица 4.3. Результаты расчета крутящего момента По полученным в табл 8. данным Мкр строим график в масштабе Мм= и Мφ=3º в мм. Определяем средний крутящий момент двигателя: – по данным теплового расчета: Мкр.ср.= Мi = Ме / ηм , Н×м ; (116) Мкр.ср.= 220,81 / 0,879 = 251,2 Н×м. – по площади, заключенной под кривой Мкр: Мкр.ср= (F1-F2) ·Мм / ...

0 комментариев