Навигация

Расчет тихоходного вала и расчет подшипников для него

10. Расчет тихоходного вала и расчет подшипников для него

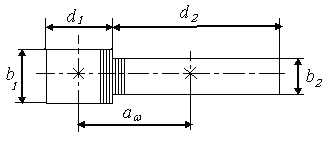

Диаметр выходного конца вала, исходя из расчета на кручение:

d3 = ![]() =

= ![]() = 83,4 мм

= 83,4 мм

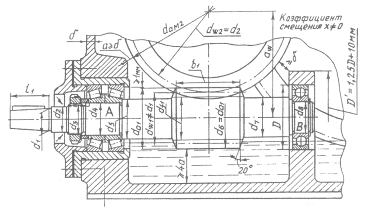

Принимаем: выходной диаметр Ø90 мм, под подшипники – Ø100 мм, под колесо - Ø110 мм.

Усилие от муфты:

FM = 250![]() = 250

= 250![]() = 15968 H

= 15968 H

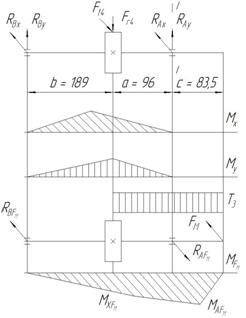

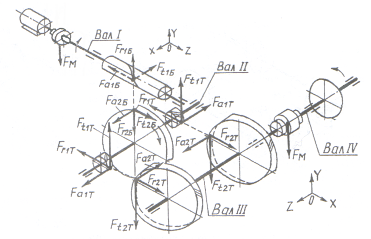

Ft4 = 16518 H, Fr4 = 6012 H, a = 96 мм, b = 189 мм, с = 83,5 мм.

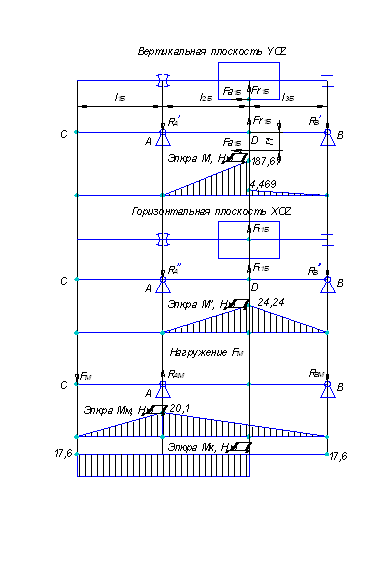

Реакции от усилий в зацеплении:

RAx(a + b) – Ft4b = 0; RAx = Ft4b / (a + b) = 16518 · 189 / 285 = 10954 H

RBx = Ft4 - RAx = 16518 – 10954 = 5564 H

Mx = RBxb = 5564 · 0,189 = 1052 H · м

RAy = Fr4b / (a + b) = 6012 · 189 / 285 = 3987 H

RBy = Fr4 - RAy = 6012 – 3987 = 2025 H

My = RByb = 2025 · 0,189 = 383 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 15968 · 368,5 / 285 = 20646 H

RBFм = RAFм - FM = 20646 – 15968 = 4678 H

RA = ![]() =

= ![]() = 11657 H

= 11657 H

RB = ![]() =

= ![]() = 5921 H

= 5921 H

Для расчета подшипников:

RA' = RA + RAFм = 11657 + 20646 = 32303 H

RB' = RB + RBFм = 5921 + 4678 = 10599 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 40Х, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МAFм / 0,1d33 = 1333 · 103 / 0,1 · 1003 = 13,3 МПа

τа = τк /2 = Т3 / 2 · 0,2d33 = 4080 · 103 / 0,4 · 1003 = 10,2 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 13,3 = 7,1; Sτ = τ -1Д / τ а = 91 / 10,2 = 8,9

S = Sσ Sτ / ![]() = 7,1 · 8,9 /

= 7,1 · 8,9 / ![]() = 5,5 > [S] = 2,5

= 5,5 > [S] = 2,5

Прочность вала обеспечена.

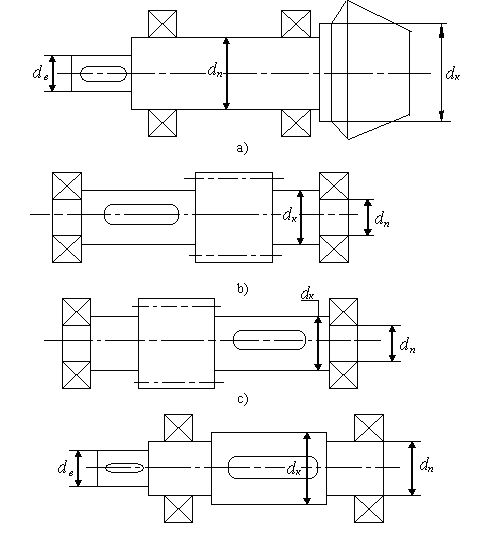

Выбор типа подшипника.

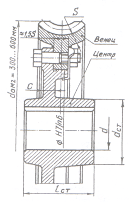

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №320, С = 174 кН, С0 = 132 кН, d×D×B = 100×215×47

QA = RA' KδKT = 32303 · 1,3 · 1 = 41994 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n4) = 0,8 · (174 / 41,994)3 · (106 / 60 · 4,68) = 20,2 · 104 ч

20,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

12. Расчет приводного вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

dпр = ![]() =

= ![]() = 83,4 мм

= 83,4 мм

Принимаем: выходной диаметр Ø90 мм, под подшипники – Ø100 мм, под тяговую звездочку – Ø110 мм.

Усилие от муфты: FM = 250![]() = 250

= 250![]() = 15968 H

= 15968 H

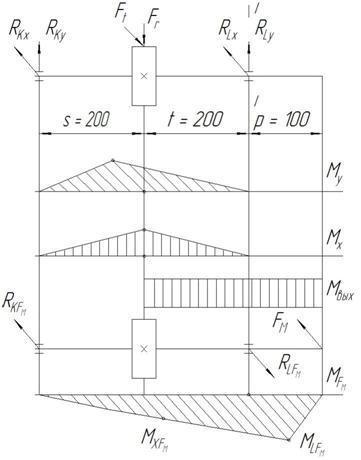

Ft = F4 = 40000 H, Fr = 46000 H, p = 100 мм, s = 200 мм, t = 200 мм.

Реакции от усилий в зацеплении:

RLx(s + t) – Fts = 0; RLx = Fts / (s + t) = 40000 · 0,2 / 0,4 = 20000 H

RKx = Ft – RLx = 40000 – 20000 = 20000 H

My = RKxs = 20000 · 0,2 = 4000 H · м

RLy = Frs / (s + t) = 46000 · 0,2 / 0,4 = 23000 H

RKy = Fr – RLy = 46000 – 23000 = 23000 H

Mx = RKys = 23000 · 0,2 = 4600 H · м

Реакции от усилия муфты:

FM(s + t + p) – RLFм(s + t) = 0;

RLFм = FM(s + t + p) / (s + t) = 15968 · 0,5 / 0,4 = 19960 H

RKFм = RLFм - FM = 19960 – 15968 = 3992 H

RL = ![]() =

= ![]() = 30480 H

= 30480 H

RK = ![]() =

= ![]() = 30480 H

= 30480 H

Для расчета подшипников:

RL' = RL + RLFм = 30480 + 19960 = 50440 H

RK' = RK + RKFм = 30480 + 3992 = 34472 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Материал вала – сталь 40Х, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МLFм / 0,1d43 = 1597 · 103 / 0,1 · 1003 = 16 МПа

τа = τк /2 = Твых / 2 · 0,2d43 = 4080 · 103 / 0,4 · 1003 = 10,2 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 16 = 5,9; Sτ = τ -1Д / τа = 91 / 10,2 = 8,9

S = Sσ Sτ / ![]() = 5,9 · 8,9 /

= 5,9 · 8,9 / ![]() = 4,9 > [S] = 2,5

= 4,9 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №320, С = 174 кН, С0 = 132 кН, d×D×B = 100×215×47

QA = RA' KδKT = 50440 · 1,3 · 1 = 65572 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n4) = 0,8 · (174 / 65,572)3 · (106 / 60 · 4,68) = 2,7 · 104 ч

2,7 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

13. Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [2]:

V1 = 0,37 м/с – V40° = 33 мм2/с

V2 = 0,12 м/с – V40° = 35 мм2/с

V40°ср = 34 мм2/с

По [2] принимаем масло индустриальное И-Г-А-32, у которого

V40°C = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

14. Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2М / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø34 мм, шпонка 10 × 8 × 40, t1 = 5 мм.

σсм = 2 · 173,9 · 103 / 34 · (40 – 10)(8 – 5) = 113 МПа < [σ]см

Промежуточный вал Ø70 мм, шпонка 20 × 12 × 100, t1 = 7,5 мм.

σсм = 2 · 958,1 · 103 / 70 · (100 – 20)(12 – 7,5) = 76 МПа < [σ]см

Тихоходный вал Ø90 мм, шпонка 24 × 14 × 100, t1 = 9 мм.

σсм = 2 · 4080 · 103 / 90 · (100 – 24)(14 – 9) = 118,3 МПа < [σ]см

Тихоходный вал Ø110 мм, шпонка 28 × 16 × 100, t1 = 10 мм.

σсм = 2 · 4080 · 103 / 110 · (100 – 28)(16 – 10) = 106 МПа < [σ]см

Приводной вал Ø90 мм, шпонка 24 × 14 × 100, t1 = 9 мм.

σсм = 2 · 4080 · 103 / 90 · (100 – 24)(14 – 9) = 118,3 МПа < [σ]см

Приводной вал Ø110 мм, шпонка 28 × 16 × 100, t1 = 10 мм.

σсм = 2 · 4080 · 103 / 110 · (100 – 28)(16 – 10) = 106 МПа < [σ]см

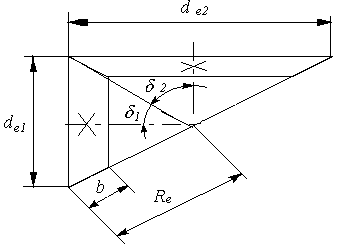

15. Расчет зубчатой муфты

В приводе будем использовать зубчатую муфту. Выбор муфты производится в зависимости от диаметра вала и передаваемого крутящего момента по критерию:

Трасч = k · Тдл. ≤ Ттабл.

Принимаем k = 1, тогда:

Трасч = Т3 = 4080 Н·м

Диаметр муфты:

dМ ≥ 10  = 10

= 10 ![]() = 122 мм

= 122 мм

qM = 0,2 – 0,25

kМ = 4 – 6 – при твердости 40-50 HRC

Выбираем зубчатую муфту dМ = 125 мм, Т = 50000 Н · м, mм = 4 мм, zм = 56,

bм = 35 мм [4].

16. Сборка редуктора

Детали перед сборкой промыть и очистить.

Сначала собираем валы редуктора. Ставим колеса, устанавливаем подшипники, закладываем шпонки.

Далее устанавливаем валы в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 4 часа, потом промываем.

Список использованной литературы

1. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, «Высшая школа», 1984 г.

2. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, «Машиностроение», 1988 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин,

Калининград, «Янтарный сказ», 2002 г.

Похожие работы

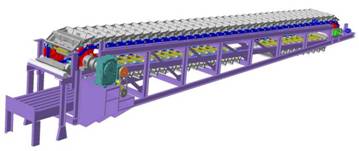

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

... . 9, д, e) Крутонаклонные конвейеры с прижимной лентой успешно эксплуатируются на предприятиях связи и торговли для транспортирования посылок, пакетов, ящиков, коробок н т. п. Эти конвейеры выполнены па базе типовых узлов серийно выпускаемых стационарных ленточных транспортеров. Их производительность составляет свыше 200 единиц грузов в час, а угол наклона — 40—90°.[2, 222 ст.] Трубчатые и ...

... . У ленточных машин не используются изложницы холостой ветви и требуется сравнительно частое регулирование и контроль состояния звеньев. 2.3. Модернизация узлов конвейера 2.3.1 Модернизация привода За время работы электролизного производства на литейных конвейерах было предложено и внедрено несколько разных схем привода: 1. Привод состоит из электродвигателя М2МА-6, мощностью N=3кВт, с ...

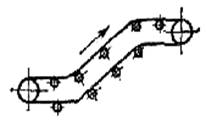

... валиками (индекс М), шаг : д)конструктивные особенности: на валу установлена одна звёздочка для тяговой пластинчатой цепи; приводной вал конвейера соединён с выходным валом редуктора посредством горизонтально расположенной цепной передачи; е) расчётный срок службы; ж) кратковременная перегрузка ; з) номер типового режима нагружения - 2. 10.1 Предварительная разработка конструкции ...

0 комментариев