Навигация

Расчет размеров корпуса редуктора

4. Расчет размеров корпуса редуктора

Принимаем корпус прямоугольной формы, с гладкими наружными обечайками без выступающих конструктивных элементов [1].

Материал корпуса – серый чугун СЧ-15.

Толщина стенок:

δ = 1,12![]() = 1,12 ·

= 1,12 · ![]() = 4,6 мм.

= 4,6 мм.

Принимаем: δ = δ1 = 8 мм

Толщина поясов стыка: b = b1 = 1,5δ = 1,5 · 8 = 12 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 8 = 20 мм

Диаметры болтов:

d1 = 0,03 · 250 + 12 = 19,5 мм – М20

d2 = 0,75d1 = 0,75 · 20 = 15 мм – М16

d3 = 0,6d1 = 0,6 · 20 = 12 мм – М12

d4 = 0,5d1 = 0,5 · 20 = 10 мм – М10

Конструктивно принимаем разъемный корпус, состоящий из крышки и основания, соединенный стяжными болтами.

5. Проектный расчет валов

В качестве материала валов используем сталь 45.

Допускаемое напряжение на кручение:

-для быстроходного вала [τ]б = 12 МПа;

-для тихоходного вала [τ]т = 20 МПа

5.1 Тихоходный вал

Проектный расчет тихоходного вала

Диаметр выходной:

dт =  =

=  = 41,3 мм, принимаем dТ = 42 мм.

= 41,3 мм, принимаем dТ = 42 мм.

Диаметр под подшипники принимаем dбп = 50 мм.

5.2 Быстроходный вал

Диаметр выходной:

dб =  =

=  = 34,6 мм, принимаем dб = 35 мм.

= 34,6 мм, принимаем dб = 35 мм.

Диаметр под подшипники принимаем dбп = 45 мм.

5.3 Назначение подшипников валов

Тихоходный вал.

Предварительно выбираем подшипник шариковый радиально-упорный 46210 по

ГОСТ 831-75. Его размеры: d = 50 мм, D = 90 мм, b = 20 мм.

Динамическая грузоподъемность подшипника: С = 40,6 кН.

Статическая грузоподъемность Со = 24,9 кН.

Быстроходный вал.

Предварительно выбираем подшипник шариковый радиально-упорный 46109 по

ГОСТ 831-75. Его размеры: d = 45 мм, D = 75 мм, b = 16 мм.

Динамическая грузоподъемность подшипника: С = 22,5 кН.

Статическая грузоподъемность Со = 13,4 кН.

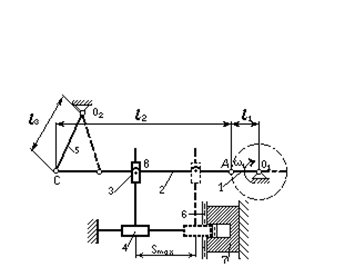

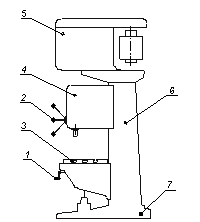

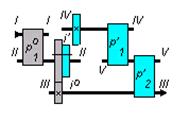

Проводим эскизную компоновку редуктора по рекомендациям [1], (см. приложение).

6. Уточненный расчет валов (тихоходный вал)

Размеры вала принимаем из эскизной компоновки.

Силы действующие на вал.

Окружная сила:

Ft = ![]() =

= ![]() = 2655 H

= 2655 H

Радиальная сила:

Fr2 = Ft · tgα · cos δ2 = 2655 · tg 20º · cos 71,57º = 302 H

Осевая сила:

Fa2 = Ft · tgα · cos δ1 = 2655 · tg 20º · cos18,43º = 907 H

Изгибающий момент от осевой силы:

М = Fα2 d2 / 2 = 907 · 0,2153 / 2 = 97,6 H·м

Усилие от муфты: FM = 125![]() = 125

= 125![]() = 2113 H

= 2113 H

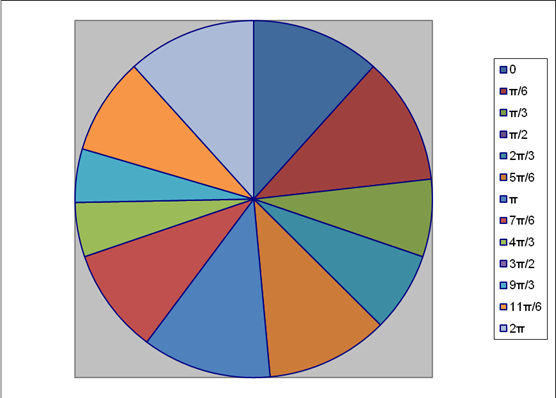

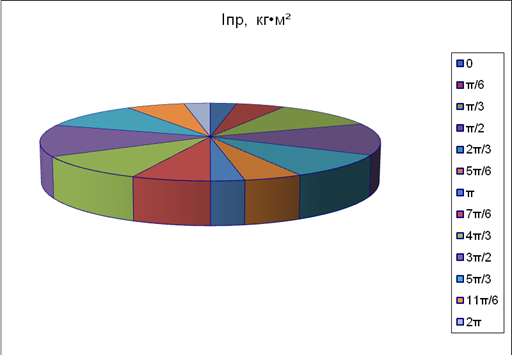

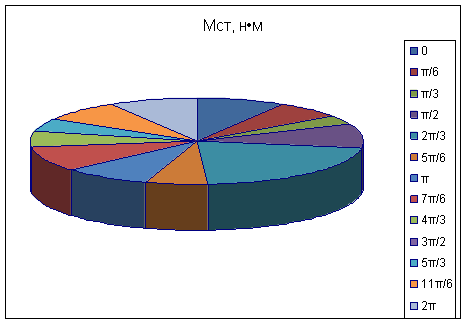

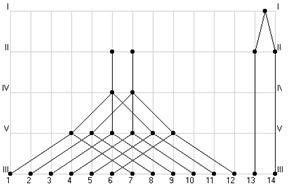

Определение реакций подшипников и построение эпюр изгибающих и крутящих моментов (рис. 1).

В вертикальной плоскости:

ΣМА = 0 = 97,6 - 302 · 0,036 + RBу · 0,132;

RBу = (302 · 0,036 – 97,6) / 0,132 = -657 H;

ΣМВ = 0 = 97,6 + 302 · 0,096 - RАу · 0,132;

RАу = (97,6 + 302 · 0,096) / 0,132 = 959 H;

Проверка: Σy = 0; -657 + 959 – 302 = 0

В горизонтальной плоскости:

ΣМА = 0 = 2655 · 0,036 + RBХ · 0,132 – 2113 · 0,202;

RBХ = (2113 · 0,202 - 2655 · 0,036) / 0,132 = 2509 H;

ΣМВ = 0 = - 2655 · 0,096 - 2113 · 0,070 + RАХ · 0,132;

RАХ = (2655 · 0,096 + 2113 · 0,070) / 0,132 = 3051 H;

Проверка: ΣХ = 0; - 3051 + 2655 + 2509 – 2113 = 0

RA = ![]() =

= ![]() = 3198 H

= 3198 H

RB = ![]() =

= ![]() = 2594 H

= 2594 H

Rmax = RA = 3198 Н

Опасное сечение I – I.

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа, σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = Муmax / 0,1d3 = 147,9 / 0,1 · 0,0503 = 11,8 МПа

τа = τк /2 = T2 / 2 · 0,2d3 = 285,84 / 0,4 · 0,0503 = 5,7 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 11,8 = 8,0; Sτ = τ -1Д / τ а = 91 / 5,7 = 16,0

S = Sσ Sτ / ![]() = 8 · 16 /

= 8 · 16 / ![]() = 7,2 > [S] = 2,5

= 7,2 > [S] = 2,5

Прочность вала обеспечена.

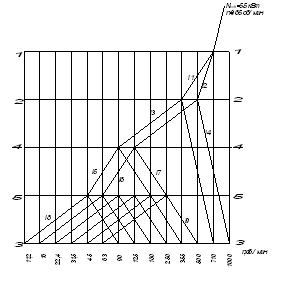

7. Уточненный расчет подшипников тихоходного вала

Подшипник шариковый радиально-упорный 46210 ГОСТ 831-75.

Динамическая грузоподъемность подшипника: С = 40,6 кН.

Статическая грузоподъемность Со = 24,9 кН.

Вычислим отношение: Fα / RA = 907 / 3198 = 0,28

Fα / Со = 907 / 24900 = 0,036

По таблице [2] для 0,036 определяем: е = 0,34.

Поскольку 0,28 < е, то принимаем: Х = 1, Y = 0.

RЕ = (Х RA + Y Fα) · Kδ · Kт, где:

Kδ = 1,1 – считаем нагрузку спокойной;

Kт = 1, при t ≤ 100°C;

RЕ = (1· 3198 + 0 · 907) · 1,1 · 1 = 3518 Н

Определяем расчетную грузоподъемность:

Сгр = RЕ![]() = 3518

= 3518 ![]() = 16165 Н

= 16165 Н

С > Сгр

40,6 > 16,165

8. Выбор и проверочный расчет шпоночных соединений

Шпонки выбираем по диаметру вала по ГОСТ 23360-70.

Напряжение смятия:

σсм = 2Т / d(l – b)(h – t1) < [σ]см = 120 МПа

Быстроходный вал Ø35 мм, шпонка 10 × 8 × 45, t1 = 5 мм.

σсм = 2 · 100,23 · 103 / 35 · (45 – 10)(8 – 5) = 54,5 МПа < [σ]см

Тихоходный вал Ø60 мм, шпонка 18 × 11 × 45, t1 = 7 мм.

σсм = 2 · 285,84 · 103 / 60 · (45 – 18)(11 – 7) = 88,2 МПа < [σ]см

9. Выбор и расчет количества масла

По контактным напряжениям [σ]H = 525 МПа и скорости v = 1,13 м/c по [1], принимаем масло индустриальное И-40А.

Количество масла: (0,4…0,8) л на 1 кВт мощности, значит:

VM = 4 · 0,6 = 2,4 л

10. Сборка редуктора

Детали перед сборкой промыть и очистить.

Сначала устанавливаем в корпус редуктора быстроходный вал. Подшипники закрываем крышками.

Далее собираем тихоходный вал: закладываем шпонки; закрепляем колесо; устанавливаем подшипники. Собранный вал укладываем в корпус редуктора.

Закрываем редуктор крышкой и стягиваем стяжными болтами. Устанавливаем крышки подшипников.

После этого редуктор заполняется маслом. Обкатываем 4 часа, потом промываем.

Список использованной литературы

1. А.Е. Шейнблит – Курсовое проектирование деталей машин, Москва, «Высшая школа», 1991 г.

2. Проектирование механических передач - под ред. С.А. Чернавского, Москва, «Машиностроение», 1984 г.

3. С.И. Тимофеев – Детали машин, Ростов, «Высшее образование», 2005 г.

4. Г.Б. Иосилевич – Прикладная механика, Москва, «Машиностроение», 1985 г.

Похожие работы

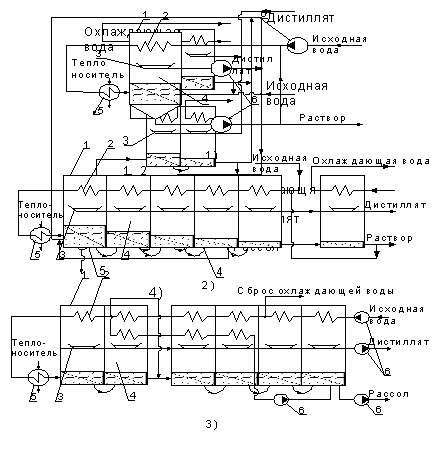

... безопасности. Для этого необходимо выделить всё оборудование и технологии, задействованные в проекте и определить все связанные с ними опасные и вредные производственные факторы. Адиабатная установка термического обессоливания включает в себя следующее оборудование: - камеры испарения со встроенными поверхностными конденсаторами; - конденсаторы; - циркуляционные, конденсатные и вакуумные ...

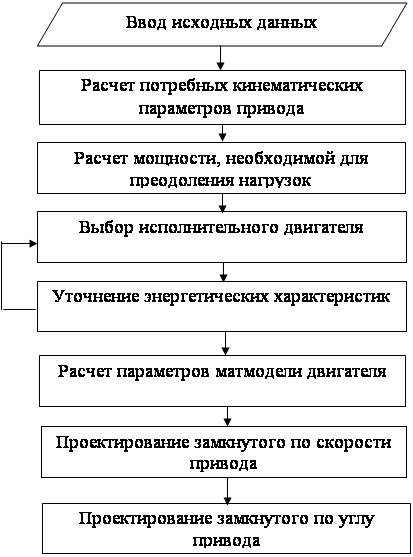

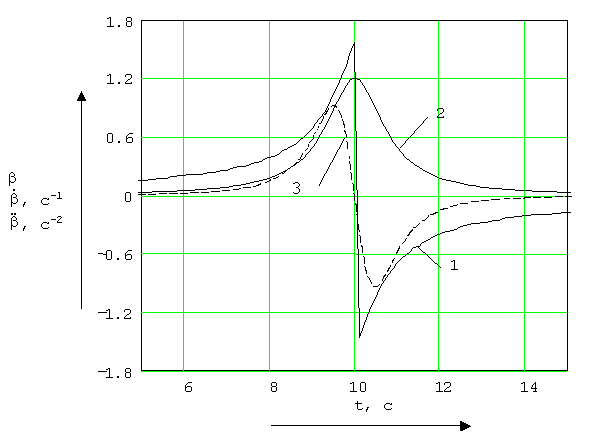

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

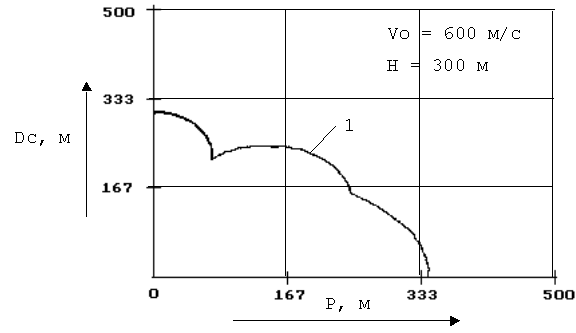

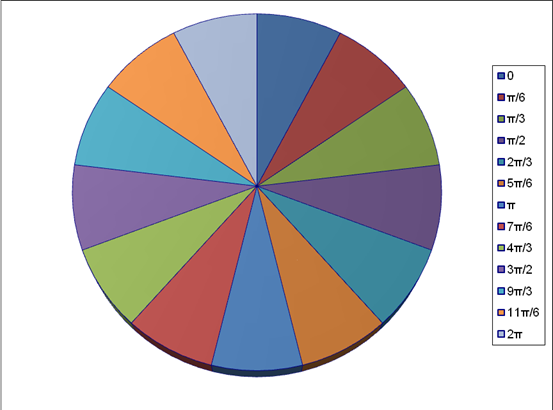

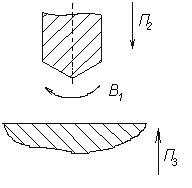

... характеристик решим графо-аналитическим методом, который основан на построении ряда последовательных положений звеньев механизма и соответствующих им планов скоростей. Механизм привода пресс-автомата с плавающим ползуном в масштабе μL=0,006 м/мм изобразим в двенадцати положениях. Положение механизма задаётся положением кривошипа 1. Каждое последующее положение кривошипа 1 отличается от ...

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

0 комментариев