Навигация

Разработка и технико-экономический анализ получения заготовок для детали зубчатое колесо

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Тольяттинский государственный университетКафедра «Технология машиностроения»

Курсовая работапо предмету: Производство заготовок

на тему:

«Разработка и технико-экономический анализ получения заготовок для детали зубчатое колесо»

Группа: М-402

Студент: Суранова И.А.

Преподаватель: Боровков В.М.

Тольятти 2001гСодержание

Аннотация

Введение

1. Анализ исходных данных

2. Получение заготовки литьём по выплавляемым моделям

3. Получение заготовки штамповкой на КГШП

4. Технико-экономический анализ

Заключение

Список литературы

Аннотация

В курсовой работе представлено два метода получения заготовки для изготовления детали зубчатое колесо и их сравнение с экономической точки зрения. Это получение заготовки методом литья по выплавляемым моделям и получение заготовки штамповкой на кривошипных горячештамповочных прессах.

Введение

На выбор метода получения заготовки оказывает влияние: материал детали, ее назначение и технические требования на изготовление; объём и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяет на основании всестороннего анализа названных факторов и технико-экономического расчёта технологической себестоимости детали. Метод получения заготовки обеспечивающий технологичность изготавливаемой из неё детали, при минимальной себестоимости последней считается оптимальным.

1. Анализ исходных данных

Исходя, из служебного назначения детали и годовой программы выпуска требуется выбрать метод изготовления заготовки на данную деталь с учётом экономического обоснования выбранного метода изготовления. Метод изготовления заготовки должен обеспечить минимальные суммарные затраты при её изготовлении и последующей обработки.

Исходные данные:

Деталь: вал-шестерня

Материал: Сталь 12Х2Н4А ГОСТ 4543-71

Годовая программа выпуска: NГ = 5000 штук.

Рассмотрим два метода получения заготовки для данной детали

- литьё в песчаные формы;

- штамповка на кривошипных горячештамповочных прессах.

2. Получение заготовки литьём в песчаные формы

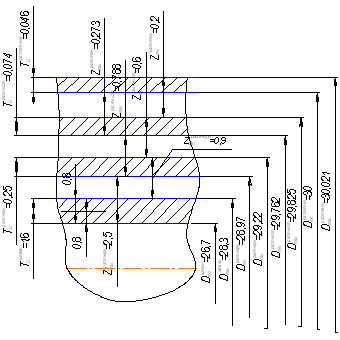

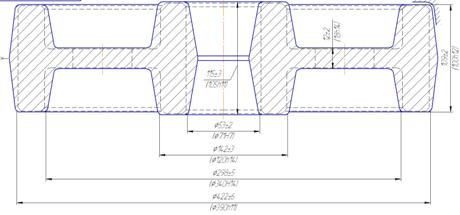

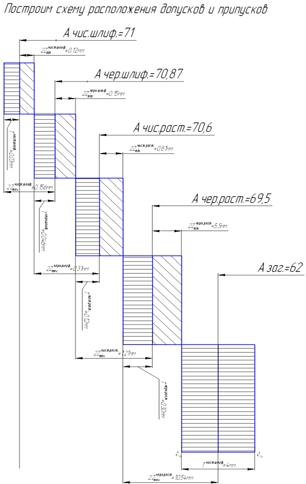

1) Исходя из требований ГОСТ 26645 – 85 назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 9

- ряд припусков – 3.

Припуски на размеры даны на сторону. Класс точности размеров масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №1

| Размеры | Допуск | Припуск | Расчёт заготовки | Окончательные размер |

| Æ80 | +2,2 | 3,2 | Æ80+ (2×3,2)±2,2 | Æ86,4±2,2 |

| Æ70 | +2,2 | 3,2 | Æ70+(2×3,2)±2,2 | Æ76,4±2,2 |

| Æ70 | +2,2 | 3,2 | Æ70+(2×3,2)±2,2 | Æ76,4±2,2 |

| 310 | +2,2 | 3,2 | 310+(2×3,2)±2,2 | 316,4±2,2 |

| 50 | +2,2 | 3,2 | 50+(2×3,2)±2,2 | 56,4±2,2 |

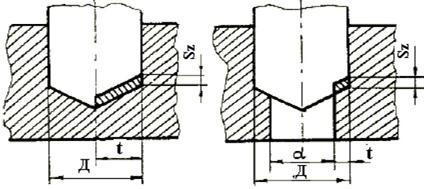

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645 – 85 и ГОСТ 8909 – 88 принимаем литейные уклоны не более 3°.

3) Литейные радиусы закруглений наружных углов принимаем равными R=5 мм согласно таблице 2.4 [1].

4) Определяем коэффициент использования материала КМ, по формуле:

![]() (1)

(1)

где: g – масса детали, кг;

G – масса заготовки, кг

Рассчитаем массу заготовки:

![]() (2)

(2)

где: г – плотность материла;

VЗ – объём заготовки.

Для стали 12Х2Н4А: г =7850 г/см3.

Объём заготовки определяем как алгебраическую сумму объёмов простейших тел составляющих заготовку:

![]()

Тогда: ![]()

Рассчитаем массу детали:

![]() (2)

(2)

где: г – плотность материла;

Vд – объём детали.

![]()

Тогда: ![]()

Определим коэффициент использования материала:

![]()

Вывод: Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

Похожие работы

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... оборудования 344 8256 Определяем коэффициент экстенсивного использования дробилки: КЭКС. = tФ/tПЛ (1) КЭКС. = 8250/8400 = 0,982 Таким образом, дробилка в 2008 году используется на 98,2%. 1.4 Технико-экономические показатели деятельности ремонтной бригады 1.4.1 Методика расчёта трудоёмкости ремонтных работ и численности ремонтных рабочих Трудоемкость ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

0 комментариев