Навигация

Разработка лабораторного регламента производства изотонического раствора натрия хлорида 0,9% для инъекций (на 1000 л в ампулах по 10 мл)

Курсовая работа

«Разработка лабораторного регламента производства изотонического раствора натрия хлорида 0,9% для инъекций (на 1000 л в ампулах по 10 мл)»

Оглавление

1 Характеристика конечной продукции производства

2 Химическая схема производства

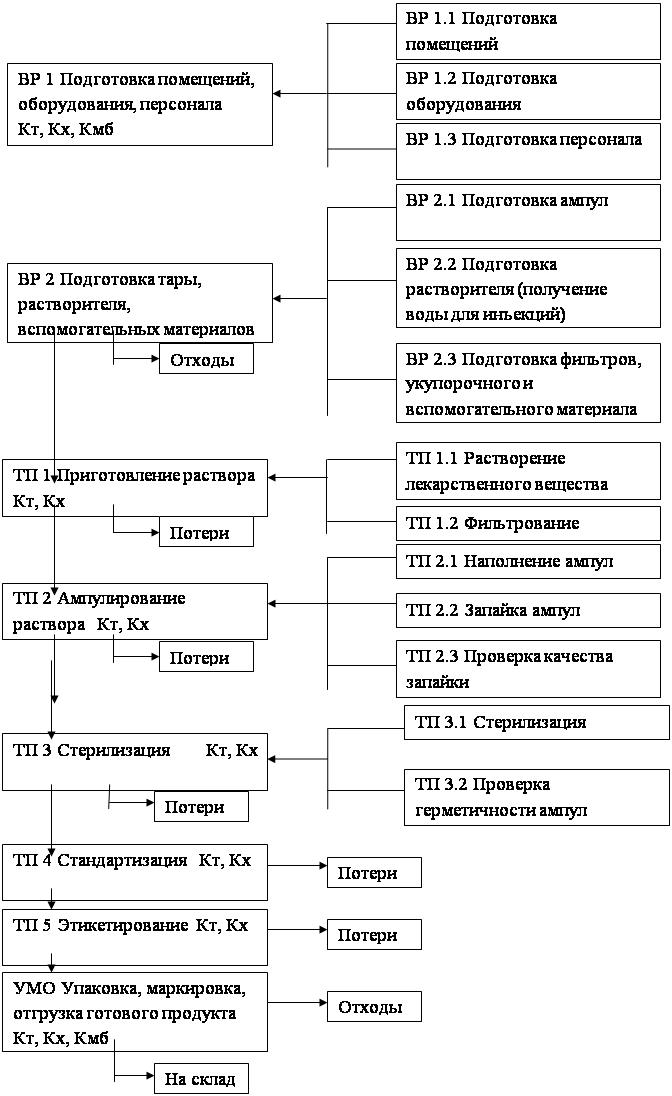

3 Технологическая схема производства

4 Аппаратурная схема производства

5 Характеристика сырья, материалов и полупродуктов

6 Описание технологического процесса

7 Материальный баланс

8 Переработка и обезвреживание отходов производства

9 Контроль производства и управление технологическим прцессом

10 Охрана труда и техники безопасности, пожарная безопасность, производственная санитария и условия труда работников

11 Охрана окружающей среды

12 Перечень производственных инструкций

13 Технико-экономические нормативы

14 Информационные материалы

Список использованных источников

1 Характеристика конечной продукции производства

Раствор натрия хлорида 0,9% для инъекций

Solutio Natrii chloridi 0,9% pro injectionibus

Характеристика готового продукта: бесцветная, прозрачная жидкость. В 1 мл препарата должно быть 0,0072-0,0108 г натрия хлорида.

Упаковка: Выпускается в ампулах по 5 мл, 10 мл и 20 мл, во флаконах – по 250 и 400 мл.

Хранение: в хорошо укупоренной таре.

Применение: поддерживает соответствующее осмотическое давление плазмы, крови и внеклеточной жидкости. Применяется для дегидратации и дезинтоксикации.

Состав:

Натрия хлорида 9 г

Воды для инъекций до 1 л

2 Химическая схема производстваВ процессе производства раствора натрия хлорида химических превращений не происходит.

3 Технологическая схема производства

4 Аппаратурная схема производства

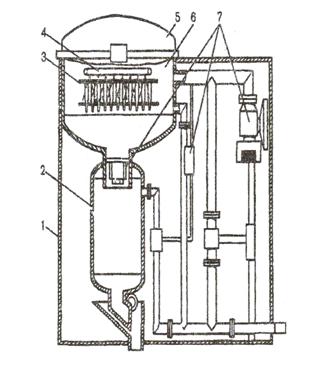

Рисунок 1. Схема аппарата АП-2М2 для наружной мойки ампул.

1- корпус; 2 – промежуточная емкость; 3 – кассета с ампулами; 4 – душирующее устройство; 5 – крышка; 6 – рабочая емкость; 7 – система клапанов.

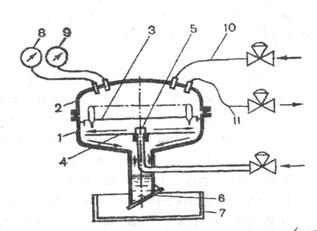

Рисунок 2. Устройство аппарата модели АП – 30 для параконденсационной мойки ампул

1 – емкость аппарата; 2 – крышка; 3 – пневмоцилиндр для подъема и опускания крышки; 4 – холодильник; 5 – держатель кассеты; 6 – кассета с ампулами; 7 – распылитель для подачи холодной воды в холодильник; 8 – клапаны на сливных патрубках; 9 – сборник; 10 – трубопровод подачи пара; 11- трубопровод подачи обессоленной воды; 12 – трубопровод подачи дистиллированной воды; 13 – фильтр на воздушной подушке.

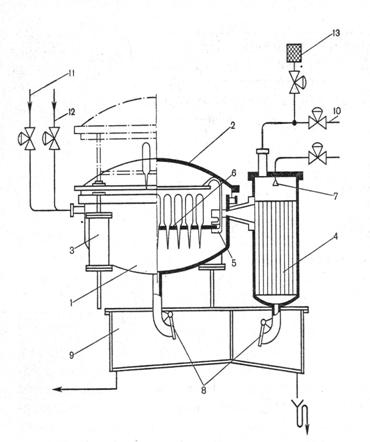

Рисунок 3. Принцип работы ионообменной установки.

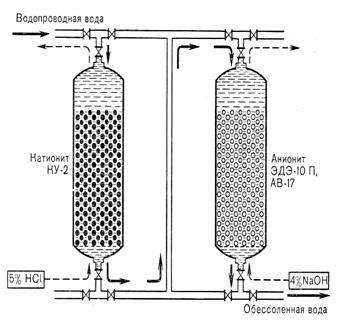

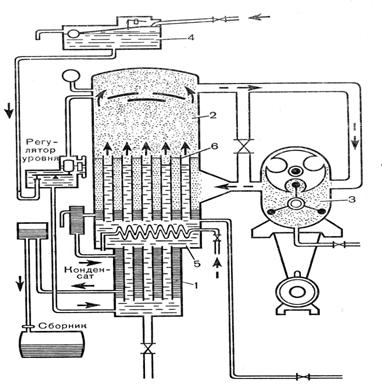

Рисунок 4. Принцип работы термокомпрессионного аквадистиллятора.

Рисунок 5. Схема аппарата для наполнения ампул (модель АП-4М2).

1- корпус аппарата; 2 – крышка; 3 – кассета с ампулами; 4 – ложное дно; 5 – патрубок подачи раствора; 6 – клапан нижнего спуска; 7- бак для слива раствора из аппарата; 8- контактный вакуумманометр (наполнение аппарата); 9- контактный вакуумманометр (дозирование раствора при наполнении ампул); 10 – трубопровод подачи раствора; 11 – вакуумпровод.

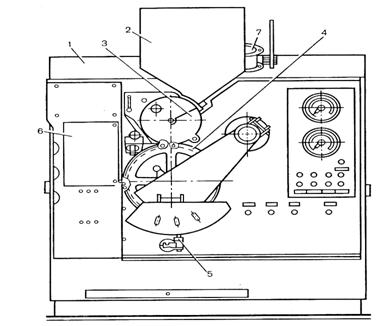

Рисунок 6. Устройство машины для запайки ампул с инертной средой.

1 – станина; 2- питатель для ампул; 3 – барабан для заполнения ампул инертным газом; 4- ротор; 5 – горелка; 6 – кассета для сбора запаянных ампул; 7- патрубок для отсоса продуктов горения.

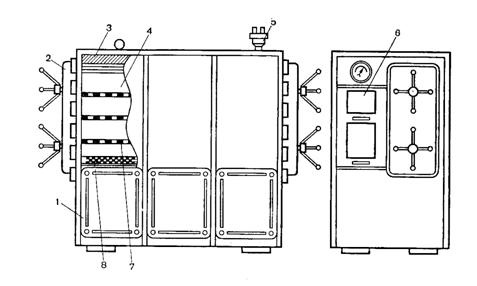

Рисунок 7. Устройство парового стерилизатора.

1 – корпус; 2- крышка; 3 – теплоизоляция; 4 – стерилизационная камера; 5 - клапан предохранительный; 6 – пульт управления; 7 – полка; 8 – подача острого пара.

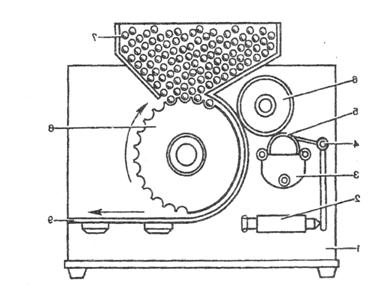

Рисунок 8. Устройство полуавтомата для маркировки ампул.

1 – корпус; 2 – регулирующее устройство; 3 – ванна; 4 – ракель; 5 – формный цилиндр; 6 – офсетный цилиндр; 7 – бункер; 8 – барабан подачи; 9 – направляющие.

5 Характеристика сырья, материалов и полупродуктов

Таблица 1. Характеристика сырья, материалов и полупродуктов

| Наименование | Обозначение НД | Сортность или артикул | Показатели, обязательные для проверки | Регламентируемые показатели с допустимыми отклонениями |

| 1 | 2 | 3 | 4 | 5 |

| Натрия хлорид | ГФРБ Т. 3, с. 435 | По ГФРБ | Содержание действующего вещества в препарате | Не менее 99,0% и не более 100,5% в пересчете на сухое вещество |

| Описание | Белый кристаллический порошок, либо белые крупинки | |||

| Растворимость | Легко растворим в воде, практически нерастворим в этаноле | |||

| Прозрачность и цветность | Должен быть прозрачным и бесцветным | |||

| Бромиды | Не более 0,01% | |||

| Ферроцианиды, йодиды, нитраты | Не должно быть | |||

| Фосфаты | Не более 0,0025% | |||

| Сульфаты | Не более 0,02% | |||

| Алюминий | Не более 0,00002% | |||

| Мышьяк | Не более 0,0001% | |||

| Железо | Не более 0,0002% | |||

| Магний и щелочно-земельные металлы | Не более 0,01% | |||

| Калий | Не более 0,05% | |||

| Тяжелые металлы | Не более 0,0005% | |||

| Потеря в массе при высушивании | Не более 0,5% | |||

| Бактериальные эндотоксины | Менее 5 МЕ/г | |||

| Микробиологическая чистота | Не обладает антимикробным действием | |||

| Вода для инъекций | ГФРБ Т.2, с. 95 | По ГФРБ | Описание | Бесцветная прозрачная жидкость без вкуса и запаха |

| рН | 5,0-7,0 | |||

| Сухой остаток | Не более 0,0001% | |||

| Восстанавливающие вещества, диоксид углерода | На должно быть | |||

| Хлориды, сульфаты,кальций, тяжелые металлы | Не должно быть | |||

| Аммиак | Не более 0,00002% | |||

| Пирогенность | Должна быть апирогенной | |||

| Не должна содержать антимикробных веществ и других добавок | ||||

| Микробиологическая чистота | Не более 100 микроорганизмов в 1 мл |

Производство стерильных лекарственных средств должно быть организовано в чистых помещениях (зонах) с воздушными шлюзами для обеспечения доступа персонала и (или) перемещения оборудования и материалов. В чистых помещениях необходимо поддерживать соответствующий уровень чистоты и подавать воздух через фильтры необходимой эффективности.

Подготовка первичной упаковки, производство и наполнение должны выполняться в отдельных чистых зонах.

Чистые помещения для производства стерильных лекарственных средств классифицируются в соответствии с требованиями к окружающей среде. Каждая производственная операция требует определенного уровня чистоты окружающей среды в эксплуатируемом состоянии.

Для обеспечения соответствия чистых помещений требованиям, предъявляемым к эксплуатируемому состоянию, их проект должен предусматривать достижение заданных классов чистоты воздуха в оснащенном состоянии.

Оснащенное состояние - состояние, в котором чистое помещение функционирует, технологическое оборудование полностью укомплектовано, но персонал отсутствует.

Эксплуатируемое состояние - состояние чистого помещения, в котором технологическое оборудование функционирует в требуемом режиме с заданным числом работающего персонала.

Чистые зоны при производстве стерильных лекарственных средств подразделяются на четыре типа:

А - локальная зона для проведения операций, представляющих высокий риск для качества продукции, например: зоны наполнения, укупорки, вскрытия ампул и флаконов, соединения частей оборудования в асептических условиях;

В - зона, непосредственно окружающая зону А и предназначенная для асептического приготовления и наполнения;

С и D - чистые зоны для выполнения менее ответственных стадий производства стерильных лекарственных средств (таблица 2).

Таблица 2. Классификация зон по загрязнению воздуха частицами

| Тип зоны | Максимально допустимое число частиц в 1 куб. м воздуха при размере частиц, равном или большем | |||

| в оснащенном состоянии | в эксплуатируемом состоянии | |||

| 0,5 мкм | 5 мкм | 0,5 мкм | 5 мкм | |

| A | 3500 | 1 | 3500 | 1 |

| B | 3500 | 1 | 350000 | 2000 |

| C | 350000 | 2000 | 3500000 | 20000 |

| D | 3500000 | 20000 | Не регламентируется | Не регламентируется |

Помещения 1-го класса чистоты предназначаются для выгрузки и наполнения стерильных ампул. В помещениях 2-го класса проводится приготовление растворов, фильтрование, мойка ампул, сушка и стерилизация. Помещение 3-го класса - для мойки и стерилизации вспомогательных материалов. В помещениях 4-го класса осуществляется мойка дрота, выделка ампул и др.

Требования к другим параметрам (температуре, относительной влажности и др.) зависят от продукта и характера технологических операций. Эти параметры не связаны с классами чистоты.

Таблица 3. Пределы допустимого микробного загрязнения чистых зон в эксплуатируемом состоянии

| Тип зоны | Рекомендуемые пределы микробного загрязнения | |||

| в воздухе, КОЕ/куб. м | седиментация на чашку диаметром 99 мм, КОЕ за 4 ч. | контактные пластины диаметром 55 мм, КОЕ/пластина | отпечаток перчатки (5 пальцев), КОЕ/перчатка | |

| A | < 1 | < 1 | < 1 | < 1 |

| B | 10 | 5 | 5 | 5 |

| C | 100 | 50 | 25 | - |

| D | 200 | 100 | 50 | - |

Ленты конвейеров не должны пересекать разделительный барьер между зонами А или В и рабочей зоной с меньшей чистотой воздуха, если только сама лента не подвергается непрерывной стерилизации.

Конструкция, установка и расположение оборудования, мест соединения и зон обслуживания должны предусматривать возможность работы с оборудованием, его техническое обслуживание и ремонт снаружи чистой зоны. В случае необходимости проведения стерилизации ее следует выполнять после максимально полной разборки оборудования.

Если при проведении технического обслуживания или ремонта оборудования, находящегося в чистой зоне, был нарушен уровень чистоты (стерильности), то перед возобновлением производства следует выполнять соответствующую очистку, дезинфекцию и/или стерилизацию этого оборудования (зоны).

Получение воды требуемого качества должно гарантироваться проектом, конструкцией, монтажом и техническим обслуживанием систем подготовки и распределения воды. Не допускается эксплуатация оборудования подготовки воды сверх проектной мощности. Приготовление, хранение и распределение воды для инъекций следует выполнять так, чтобы исключить рост микроорганизмов, например за счет постоянной циркуляции воды при температуре выше плюс 70°С.

Все критическое оборудование (стерилизаторы, системы подготовки и фильтрации воздуха, воздушные и газовые фильтры, системы приготовления, хранения и распределения воды и пр.) подлежат аттестации (валидации) и плановому техническому обслуживанию. Их повторный ввод в действие должен быть разрешен в установленном порядке.

ВР 1.3 Подготовка персоналаВ чистых зонах должно находиться минимально необходимое количество персонала, что является особенно важным при асептическом производстве. Проверки и контрольные операции следует, по возможности, проводить, находясь за пределами чистых зон.

Весь персонал (в т.ч. персонал, занятый очисткой и техническим обслуживанием), работающий в вышеупомянутых зонах, должен проходить систематическое обучение по вопросам производства стерильных лекарственных средств, включая гигиену и основы микробиологии.

Не допускается вход в зоны стерильного производства персонала, работающего с материалами из тканей животных или культурами микроорганизмов, которые не используются в текущем технологическом процессе, за исключением особых случаев, при которых необходимо соблюдение специальных инструкций для входа в эти зоны.

Необходимо соблюдать требования к личной гигиене и чистоте. Персонал, занятый в производстве стерильных лекарственных средств, должен знать порядок оповещения руководства (службы качества) о любых факторах, которые могут привести к повышению уровня загрязнения сверх допустимой нормы. Следует организовать контроль за состоянием здоровья персонала. Переодевание и мытье следует выполнять в соответствии с инструкциями, чтобы свести к минимуму риск загрязнения одежды, предназначенной для чистых зон, и внесения загрязнения в чистые зоны. В чистых зонах персоналу запрещается носить наручные часы и ювелирные украшения, а также применять косметику.

Одежда и ее качество должны соответствовать технологическому процессу и типу зоны. Ее нужно носить так, чтобы обеспечить защиту продукции от загрязнений.

Зона D. Головной убор должен закрывать волосы. Борода также должна быть закрыта (специальной маской). Следует носить защитный костюм общего назначения, соответствующую обувь или бахилы, надеваемые поверх обуви. Должны быть приняты меры для предотвращения проникновения любого загрязнения в чистую зону извне.

Зона С. Головной убор должен закрывать волосы. Борода и усы также должны быть закрыты. Следует носить костюм (цельный или состоящий из двух частей), плотно облегающий запястья, с воротником-стойкой и соответствующую обувь или бахилы. Одежда и обувь не должны выделять волокна или частицы.

Зоны А и В. Головной убор должен полностью закрывать волосы, а также бороду и усы (при их наличии). Края головного убора должны быть убраны под воротник костюма. Следует носить маску, чтобы предотвратить распространение капель, стерильные, неопудренные резиновые или полимерные перчатки и стерильные (или дезинфицированные) бахилы. Нижняя часть штанин должна быть заправлена внутрь бахил, а рукава одежды - в перчатки. Защитная одежда не должна выделять волокна или частицы и должна удерживать частицы, отделяющиеся от тела.

Наружная одежда не должна попадать в помещения для переодевания, ведущие в зоны В и С. Каждый работник в зонах А и В должен быть обеспечен чистой стерильной одеждой на каждую смену. Во время работы перчатки следует регулярно дезинфицировать. Маски и перчатки следует менять, по крайней мере, один раз в смену.

Одежда, предназначенная для чистой зоны, должна очищаться и храниться таким образом, чтобы исключить накопление загрязнений, которые могут от нее впоследствии отделиться.

ВР 2.1 Подготовка ампулПодготовка ампул включает их получение. Ампулы получают из стеклодрота (стеклянные трубки одинаковой длины и толщины, но разного диаметра). Стеклодрот калибруют, чтобы получить ампулы одинакового объема. Калибровка проводится вручную или при помощи приспособлений по наружному диаметру.

Мойка стеклодрота производится в установке для мойки и сушки стеклянных трубок ( стеклодрота) камерного типа. Трубки загружаются в контейнер в вертикальном положении, и он закатывается внутрь камеры с помощью пневмопривода. Двери камеры герметизируются и включается система автоматического управления режима мойки. Камера с трубками заполняется водопроводной водой, жидкость нагревается до кипения. Замачивание продолжается в течение 1 часа при температуре 60°С. Затем проводится барботирование подачей пара в течение 40 минут. После этого жидкость из камеры сливается. В душирующее устройство подается под давлением деминерализованная вода. С помощью пневмоцилиндров форсунки душирующего устройства перемещаются в горизонтальной плоскости, душирование проводится в течение 30-60 минут. Жидкость из камеры сливается.

Сушка производится горячим профильтрованным воздухом с температурой 60°С - 15-20 минут.

Качество мойки проверяется визуально путем осмотра внутренней поверхности при освещении пучка трубок с противоположной стороны. Поверхность должна быть ровная без заметных механических включений.

Из подготовленного стеклодрота изготавливают ампулы на полуавтомате типа «Амбег». По конструкции – 16 или 30-тишпиндельный. Стеклянная трубка вставляется через патрон верхнего шпинделя до упора, затем поднимается по копиру патрон нижнего шпинделя, опирающийся на ролик, и захватывает конец трубки. Включается горелка. В это время дрот вращается вокруг своей оси и размягчается. Горелка тухнет и нижний патрон опускается, растягивая дрот, получается шейка ампулы. Затем дрот подходит к другой горелке, которая имеет острое пламя и перерезает трубку. Перерезанные концы трубки заплавляются. Одновременно получается донышко новой ампулы и герметизируется готовая ампула, которая выпадает из патрона на лоток. Цикл повторяется.

Далее проводят отжиг ампул для снятия внутреннего напряжения в стекле и увеличения перекисной устойчивости ампул. Для отжига используют печи с газовым (или электрическим) обогревом. Ампулы нагревают до 560-580°С. Затем выдерживают при этой же температуре 7-10 минут. Охлаждают постепенно: сначала до 200°С в течении 30 минут, затем до 60°С и далее до комнатной температуры в течении 5 минут.

Вскрытие капилляров проводится так, чтобы ампулы получались одинаковой высоты. Концы капилляров на месте вскрытия должны иметь ровные и гладкие края.

Вскрытие ампул проводят на полуавтоматах роторного типа. В качестве транспортера применяется ротор с гнездами для ампул, они перемещаются к вращающемуся дисковому ножу. Возле ножа ампула начинает вращаться за счет трения ее о неподвижную пластину, укрепленную на корпусе. Дисковый нож делает на капилляре круговой надрез, на месте которого происходит вскрытие за счет термоудара при нагревании горелкой. После вскрытия капилляр оплавляется горелкой, и ампула поступает в бункер для набора в кассеты.

Вначале осуществляют наружную мойку ампул душированием (рисунок 1). Кассеты с ампулами помещают в ванну на подставку и душируют деминерализованной водой с температурой 60°С. Во время мойки кассета с ампулами совершает вращательное движение под давлением струй воды, что способствует одинаковой очистке всей наружной поверхности.

Далее производят внутреннюю мойку ампул параконденсационным методом на аппарате АП-30 (рисунок 2). Через холодильник и аппарат пропускают пар. После заполнения паром в холодильник подают холодную воду, пар конденсируется. Создается вакуум, который частично высасывает воздух из ампул. Эта операция повторяется несколько раз до полного удаления воздуха из ампул. В аппарат подают воду не ниже 80°С, которая заполняет ампулы. Затем подают в холодильник холодную воду, пар конденсируется, создается вакуум, при котором вскипает вода внутри ампулы и выбрасывается наружу. Цикл повторяется несколько раз, очищенные ампулы извлекают из аппарата.

ВР 2.1 Подготовка растворителяВода для инъекций – вода, использующаяся в качестве растворителя при изготовлении лекарственных средств для парентерального применения, или для растворения, или для разведения субстанций либо лекарственных средств для парентерального применения перед использованием.

Воду для инъекций получают из воды деминерализованной.

Воду деминерализованную можно получать с помощью ионного обмена (рисунок 3) и с помощью методов разделения через мембрану (обратного осмоса, электродиализа, ультрафильтрации и др.)

Вода для инъекций получается методом перегонки питьевой или обессоленной воды в специальных аквадистилляторах. Основными узлами аквадистилляторов являются испаритель, конденсатор и сборник.

Для получения воды для инъекций применяют различные аппараты. Можно использовать термокомпрессионный аквадистиллятор (рисунок 4). Питание данного апппарата осуществляется водой деминерализованной. Вода в данный прибор подается через регулятор давления (4) и через регулятор уровня поступает в нижнюю часть конденсатора-холодильника (1), заполняет его межтрубное пространство, направляется в камеру предварительного нагрева (5), а из нее – в трубки испарителя (6). Здесь предварительно нагретая вода доводится до кипения и образующийся пар откачивается из парового пространства (2) компрессором (3). В камере испарения создается небольшое разрежение закипание воды в трубках – при температуре 96°С. Вторичный пар в компрессоре снимается, его температура повышается до 103-120°С. Как греющий он проходит в межтрубное пространство испарителя и нагревает воду в трубках до кипения. В межтрубном пространстве образуется конденсат, который направляетсся в верхнюю часть конденсатора-холодильника, охлаждается и собирается в сборнике дистиллята. Качество воды апирогенной, получаемой в этом аппарате, высокое, так как капельная фаза испаряется на стенках трубок.

Нагревание и кипение в трубках испарителя происходит в тонком слое равномерно и без перебросов. Задерживанию капель из пара способствует также высота парового пространства.

Наиболее часто в промышленном производстве применяют аквадистилляторы- многоступенчатые; они имеют три и более корпусов, расположенных вертикально или горизонтально.

Дистилляторы Finn-Aqua предназначены для перегонки воды, прошедшей ионообменную очистку.

Работа дистилляционных колон Finn-Aqua основана на двух принципах: мгновенном испарении подаваемой воды и механическом центробежном отделении пирогенных веществ и механических включений.

Возможно получение стерильной и апирогенной воды методом ультрафильтрации или обратного осмоса.

ВР 2.3 Подготовка фильтровФильтрующие материалы должны максимально защищать раствор от контакта с воздухом; задерживать очень мелкие частицы и микроорганизмы; обладать высокой механической прочностью, чтобы препятствовать выделению волокон и механических включений; противодействовать гидравлическим ударам и менять свои функциональные характеристики; не изменять физико-химический состав и свойства фильтрата; не взаимодействовать с лекарственными, вспомогательными веществами и растворителем; выдерживать тепловую стерилизацию.

Фильтр ХНИХФИ состоит из корпуса и перфорированной трубки, на которую плотно и ровно наматывается фильтрующий материал. Корпус фильтра изготовлен из нержавеющей стали. На внутренний цилиндр укрепляется два слоя ткани и слой марли толщиной 1,5 см. Цилиндр закрепляют в корпусе фильтра. Фильтр устанавливают в вертикальном положении и присоединяют к нему трубопроводы, подающие жидкость и отводящие фильтрат. Высота столба жидкости должна быть около 1 м.

Подготовка фильтра осуществляется подачей воды очищенной в выпускной патрубок в течение 1,5 часов.

ТП 1.1 Растворение лекарственного веществаДля приготовления раствора используют натрия хлорид сорта «Для инъекций».

Получение раствора проводят в помещениях второго класса чистоты с соблюдением всех правил асептики при периодическом включении бактерицидных ламп.

Растворение осуществляется в герметически закрытых реакторах из фарфора с паровой рубашкой и мешалкой. Материал сосуда не должен влиять на приготовляемый раствор или загрязнять его.

Перед работой реактор тщательно моют и ополаскивают водой очищенной.

Применяют реактор с пропеллерной мешалкой, имеющий изогнутые лопасти. В жидкости создаются интенсивные осевые вертикальные потоки, что приводит к захвату всех ее слоев и обеспечивает перемешивание во всем объеме аппарата.

ТП 1.2 ФильтрованиеФильтрацию осуществляют с помощью установки, автоматически обеспечивающей постоянное давление на фильтр. Фильтруемый раствор при помощи вакуума подается в напорный бак, откуда самотеком через промежуточную емкость и емкость постоянного уровня поступает на фильтр. Фильтрат собирается в сборнике, откуда поступает на мембранный фильтр. Скорость фильтрации регулируется с помощью клапана.

При значительном сопротивлении фильтров к сборнику подключают вакуум, постоянство которого автоматически регулируется.

ТП 2.1 Наполнение ампулПроводится в помещениях первого (А) класса чистоты с соблюдением всех правил асептики. Фактический объем наполнения ампул должен быть больше номинального, чтобы обеспечить нужную дозу при наполнении шприца. ГФРБ устанавливает объем заполнения 10,5 мл для ампул с номинальным объемом 10 мл.

Осуществляется наполнение в автоматах для наполнения (рисунок 5) и запайки ампул шприцевым способом (рисунок 6) с помощью мембранного дозатора.

Инъекционная жидкость под давлением чистого профильтрованного воздуха из резервуара подается в емкость с раствором для наполнения ампул. Полые иглы опускаются внутрь ампул, расположенных на конвейере. Вначале в иглу подается инертный газ, из ампулы вытесняется воздух, затем наливается раствор, вновь струя инертного газа. Ампулы тотчас подаются не запайку.

Для проверки точности объема наполнения берется требуемое ГФ количество ампул от партии; объем раствора, выбранного из ампулы калибровочным шприцем при температуре 20±2°С, после вытеснения воздуха и заполнения иглы не должен быть меньше номинального.

ТП 2.2 Запайка ампулЗапайка ампул осуществляется в автомате для наполнения и запайки ампул. На участке запайки с пневматической оттяжкой капилляра ампула прижимается к роликам, вращается, горелка разогревает участок капилляра в месте запайки, а струи сжатого воздуха оттягивают отпаявшуюся часть. Запаянная ампула по транспортеру толкателем подается в приемный питатель.

ТП 2.3 Проверка качества запайкиЗаполненную кассету с ампулами ставят в вакуум-аппарат капиллярами книзу, а затем донышками книзу и поочередно создают вакуум. Раствор из ампул, имеющих незапаянные капилляры, а также трещины отсасывается. Его собирают, фильтруют и вновь используют для заполнения ампул.

ТП 3.1 СтерилизацияАмпулы с раствором стерилизуют насыщенным паром при избыточном давлении 0,11 Па и температуре 120°С в паровом стерилизаторе АП-7 (рисунок 7). Он имеет две двери, через одну происходит загрузка нестерильной продукции, через другую - выгрузка простерилизованной. Корпус стерилизатора обогревается глухим паром, затем в стерилизующую камеру для вытеснения воздуха подается острый пар. Отсчет времени начинается с момента достижения заданного давления по манометру. Стерилизатор оснащен автоматической контрольной аппаратурой. Кроме того, в 4 разные точки стерилизационной камеры перед стерилизацией помещают максимальные термометры и регистрируют их показания. Продолжительность стерилизации - 8 минут.

ТП 3.2 Проверка герметичности ампулПосле стерилизации контроль герметичности ампул проводится путем немедленного полного погружения ампул в кассетах в емкость с раствором метиленового синего на 20-25 минут, создают давление 100±20 кПа, затем его снижают. Ампулы с попавшим подкрашенным раствором бракуют. Герметичные ампулы упаковывают.

ТП 4 Стандартизация1 Подлинность (идентификация).

1) 5 мл испытуемого образца упаривают до объема 1 мл. Полученный раствор дает реакцию на натрий.

2) К 2 мл испытуемого образца прибавляют 0,5 мл кислоты азотной разведенной, 0,5 мл раствора серебра нитрата. Образуется белый творожистый осадок, нерастворимый в кислоте азотной разведенной и растворимый в растворе аммиака.

2 Количественное определение.

К 1,0 мл испытуемого образца прибавляют 5 мл воды, 2 капли раствора калия хромата и титруют 0,1М раствором серебра нитрата до оранжево-желтого окрашивания осадка. 1 мл 0,1М раствора серебра нитрата соответствует 5,844 мг натрия хлорида.

3 Отсутствие механических включений.

Контроль растворов на отсутствие механических загрязнений осуществляется невооруженным глазом в затемненном помещении на белом и черном фонах, освещенных электрической лампочкой 60 ватт. Расстояние от глаз контролера до ампул 25 см. Контролер берет ампулу в руку, вносит в зону просмотра в положении вверх донышками и просматривает на белом и черном фонах. Затем ампулы плавным движением переворачивают в положение вниз донышками и также просматривают на белом и черном фонах.

Похожие работы

... моноклональных антител, даже если их получают на основе человеческих гибридом. Эта проблема не нова для медицины и не является непреодолимой. 02.09.10-15.09.10 18 Тема №18. Технология лекарственных форм в экстремальных условиях. По причинам возникновения чрезвычайные ситуации могут быть техногенного, природного, биологического, экологического и социального характера. Внутренними ...

... и, конечно же, за многими другими, которые будут получены, — будущее. В этом направлении и работают многие НИИ и исследователи. Аспекты поиска новых лекарств, изыскание новых лекарственных веществ состоит из трех основных этапов: химический синтез, установление фармакологической активности и безвредности (токсичности). Такая стратегия поиска с большой затратой времени, реактивов, животных, труда ...

0 комментариев