Навигация

Расчет экономических показателей производственного цеха

Введение

Экономические показатели предприятия, как правило, рассчитывают для года выхода предприятия на полную производственную мощность. Определение экономических показателей предполагает выполнение расчетов по девяти разделам задания.

1. Определение технико-экономических параметров основного

оборудования

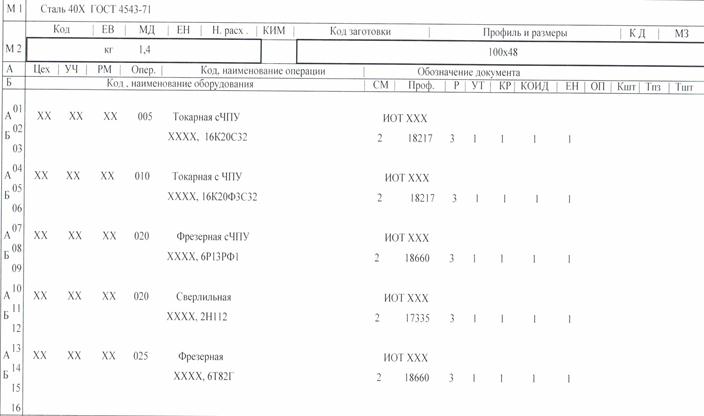

Таблица 1. Данные по основному оборудованию и технологическому процессу

| Наименование оборудования | Трудоемкость работ | Разряд работ | Электрическая мощность | Ремонтная сложность | Цена оборудования | |

| А | Б | |||||

| Верстак слесарный | 11 | 6 | 4 | - | 0,5 | 1300 |

| Верстак сборки | 13 | 5 | 5 | 0,5 | 1 | 1200 |

| Фрезерный станок | 5 | 4 | 4 | 6 | 7 | 14000 |

| Токарный станок | 4 | 3 | 4 | 8 | 5 | 4000 |

| Сверлильный станок | 7 | 2 | 3 | 3 | 2 | 4500 |

Годовую программу запуска в производство изделий А и Б рассчитывают следующим образом :

NЗ = NB х (1+ПН / 100),

где NB-годовая программа выпуска изделий (А, Б); ПН-технически неизбежные потери. Годовая программа запуска изделий А и Б:

NЗ = 8000 х (1+ 5/100) = 8400 шт.

NЗ = 5500 х (1+4/100) = 5720 шт.

Годовую трудоемкость изделий А и Б по і-тому наименованию оборудования определяют по формуле:

Тгі = Ті х NЗ,

где Ті-трудоемкость выполнения работ на і-том оборудовании для изделий А и Б,чел.-ч; NЗ-годовая программа запуска в производство изделий А и Б, шт.

Годовая трудоемкость изделий А и Б на слесарном верстаку:

ТГ1а = 11 х 8400 = 92400 чел..-ч ;

ТГ1б = 6 х 5720 = 34320 чел..-ч ;

ТГ1 = ТГ1а+ТГ1б =92400+34320=126720 чел.-ч ;

Годовая трудоемкость изделий А и Б на верстаку сборки:

ТГ2а =13 х 8400 =109200 чел.-ч; ;

ТГ2б =5 х 5720 =28600 чел.-ч ;

ТГ2 = ТГ2а +ТГ2б=109200+28600=137800 чел.-ч ;

Годовая трудоемкость изделий А и Б на фрезерном станке:

ТГ3а = 5 х 8400=42000 чел.- ч;

ТГ3б = 4 х 5720 = 22880 чел.-ч ;

ТГ3=42000 + 22880 =64880 чел.-ч ;

Годовая трудоемкость токарных работ:

ТГ4а =4 х 8400 =33600 чел.-ч ;

ТГ4б = 3 х 5720 = 17160 чел.-ч ;

ТГ4 = 33600+17160 =50760 чел.-ч ;

Годовая трудоемкость сверлильных работ:

ТГ5а = 7 х 8400 =58800 чел.-ч ;

ТГ5б = 2 х 5720 =11440 чел.-ч ;

ТГ5 = 58800+11440 =70240 чел.-ч .

Годовая трудоемкость изделий А и Б по всем наименованиям оборудования

ТТГ=ТГ1+ТГ2+ТГ3+ТГ4+ТГ5 =126720+137800+64880+50760+70240 =450400 ЧЕЛ.-Ч

Расчетное количество оборудования по каждой операции находят по формуле:

ОРі = Тгі / (ГДТОі х КВНі х КОі),

где ТГі- годовая трудоемкость і-той операции по обоим изделиям ,чел.-ч ; ГДТОі- годовое действительное время работы оборудования на і-той операции , ч ; КВНі- коэффициент выполнения норм выработки на і-той операции (принимаем равным 1) ; КОі- количеств одновременнно работающих на данном оборудовании (КО). Находим расчетное количество оборудувания по каждой операции.

ОР1 =126720 / (4140 х 1 х 1) =30,6086 шт.

ОР2 =137800 / (4140 х 1 х1) =33,2850 шт.

ОР3 = 64880 / (4015 х 1 х 1) =16,1594 шт.

ОР4 = 50760 / (4015 х 1 х 1 ) =12,6425 шт.

ОР5 = 70240 / (4015 х 1 х 1) =17,4943 шт.

Принятое количество оборудования получаем округлением до целого числа в сторону увеличения, т. е.ОП1 = 31 шт. ; ОП2 = 34 шт. ; ОП3 = 17 шт.

ОП4 = 13 шт. ; ОП5 = 18 шт. Коєффициент загрузки оборудования определяется делением расчетного количества оборудования определяется делением расчетного количества оборудования на принятое количество оборудования:

КЗі = ОРі / ОПі.

КЗ1 = 30,6086 /31 = 0,99 ;

КЗ2 = 33,2850 / 34 = 0,98 ;

КЗ3 = 16,1594 /17 = 0,95 ;

КЗ4 = 12,6425 / 13 =0,97 ;

КЗ5 = 17,4943 / 18 =0,97

Таблица 2. Количество основного оборудования

| Наименование оборудования | Годовая трудоемкость ТГі | Годовое время ГДТОі | Количество оборудования | Коэффициент загрузки КЗі | |

| ОРі | ОПі | ||||

| Верстак слесарный | 126720 | 4140 | 30,61 | 31 | 0,99 |

| Верстак сборки | 137800 | 4140 | 33,29 | 34 | 0,98 |

| Фрезерный станок | 64880 | 4015 | 16,16 | 17 | 0,95 |

| Токарный станок | 50760 | 4015 | 12,64 | 13 | 0,97 |

| Сверлильный станок | 70240 | 4015 | 17,49 | 18 | 0,97 |

| ВСЕГО | 450400 | 110,19 | 103 | ||

Для принятого количества оборудования необходимо рассчитать общую потребляемую мощность МО :

МО =М1 х ОП1 +М2 х ОП2 +М3 х ОП3+М4 х ОП4 + М5 х ОП5 = 31 + 0,5 х 34 +6 х 17 +8 х 13 +3 х 18 = 278 КВт

Необходимо рассчитать общую ремонтную сложность РСО:

РСО = РС1 х ОП1 + РС2 х ОП2 + РС3 х ОП3 + РС4 х ОП4 + РС5 х ОП5 = 0,5 х 31 + 1 х 34 +7 х 17 + 5 х 13 +2 х 18 =269,5

И необходимо рассчитать общую стоимость СО :

СО = С1 х ОП1 + С2 х ОП2 + С3 х ОП3 + С4 х ОП4 + С5 х ОП5 = 1300 х 31 + 1200 х 34 +14000 х 17 + 4000 х 13 +4500 х 18 = 452100 .

Похожие работы

... и экономически оценить каждую новую техническую идею. При анализе целесообразности данную разработку следует рассматривать как коммерческий продукт, так как потребность в системе оптимизации экономических показателей машиностроительного цеха очень высокая, а реальных продуктов в этой сфере нет. Соответственно продукт может быть реализован с целью получения прибыли, где ценность системы ...

... работе; 1,05 – коэффициент, учитывающий дежурное освещение. Ссил = 0,09 д.е./кВт·ч Зэл.осв = 15 · 133,44 · 2500 · 1,05 / 1000 · 0,09 = 472,88 (д.е.) ЗАТРАТЫ НА ВОДУ ДЛЯ ПРОИЗВОДСТВЕННЫХ НУЖД В механических цехах (участках) затраты на приготовление охлаждающих жидкостей определяют исходя из их расхода 16 м3 на один станок при двух сменной работе. 16 · 5 · 0,06 = 4,8 (д.е.) 0,06 – ...

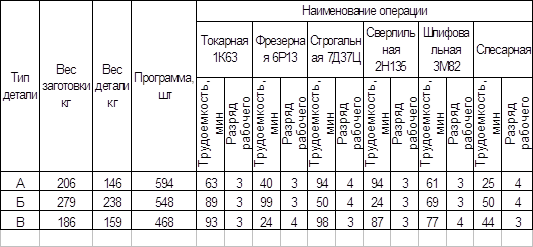

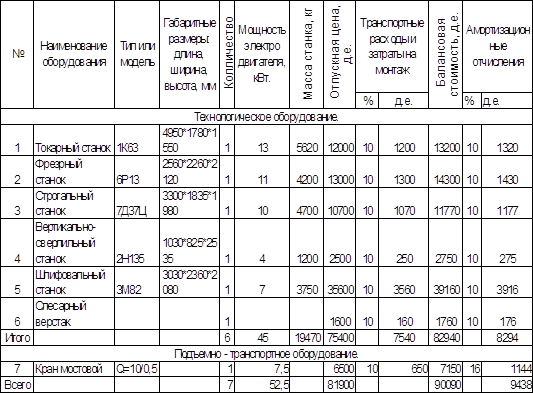

... Расчет потребности в производственных фондах механического цеха Для выявления возможности выполнения планируемой производственной программы механическим цехом необходимо рассчитать потребность цеха в производственных фондах (оборудования и площадях) и определить показатели их загрузки. 3.1 Расчет основных фондов Срасч=Nвалi/Fд*Квн, где Срасч - количество станков для выполнения i-ro ...

... и экономически целесообразного использования технических и экономических наук для повышения качества и эффективности хозяйственной деятельности предприятия. 1 РАСЧЕТ ТЕХНИКО – ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ МЕХАНОСБОРОЧНОГО ЦЕХА 1.1 Расчёт производственной программы Производственная программа изготовления деталей (программа запуска деталей в обработку) будет отличаться от программы ...

0 комментариев