Навигация

Разработка производственной программы мясо – рыбного цеха

6. Разработка производственной программы мясо – рыбного цеха

Производственную программу мясо – рыбного цеха разрабатывают на основании производственной программы предприятия в целом, и представляется в виде таблицы 8.

Таблица 8

Производственная программа мясо – рыбного цеха

| Полуфабрикаты | Назначение п/ф | Масса продуктов на 1 порцию п/ф, г | Количество порций | Суммарная масса продуктов, кг | Способ обработки | ||

| Брутто, г | Нетто, г | Брутто, кг | Нетто, кг | ||||

| Говядина | |||||||

| Крупные куски мяса | Мясо отварное с помидорами | 164 | - | 63 | 10,332 | - | ручной |

| Крупные куски мяса | Салат мясной | 65 | - | 100 | 6,5 | - | ручной |

| Котлетное мясо для оттяжки | Бульон мясной | 35 | - | 116 | 4,06 | - | Механи ческий |

| Фрикадельки | Фрикадель ки | 80 | - | 116 | 9,28 | - | Механи ческий |

| Котлетное мясо | Котлеты | 114 | - | 154 | 17,556 | - | Механи ческий |

| Бифштекс рубленый | Бифштекс рубленый с яйцом | 155 | - | 220 | 34,1 | - | Механи ческий |

| Мелкие куски говядины | Жаркое по–домашнему | 216 | - | 74 | 15,984 | - | ручной |

| Мелкие куски говядины | Бефстроганов | 216 | - | 48 | 10,368 | - | ручной |

| Крупные куски мяса | Антрекот с луком | 216 | - | 24 | 5,184 | - | ручной |

| Крупные куски мяса | Лангет с помидорами | 216 | - | 20 | 4,32 | - | ручной |

| Рыба | |||||||

| Порционные куски рыбы с кожей и без костей | Рыба, запеченная с картофелем по - русски | 298 | - | 73 | 21,754 | - | ручной |

| Порционные куски рыбы с кожей и без костей | Рыба, тушенная в томате с овощами | 298 | - | 52 | 15,496 | - | ручной |

| Птица | |||||||

| Курица целая | Курица жареная | 216 | - | 87 | 18,792 | - | ручной |

| Филе кур | Филе кур отварное | 155 | - | 50 | 7,75 | - | ручной |

| Курица целая | Курица тушенная | 271 | - | 120 | 32,52 | - | ручной |

| Филе кур | Котлеты по – киевски | 231 | - | 144 | 33,264 | - | ручной |

Разработка схемы технологического процесса

После разработки производственной программы составляют схему технологического процесса. Для этого намечают, какие линии (участки) будут организованы в цехе, какие операции будут выполняться на каждой линии, какие рабочие места необходимо создать и как их оборудовать. Оформляют схему по нижеследующей таблице 9.

Таблица 9

Схема технологического процесса цеха

| Технологические линии (участки) | Выполняемые операции | Требуемое оборудование |

| 1 | 2 | 3 |

| Линия обработки мяса | Жиловка, зачистка, обвалка, деление на отруба, выделение мелкокусковых п/ф, котлетное мясо | Стол производственный, привод универсальный, стул разрубочный, ванна моечная. |

| Линия обработки птицы и субпродуктов | Опаливание, очистка от пленок, на резка на полуфабрикаты. | Стол производственный, опалочный горн, ванна моечная. |

| Линия обработки рыбы | Оттаивание, потрошение, нарезка на порционные куски. | Стол производственный, приспособление для очистки рыбы, ванна моечная. |

Подбор линии технологической обработки сырья определяется ассортиментом и количеством перерабатываемого сырья и полуфабрикатов с учетом санитарно – гигиенических требований. В мясо – рыбном цехе небольшой мощности выделяют линию по обработке мяса, линию обработки птицы и субпродуктов и линию обработки рыбы. Выбор режима работы цеха производится с условием, что к началу работы торгового зала должны быть приготовлены блюда к реализации. В связи с этим начало работы цеха предусматривается с 6 – 7 часов утра (при работе торгового зала с 8 – 9 часов) и с 8 – 9 часов утра (при работе торгового зала с 10 – 11 часов). Мясо – рыбный цех имеет равномерную нагрузку в течении дня, так как отпуск полуфабрикатов обычно ведется несколько раз в смену, с учетом сроков хранения полуфабрикатов и потребности в них. Цех работает до 17 – 18 часов, в зависимости от потребности. Работа цеха строится в одну, две или полторы смены. Расчет и подбор механического оборудования производится на основе потребности в проведении определенных операций.

Таблица 10

Расчет количества продуктов подвергающихся механической обработке

| Наименование сырья (по рецептуре) | Наименование и кол-во п/ф | Итого масса продуктов подвергающихся измельчению и перемешиванию | |||||||||||

| Бифштекс рубленый, № 655 | Котлеты особые, № 658 | Фрикадельки, № 184 | Мясо для оттяжки, № 279 | ||||||||||

| Расход сырья | |||||||||||||

| на 1 порцию | на 220 порций | на 1 порцию | на 154 порции | на 1 порцию | на 116 порций | на 1 порцию | на 116 порций | 1 измельч. | Перемеш | 2 измельч. | Перемеш | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

| Говядина (котлетное мясо) | 155 | 34,1 | 114 | 17,556 | 80 | 9,28 | 35 | 4,06 | 64,996 | 64,996 | 9,28 | 9,28 | |

| Шпик | 17 | 3,74 | - | - | - | - | - | - | - | 3,74 | - | - | |

| Перец черный молотый | 0,06 | 0,0132 | - | - | 0,04 | 0,00464 | - | - | - | 0,0132 | - | 0,00464 | |

| Вода | 10,5 | 2,31 | 24 | 3,696 | 8 | 0,928 | - | - | - | 6,006 | - | 0,928 | |

| Соль | 1,7 | 0,374 | 1,7 | 0,2618 | 1,19 | 0,138 | - | - | - | 0,6358 | - | 0,138 | |

| Лук репчатый | - | - | - | - | 8 | 0,928 | - | - | - | - | - | 0,928 | |

| Яйца | - | - | - | - | 6,4 | 0,7424 | - | - | - | - | - | 0,7424 | |

| Хлеб пшеничный | - | - | 18 | 2,772 | - | - | - | - | - | 2,772 | - | - | |

| Итого: | 64,996 | 78,163 | 9,28 | 12,02104 | |||||||||

Так, для приготовления полуфабрикатов в мясо – рыбном цехе предусматривается механическое измельчение мяса, его нарезка на порции, перемешивание фарша, формовка полуфабрикатов из рубленой массы. Для выявления потребности в отдельных механизмах, прежде всего, определяют количество сырья подлежащего обработке.

При подборе машины следует учитывать то, что при изготовлении котлетной массы вначале через мясорубку пропускают только мясо, а затем мясо вместе с наполнителями.

Причем повторное пропускание мяса с наполнителями сопровождается уменьшением производительности мясорубки на 20 – 15 %, что обусловлено увеличением вязкости котлетной массы.

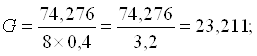

Расчет производительности мясорубки производится по формуле:

![]() (16)

(16)

где:

G – производительность мясорубки, кг/ч;

Q – количество сырья подвергающегося измельчению (суммарно в первый и второй раз) кг;

Т – продолжительность работы цеха (или максимальной смены) ч;

Η – коэффициент использования мясорубки (принимаем равным 0,3 – 0,4);

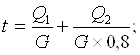

В соответствии с рассчитанной производительностью, подбирается мясорубка с индивидуальным приводом или в комплекте механизмов к универсальному приводу. В дальнейшем производится расчет, удостоверяющий правильность подбора, для чего определяют время фактической работы и действующий коэффициент использования. Фактическое время работы механизма с учетом двукратного измельчения:

(17)

(17)

где:

t – время работы мясорубки, ч;

Q1 – количество сырья подвергающихся измельчению в первый раз, кг;

Q2 – количество сырья подвергающегося вторичному измельчению, кг

G – часовая производительность мясорубки (по справочнику), кг

0,8 – 0,85 – коэффициент, учитывающий снижение производительности мясорубки за счет увеличения вязкости фарша с наполнителем;

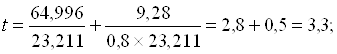

![]() (18)

(18)

где:

t – фактическое время работы мясорубки, ч;

T – продолжительность работы цеха (смены), ч;

![]()

Подбор механизма для перемешивания осуществляется аналогично предшествующему, согласно данным таблицы 10 (графа "перемешивание").

![]()

![]()

![]()

При выборе механизмов к универсальному приводу вычисляется коэффициент использования каждого механизма, и их сумма дает коэффициент использования привода. Расчет коэффициента использования машин с индивидуальным приводом характеризует и коэффициент использования данного привода.

При правильном выборе машин или механизмов к универсальному приводу фактический коэффициент использования не должен превышать 0,5 – 0,6 для предприятий средней мощности и 0,7 для предприятий большой мощности. Расчеты сводятся в таблицу 11.

Таблица 11

Расчет механического оборудования

| Наименование операций и машин | Количество продукта, кг | Тип, марка оборудования | Производительность, кг/ч | Время работы оборуд., ч | Время работы цеха, ч | Коэффициент использования | Количество машин |

| Привод универсальный | ПУ – 0,6 | ||||||

| Мясорубка | 74,276 | ММПП – 2 – 1 | 70 | 1,06 | 8 | 0,4 | 1 |

| Фаршемешалка |

| ММВП – 2 – 1 | 70 | 1,28 | 8 | 0,4 | 1 |

Расчет холодильных шкафов и другого холодильного оборудования может быть произведен по емкости и соответственно по массе полуфабрикатов с учетом тары или по площади подобранной для хранения полуфабрикатов тары. Количество полуфабрикатов подвергающихся хранению определяется в соответствии с графиком реализации блюд в торговом зале или по реализации полуфабрикатов через магазин кулинарии. Обычно в заготовочных цехах охлажденные емкости рассчитываются по массе полуфабрикатов, хранятся в течение ¼ или ½ смены. Все расчеты должны быть сведены в таблицу 12.

Таблица 12

Расчет холодильного шкафа

| Наименование полуфабрикатов | Масса полуфабрикатов, г | Количество порций, шт. | Масса полуфабрикатов | |

| Всего, кг | с учетом тары, кг | |||

| 1 | 2 | 3 | 4 | 5 |

| Курица | 216 | 87 | 18,792 | 23,49 |

| Филе кур | 155 | 50 | 7,75 | 9,687 |

| Курица | 271 | 120 | 32,52 | 40,65 |

| Филе кур с косточкой | 231 | 144 | 33,264 | 41,58 |

| Крупные куски мяса | 65 | 100 | 6,5 | 8,125 |

| Крупные куски мяса | 164 | 63 | 10,332 | 12,915 |

| Котлетное мясо для оттяжки | 33 | 116 | 4,06 | 5,075 |

| Фрикадельки | 80 | 116 | 9,28 | 11,6 |

| Мелкие куски говядины | 216 | 74 | 15,984 | 19,98 |

| Мелкие куски говядины | 216 | 48 | 10,368 | 12,96 |

| Крупные куски мяса | 216 | 24 | 5,184 | 6,48 |

| Крупные куски мяса | 216 | 20 | 4,32 | 5,4 |

| Бифштекс рубленный с яйцом | 155 | 220 | 34,1 | 42,625 |

| Фарш говяжий натуральный (котлеты) | 114 | 154 | 17,556 | 21,945 |

| Мелкие куски печени говяжьей | 75 | 75 | 5,625 | 7,031 |

| Итого: | 269,543 | |||

Масса полуфабрикатов с учетом тары определяется по формуле:

![]() (19)

(19)

где:

Q – масса полуфабрикатов подвергающихся хранению, кг;

![]() - коэффициент учитывающий массу тары, в которой хранятся полуфабрикаты (

- коэффициент учитывающий массу тары, в которой хранятся полуфабрикаты (![]() = 0,6 – 0,8).

= 0,6 – 0,8).

Подбор холодильного оборудования производится по суммарной емкости.

Подбирают холодильный шкаф с ближайшей расчетной вместимостью (приложение 1). Вместимость шкафа определяют из расчета, что в 0,1 м3 размещается 20 кг продуктов.

Всего: 269,543 кг

0,1 м3 – 20 кг ![]() м3

м3

х м3 – 269,543 кг

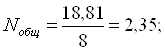

Расчет и подбор численности работников в мясо – рыбном цехе производится отдельно для каждой смены или в целом по данному цеху. Численность работников мясо – рыбного цеха рассчитывается по формуле:

![]() (20)

(20)

где:

N– численность работников цеха необходимых для выполнения производственной программы цеха за день;

Н – норма выработки одного работника, кг/смену, порций/смену;

![]() – коэффициент, учитывающий рост производительности труда (

– коэффициент, учитывающий рост производительности труда (![]() = 1,14);

= 1,14);

Общая численность работников цеха определяется по формуле:

![]() (21)

(21)

где: N– численность работника рассчитанная на выполнение производственной программы;

N1 – общая численность работников цеха;

К – коэффициент учитывающий увеличение численности работников за счет работы в выходные и праздничные дни.

Все расчеты сведены в таблицу 13.

Таблица 13

Расчет рабочей силы мясо – рыбного цеха

| Наименование полуфабрикатов | Количество п/ф | Норма выработки, кг/смену | Число раб-в |

| Туалет мяса: Говядина | 160 | 1900 | 0,073 |

| Разделка мяса: Деление говядины на отруба | 160 | 560 | 0,25 |

| Обвалка мяса: Говядина | 160 | 130 | 1,079 |

| Изготовление крупнокусковых полуфабрикатов: Крупнокусковой п/ф для салата | 100 | 140 | 0,626 |

| Крупнокусковой п/ф для салата | 63 | 140 | 0,394 |

| Антрекот | 24 шт. | 118 | 0,178 |

| Лангет | 20 шт. | 97 | 0,18 |

| Изготовление мелкокусковых полуфабрикатов: Мелкие куски говядины (жаркое) | 15,984 | 17,2 | 0,815 |

| Бефстроганов | 10,368 | 7 | 1,299 |

| Изготовление п/ф из натурального рубленого мяса: Бифштекс рубленый | 220 шт. | 70 | 2,756 |

| Котлеты | 154 шт. | 70 | 1,929 |

| Фрикадельки | 9,28 | 82 | 0,099 |

| Фарш говяжий натуральный | 4,06 | 30 | 0,118 |

| Зачистка и промывка печени говяжьей | 5,625 | 55 | 0,089 |

| Изготовление полуфабрикатов из птицы: Тушки кур разделанные 1 категории | 92,326 | 10,4 | 7,787 |

| Изготовление натуральных порционных полуфабрикатов из рыбы: Порционные куски рыбы из филе с кожей без костей | 37,25 | 28,7 | 1,138 |

| Итого: | 18,81 |

![]() и так далее

и так далее

![]() человека

человека

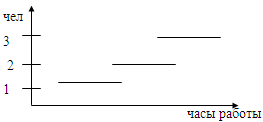

По результату проведенных расчетов составляется график выхода на работу работников цеха. Полученные данные позволяют распределить работников по характеру выполняемых операций, затем и по линиям технологической обработки.

Расчет немеханического оборудования

К немеханическому оборудованию относятся производственные столы, ванны моечные, стеллажи и т. п. Это оборудование рассчитывается на максимальную смену или на весь период работы мясо – рыбного цеха.

Производственные ванны предусматриваются для промывки мяса, птицы, субпродуктов и рыбы, прошедших предварительную механическую обработку (по массе нетто). Ванны для промывки мяса не рассчитываются, а подбираются из условия размещения четвертины говяжьей туши по диагонали. Для всех остальных продуктов рассчитывается объем ванны по формуле:

![]() (22)

(22)

где:

![]() –требуемый объем ванны, дм3;

–требуемый объем ванны, дм3;

![]() – количество обрабатываемого продукта, кг;

– количество обрабатываемого продукта, кг;

![]() – норма воды на один килограмм продукта, л (приложение 3);

– норма воды на один килограмм продукта, л (приложение 3);

![]() – оборачиваемость ванны за смену.

– оборачиваемость ванны за смену.

![]() (23)

(23)

где:

![]() – продолжительность работы смены, цеха, ч;

– продолжительность работы смены, цеха, ч;

![]() – длительность цикла обработки продукта в ванне, мин

– длительность цикла обработки продукта в ванне, мин

(приложение 3); ![]() – коэффициент заполнения ванны (К=0,85);

– коэффициент заполнения ванны (К=0,85);

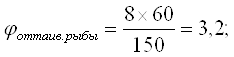

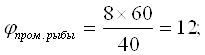

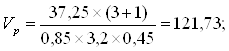

![]()

Все расчеты сводятся в таблицу 14.

Таблица 14

Расчет и подбор ванн

| Наименование операций | Количество продуктов подлежащих обработке, кг | Плотность продукта, кг/дм3 | Оборачи-ваемость ванны за смену | Расчетный объем ванны, дм3 | Норма на 1 кг продукта, дм3 |

| Оттаивание рыбы | 32,75 | 0,45 | 12 | 121,73 | 3 |

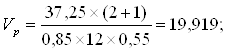

| Промывание рыбы | 32,75 | 0,55 | 3,2 | 19,919 | 2 |

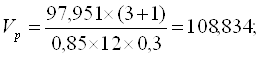

| Промывание птицы и субпродуктов | 97,951 | 0,3 | 12 | 108,834 | 3 |

Расчет и подбор столов производится в соответствии с намечаемыми операциями обработки сырья на той или иной линии. При этом учитывается число занятых на данной операции работников, санитарные требования к обработке сырья, норма длины стола для выполнения этой операции.

![]() (24)

(24)

где: ![]() – общая длина производственных столов для выполнения данной операции, м;

– общая длина производственных столов для выполнения данной операции, м; ![]() – количество работников, выполняющих эту операцию;

– количество работников, выполняющих эту операцию; ![]() – норма длины стола на одного работающего, необходимая для выполнения данной операции, м (приложение 4);

– норма длины стола на одного работающего, необходимая для выполнения данной операции, м (приложение 4);

Поскольку в мясо – рыбном цехе выделяется несколько линий на каждый ряд операций и, соответственно рабочих мест. Расчеты сведены в таблицу 15.

Таблица 15

Расчет производственных столов

| Наименование операций | Количество человек | Норма длины стола на одного работника, м. | Расчетная длина стола, м. | Габаритные размеры, мм | Количество |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. Сортировка жиловка, зачистка мяса | 0,25 | 1,25 | 0,31 | СПМ 4 1260х840х860 | 1 |

| 2. Приготовление мелкокусковых полуфабрикатов, приготовление фарша | 0,25 | 1,25 | 0,31 | ||

| 3.Обработка птицы и приготовление полуфабрикатов | 0,25 | 1,25 | 0,31 | СП 1470х840х860 | 1 |

| 4. Зачистка, жиловка печени | 0,25 | 1,25 | 0,31 | -II- | -II- |

| 5. Приготовление мелкокусковых п/ф из печени | 0,25 | 1,25 | 0,31 | -II- | -II- |

| 6. Обработка рыбы и приготовление п/ф из нее | 0,75 | 1,25 | 0,93 | СОСМ – 3 1680х840х860 | 1 |

Примечание: норма длины стола для выполнения каждой операции приведена в приложении 4.

Для определения расчетной площади цеха вначале вычисляют полезную площадь – площадь, занимаемую оборудованием. Все расчеты сводятся в таблицу 16.

Таблица 16

Расчет полезной площади мясо – рыбного цеха

| Наименование оборудования | Тип, марка оборудования | Количество оборудования, шт. | Габаритные размеры, мм | S ед-цы оборуд, м2 | Полезная площадь, м2 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Привод универсальный | ПУ – 0,6 | 1 | 620х435х910 | 0,24 | 024 |

| Шкаф холодильный | ШХ – 0,810 | 2 | 1120х800х1930 | 1,72 | 3,44 |

| Приспособление для очистки рыбы | РО – 1М1 | 1 | 110х280х1710 | 0,05 | 0,05 |

| Ванные моечные | ВМI – IСМ | 3 | 1050х840х860 | 0,75 | 2,25 |

| Стол производственный | СПМ 4 | 1 | 1260х840х860 | 0,91 | 0,91 |

| СП | 1 | 1470х840х860 | 1,06 | 1,06 | |

| СОЭСМ – 3 | 1 | 1680х840х860 | 1,21 | 1,21 | |

| Итого: | 9,16 |

Расчетную площадь мясо – рыбного цеха можно определить по формуле:

![]() (25)

(25)

где:

![]() – расчетная площадь, м2;

– расчетная площадь, м2;

![]() – площадь, занимаемая оборудованием, м2;

– площадь, занимаемая оборудованием, м2;

![]() – коэффициент, учитывающий площадь на проходы, обслуживание оборудования (значение коэффициента принимается равным (0,35–0,5).

– коэффициент, учитывающий площадь на проходы, обслуживание оборудования (значение коэффициента принимается равным (0,35–0,5).

![]()

Заключение

Согласно заданию в данной курсовой работе, был определен ассортимент и технология горячих блюд ресторана при ж/д вокзале на 80 мест, с мясо - рыбным цехом. Прежде всего, были определено количество потребителей, блюда, производимых предприятиям, меню ресторана при ж/д вокзале. Для блюд входящих в меню был определен предлагаемый контингент питающихся по месту расположения.

Был произведен расчет количества работников и определена полезная площадь цеха.

Список использованной литературы

1. Никуленкова Т.Т., Маргелов В.Н. Проектирование предприятий общественного питания. – М., 1989

2. Шильман К.З. и др. Дипломное проектирование – Харьков, 1992

3. Ершов А.И. Справочник руководителя предприятий общественного питания, - М., 1981

4. Баранов В.С., Мглинец А.И., Алешина Л.М. и др. Технология производства продукции общественного питания – М.: Экономика, 1986.

5. Козьмина Е.П. Технология производства продуктов общественного питания. – М.: Экономика, 1975.

6. Алешина Л.М., Ловачева Г.Н., Лучкина Н.Н. и др. Лабораторные работы по технологии производства продукции общественного питания. – М.: Экономика, 1987.

7. Ковалев Н.И., Сахарова Т.Н. Курсовое проектирование по технологии производства продуктов общественного питания, - Л., 1986

8. Бердичевский В.Х., Карсекин В.И., Проектирование предприятий общественного питания, - Киев, 1988

9. Справочник технолога общественного питания, - М., 1984

10.Усов В.В Организация обслуживания в кафе – М., 1990

11.Шаповалов Н.Н. Организация работы предприятий общественного питания. – М. 1990.

12.Ковалев Н.И., Сальникова Л.К. Технология приготовления пищи – М., 1978.

13.Павлоцкая Л.Ф. , Эйдельман Н.В. Физиология питания – М.1989

14.Зубова С.А. Искусство кулинарии – М.,1989.

15.Ковалев Н.И., Куткина М.Н., Кравцова В.А. Технология приготовления пищи. – М.: Изд. дом "Деловая литература", 1999.

16.Ростовский В.С. Технология производства продукции общественного питания. – Киев: Выща школа, 1991.

0 комментариев