Навигация

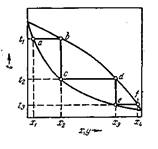

Определение действительного числа тарелок

2.4 Определение действительного числа тарелок

Относительная летучесть начальной смеси:

.

.

По [1,табл.IX] находим вязкости компонентов:

![]() ;

;

![]() .

.

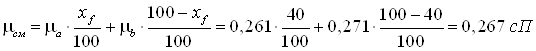

Вязкость жидкости на питательной тарелке:

.

.

Общий коэф-т полезного действия в тарелке:

![]() .

.

Число действительных тарелок:

.

.

Принимаем:

![]() .

.

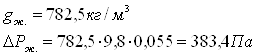

В определение геометрических размеров входят определение высоты и диаметра колонны.

2.5.1 Определение диаметра колонны

Диаметр колонны определяется по формуле :

(10)

(10)

где V – объёмный расход паров для верха и для низа колонны, м3/с;

ω - скорость пара для верхней и для нижней колонны, м/c;

π – геометрическая постоянная (π =3,14).

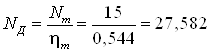

2.5.2 Определение объёмного расхода паровОпределение объёмного расхода паров производиться по формуле:

(11)

(11)

где P – мольный расход, кмоль/с;

R –оптимальное флегмовое число;

Mcp – средняя мольная масса пара, кг/кмоль;

ρп.ср – плотность пара для среднего сечения, кг/м2.

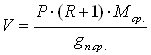

Средняя мольная масса пара определяется по формуле :

![]() (12)

(12)

где Mнк, Мвк – мольные массы компонентов, кг/кмоль;;

yср – средний мольный состав пара, кмоль/кмоль.

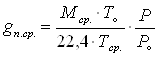

Средняя плотность пара определяется по формуле :

(13)

(13)

где Т˚=273К;

Р0=760 мм.рт.ст.

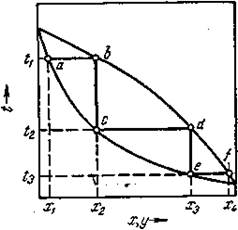

Тср – средняя температура кипения смеси в среднем сечении верхней части колонны в ˚С (определяется по t-x-y диаграмме по значению yср)

Определение объёмного расхода паров в колонне производиться для верха и для низа колонны отдельно.

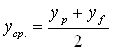

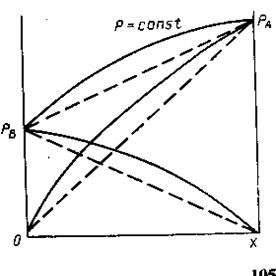

Среднее сечение верхней части колонны: Средний мольный состав пара определяется по формуле : (14)

(14)

где yp и yf-мольные доли компонентов (определяются по x-y диаграмме).

![]()

![]() = 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль

= 92,13*0,795 + 78,11*(1-0,795) = 89,24 кг/кмоль

![]() = 89,24*273/22,4(273+92,2) = 2,97 кг/м3

= 89,24*273/22,4(273+92,2) = 2,97 кг/м3

V = (0,006*(2,43+1)*89,24)/2,97 = 0,62 м3/сек

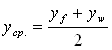

Среднее сечение нижней части колонны: Средний мольный состав пара определяется по формуле [3]: (15)

(15) где yц и yf-мольные доли компонентов (определяются по x-y диаграмме).

![]()

![]() = 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

= 92,13*0,34 + 78,11*(1-0,34) = 82,87 кг/кмоль

![]() = 89,24*273/22,4(273+105,95) = 2,66 кг/м3

= 89,24*273/22,4(273+105,95) = 2,66 кг/м3

V = (0,006*(2,43+1)*82,87)/2,66 = 0,64 м3/сек

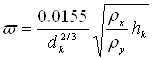

2.5.3 Определение скорости параРасчет проведем по методике предложенной в [1].

Для колпачковых тарелок предельно допустимая скорость рассчитывается по уравнению:

(16)

(16)

где ![]() – диаметр колпачка, м;

– диаметр колпачка, м; ![]() – расстояние от верхнего края колпачка до вышерасположенной колонны, м;

– расстояние от верхнего края колпачка до вышерасположенной колонны, м; ![]() – соответственно плотности жидкой и паровой фазы, кг/м3.

– соответственно плотности жидкой и паровой фазы, кг/м3.

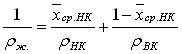

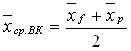

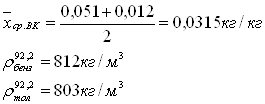

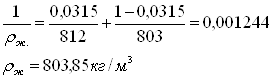

Верхняя часть аппарата:

(17)

(17)

где xср.нк– средний состав жидкости для верхней части колонны, кмоль/кмоль.

(18)

(18)

![]() м/с

м/с

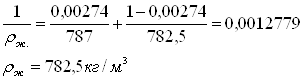

Нижняя часть аппарата:

![]() (19)

(19)

![]() м/с

м/с

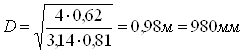

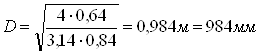

Определим диаметр колонны для верха и для низа:

Верх.

Низ:  Примем D=1000мм

Примем D=1000мм

Примем стандартный диаметр колонны одинаковый для верхней и нижней части и равный ![]() м.

м.

Параметры колпачковой тарелки типа ТСК-1 Свободное сечение колонны ![]() м2, длина линии барботажа 9,3 м, периметр слива

м2, длина линии барботажа 9,3 м, периметр слива ![]() м, площадь слива 0,05 м2, площадь паровых патрубков 0,073 м2, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка

м, площадь слива 0,05 м2, площадь паровых патрубков 0,073 м2, относительная площадь прохода паров 9%, число колпачков 37, диаметр колпачка ![]() мм, шаг

мм, шаг ![]() мм,

мм, ![]() мм, высота перелива

мм, высота перелива ![]() мм. Расстояние между тарелками Ht=0,35[1].

мм. Расстояние между тарелками Ht=0,35[1].

![]() (20)

(20)

где ![]() -высота тарельчатой (рабочей) части колонны, м;

-высота тарельчатой (рабочей) части колонны, м;

h – расстояние между тарелками, м [1];

h1 - высота сепарационной части над верхней тарелкой, м;

h2 - расстояние от нижней тарелки до днища колонны, м.

Значения h1 и h2 выбрать в соответствии с практическими рекомендациями в зависимости от диаметра колонны [1]:

H=(16-1)*0.6+0.6+1.5=11.1 м

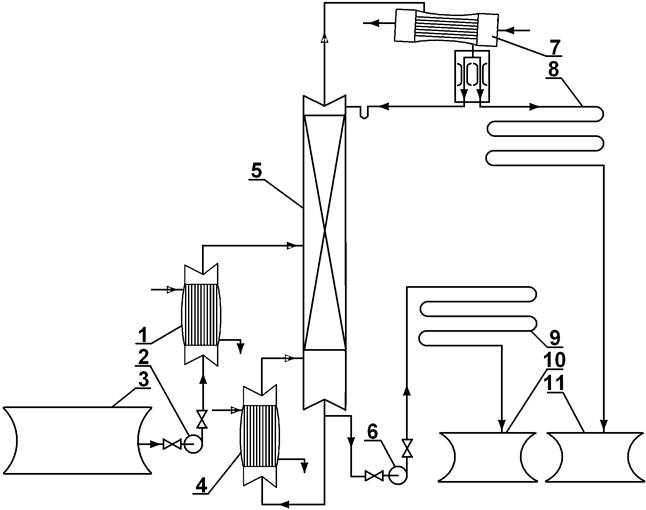

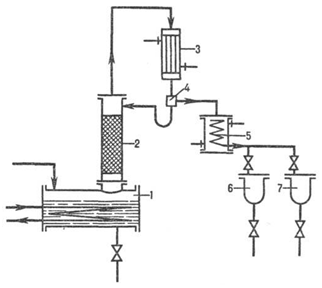

3. Тепловой расчет

В задачу теплового расчета входит определение расхода греющего пара в испарителе колонны и величину ее теплопередающей поверхности, а так же расхода охлаждающей воды в дефлегматор. Способ подвода и отвода тепла осуществляется за счет испарения части реакционной массы и за счет применения выносных поверхностей теплообмена.

3.1 Расчёт испарителяРасход греющего пара в кубе колонны рассчитывается на основе составления и решения уравнения теплового баланса ректификационной колонны

![]() (21)

(21)

где rводы– удельная теплота парообразования, Дж/кг ;

Р – расход верхнего продукта, кг/с;

W – расход нижнего продукта, кг/с;

Ropt – флегмовое число;

![]() – энтальпии потоков, Дж/кг;

– энтальпии потоков, Дж/кг;

rcp – средняя удельная теплота фазового перехода, кДж/кг;

Qпот – тепловые потери (от 3% до 5% от тепла греющего пара) [1]:

![]() (22)

(22)

где r –удельная теплота фазового перехода соответствующего компонента, Дж/кг [5];

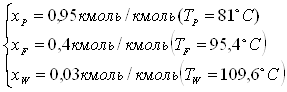

tср = 95,4 ◦С ;

rнк = 90

rвк = 87

rср = 90*0,4+87*(1-0,4)= 88,2

rср = 88,2*4190 = 369558 Дж/кг.

Таблица 3.1-Теплоёмкости компонентов при различных температурах [2].

| Низкокипящий ком-т. | Высококипящий ком-т. | ||||

| Срf,Дж/кг*К | Срp,Дж/кг*К | Срw,Дж/кг*К | Срf,Дж/кг*К | Срp,Дж/кг*К | Срw,Дж/кг*К |

| 2077 | 1766 | 2480 | 2022 | 1718 | 2422 |

![]() (23)

(23)

где ![]() – массовые доли компонентов, кг/кг;

– массовые доли компонентов, кг/кг;

Ср - теплоёмкости компонентов при различных температурах, Дж/кг*К.

F : Cpсм = 2077*0,4+2022*(1-0,4) = 1763,3 Дж/кг*К;

P : Cpсм = 1766*0,95+1766(1-0,95) = 2044 Дж/кг*К;

W : Cpсм = 2480*0,05+2422(1-0,05) = 2424,9 Дж/кг*К.

![]() (24)

(24)

где I - энтальпии потоков, Дж/кг;

Т – температура компонентов, ˚C.

IF = 1763,6*81 = 142851,6 Дж/кг;

IP = 2044*95,4 = 194997,6 Дж/кг;

IW = 2424,9*109,6 = 265769,04 Дж/кг.

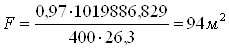

Dг.п.*(Iг.п.- iк) = 0,558*(194997,6-142851,6) + 0,83(265769,04+142851,6) + +0,558*3,16*369558 = 1019886,829

Dг.п. = 1019886,829/(0,97*369558) = 2,84 кг/с.

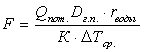

Величину теплопередающей поверхности испарителя рассчитывают на основе уравнения теплопередачи [5]:

(25)

(25)

где Qпот – тепловые потери (от 3% до 5% от тепла греющего пара) [1];

Dг.п(Iг.п.-iк) – расход греющего пара, найденного по формуле (21);

K – коэффициент теплопередачи, выбирается по опытным данным в пределах от 300 до2500 Вт/м2*К;

ΔТср – средняя движущая сила процесса теплопередачи.

ΔТср определяется по разнице температур между температурой разделяемой смеси (в кубе колоны) и температурой насыщенного водяного пара при определённом давлении. Обычно средняя движущая сила процесса равна 30 ± 5ºС.

Температура кубового остатка равна Тw=109,6 ºС (см. выше).

Температура насыщенного водяного пара при давлении 3,0 кг/см2 составляет Т=135,9ºС .

![]() (26)

(26)

∆Tср = 135,9 – 109,6 = 26,3 оС

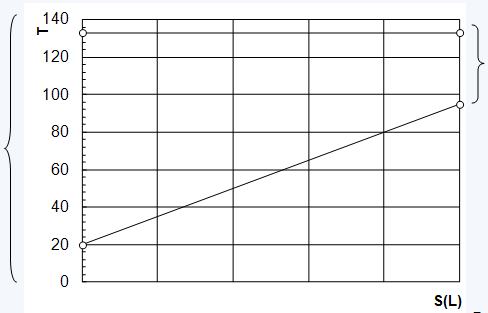

ТºС ТºС

ΔТср

Рисунок 3.1 - Температурная диаграмма для определения средней движущей силы процесса теплопередачи.

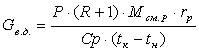

3.2 Определение расхода воды в дефлегматоре

При расчёте теплового баланса дефлегматора принимается, что пары дистиллята подвергаются полной конденсации. Тогда расход охлаждающей воды составит [5]:

(27)

(27)

где P – мольный расход продукта, кмоль/с;

R – оптимальное флегмовое число;

Mсмp – мольная масса продукта, кг/кмоль;

rp – удельная теплота фазового перехода, кДж/кг;

Cp – теплоёмкость воды, кДж/кг*К [2];

Cp=4190 Дж/кг*К

Tк, Tн– конечная и начальная температура охлаждения воды, ˚C. Обычно принимается Tн=12˚C Tк=45˚C

![]() (28)

(28)

где rp –удельная теплота фазового перехода определённого компонента, кДж/кг [2];

rp = 90*0,95 + 88*(1-0,95) = 89,9*4190 = 376681 Дж/кг

Mсмp = 91,83 кг/кмоль

![]()

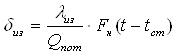

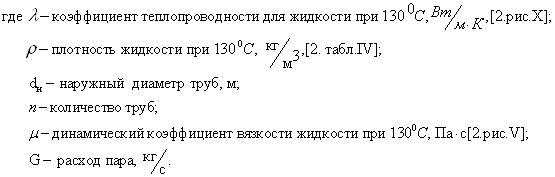

Основной целью расчета тепловой изоляции является выбор теплоизоляционного материала и расчет его толщины для минимизации тепловых потерь в окружающую среду и обеспечения требований техники безопасности. Расчет тепловой изоляции проводят из условий заданной температуры наружного слоя изоляции, которая не должна превышать 45°С. Толщину слоя теплоизоляционного материала определяют по формуле:

(29)

(29)

где ![]() – температура внутреннего слоя изоляции tст.=45˚C.

– температура внутреннего слоя изоляции tст.=45˚C.

![]() – теплопроводность слоя изоляции.

– теплопроводность слоя изоляции.

Примем температуру внутреннего слоя тепловой изоляции равной температуре среды в колонне. ![]() .

.

Выберем в качестве теплоизоляционного материала асбест с ![]() Вт/м*К.

Вт/м*К.

Величину тепловых потерь в окружающую среду ![]() рассчитаем по уравнению теплоотдачи [3]:

рассчитаем по уравнению теплоотдачи [3]:

![]() , (30)

, (30)

где ![]() – суммарный коэффициент теплоотдачи конвекцией и излучением, Вт/м2*К.

– суммарный коэффициент теплоотдачи конвекцией и излучением, Вт/м2*К.

![]() Вт/м2*К.

Вт/м2*К.

![]() м.

м.

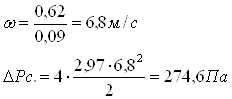

4. Гидравлический расчет

Основной целью гидравлического расчета является определение гидравлических сопротивлений, которые возникают в процессе прохождения пара через ректификационную колонну из куба через контактные устройства в дефлегматор. Потери напора для всех ректификационных колонн позволяют рассчитать необходимое повышение температуры кипения смеси в кубе колонны.

![]() (31)

(31)

где ΔРс – сопротивление сухой тарелки, Па;

ΔРж – сопротивление слоя жидкости, Па;

ΔРб – сопротивление за счёт поверхностного натяжения жидкости, Па; (незначительно можно пренебречь).

![]() (32)

(32)

где ω.- скорость пара в горловине колпачка, м/с; определяется по объемному расходу пара и свободному сечению тарелки, м2/c.

(33)

(33)

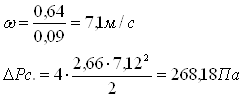

Верхняя часть аппарата

Нижняя часть аппарата

Сопротивление слоя жидкости

![]() (34)

(34)

где

hб – высота барботажного слоя жидкости на тарелке, м;

ρж– плотность жидкости, кг/м3 ;

q – ускорение свободного падения (g=9,8м/с2).

hб=0,055м

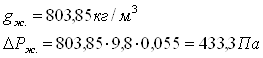

Верхняя часть аппарата

Нижняя часть аппарата

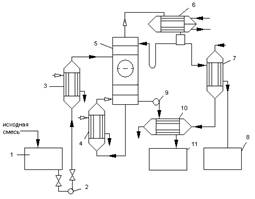

Полное гидравлическое сопротивление для верха и для низа колонны составляет:

Верхняя часть аппарата ![]()

Нижняя часть аппарата ![]()

Похожие работы

... и кубового остатка соответственно, кмоль/кмоль смеси; , - молекулярные массы соответственно этилацетата и толуола, кг/кмоль. (1.5) (1.6) кг/кг смеси кг/кг смеси кг/кг смеси Находим производительность по кубовому остатку: кг/с Находим производительность колоны по дистилляту: кг/с Нагрузки ректификационной колоны по пару и жидкости определяется рабочим флегмовым числом ...

... содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). 3 Расчётная часть 3.1 Задание и исходные данные Необходимо рассчитать насадочную ректификационную колонну для разделения бинарной смеси диоксан – толуол. GD=1000 кг/ч, xF=45% (мол.), xD=90% (мол.), xW=2% (мол.). Давление в колонне составляет 600 мм рт. ст., смесь поступает при температуре ...

... 148) = 22.15 Средние массовые потоки пара: кг/с кг/с Выбор рабочей скорости паров обусловлен многими факторами и обычно осуществляется путем технико-экономического расчета для каждого конкретного процесса. Для ректификационных колонн, работающих в пленочном режиме при атмосферном давлении, рабочую скорость можно принимать на 20— 30 % ниже скорости захлебывания. Предельную фиктивную ...

... применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки). Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром. 2. Теоретические основы расчета тарельчатых ректификационных колонн Известно два основных метода анализа работы и расчета ректификационных колонн: графоаналитический ( ...

0 комментариев