Навигация

Анализ чертежа, технических требований на узел и технологичности его конструкции

2.2 Анализ чертежа, технических требований на узел и технологичности его конструкции

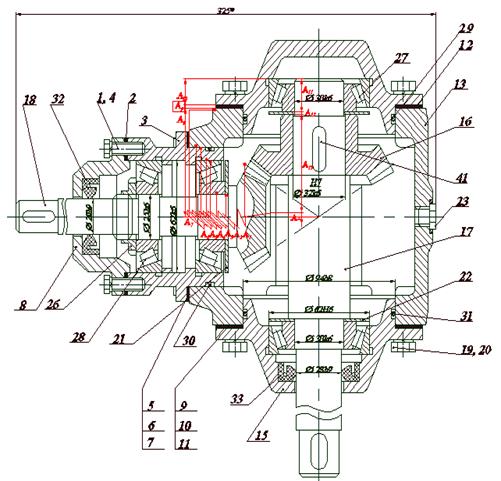

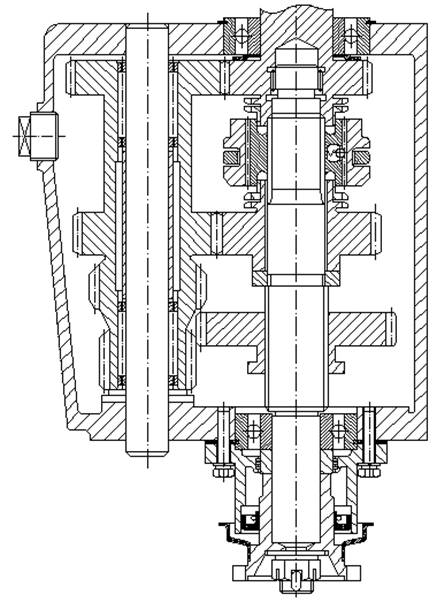

Схема сборки конического редуктора

Технические требования на узел:

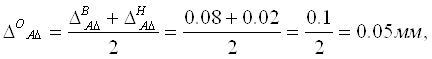

1. Обеспечить совпадение вершин делительных конусов шестерни и колеса в вертикальном направлении в пределах от +0.02мм до +0.08мм (АD=![]() мм).

мм).

Превышение верхнего отклонения приведет к понижению КПД передачи. Если нижнее отклонение будет меньше заданного, то возникнет заедание зубьев, усилится износ, увеличится уровень звукового давления.

2. Обеспечить угол скрещивания осей делительных конусов в пределах

±1° (αD = 90 ±1°).

Если угол превысит 91°, то это приведёт к возникновению недопустимого бокового зазора, повышенному износу зубьев передачи и нарушению плавности работы. Если угол будет меньше 89°, то возникнет заедание зубьев, усилится износ, усилится уровень звукового давления.

3. Обеспечить натяги в подшипниках качения с осевой игрой в пределах от -0.01мм до +0.07мм (БD =0 ![]() -0.01мм).

-0.01мм).

Несоблюдение ведет к недопустимому осевому биению, что влечет за собой изменение бокового зазора в зацеплении конических колес, следовательно, уменьшается срок службы. Так же повысится уровень звукового давления.

4. Обеспечить межосевое расстояние между осями конических зубчатых колес в пределах от +0,01 до +0,04 (ВD=0![]() ).

).

Если превысить верхнее отклонение, то появится перекос осей конических колес. Если нижнее отклонение будет меньше заданного, то возникнет заедание зубьев, усилится износ, усилится уровень звукового давления.

5. Боковой зазор в пределах от +0,02 до +0,07 (ГD=0![]() ).

).

Если превысить верхнее отклонение, то ухудшится качество зацепления зубчатых колёс, КПД понизится. Если нижнее отклонение будет меньше заданного, то усилится уровень звукового давления, усилится износ.

Оценка технологичности конструкции узла

Под технологичностью понимается свойство конструкции, позволяющее в полной мере использовать при изготовлении наиболее экономичный технологический процесс, обеспечивающий полное качество при надлежащем количественном выпуске.

Конструкция редуктора является технологичной с точки зрения удобства сборки, обслуживания во время эксплуатации и необходимого ремонта.

Проанализировав качественные характеристики конструкции конического редуктора, можно заключить, что в целом конструкция проста и удобна для обслуживания, а также является ремонтопригодной.

2.3 Выбор метода достижения заданной точности узла

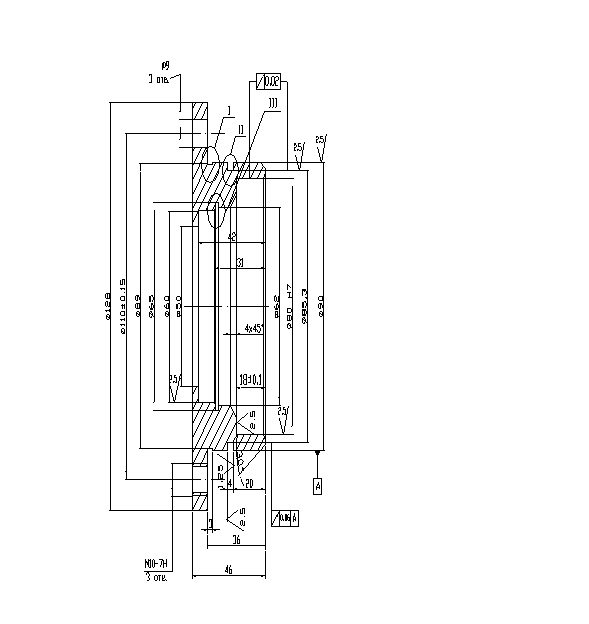

АD– совпадение вершин делительных конусов в вертикальном направлении в пределах от +0.02 мм до +0.08 мм;

А1 – соосность оси делительного конуса вала-шестерни и оси посадочной шейки вала-шестерни;

А2 – соосность оси посадочной шейки вала и оси внутреннего кольца подшипника;

А3 – соосность оси внутреннего кольца подшипника и оси наружного кольца подшипника;

А4 – соосность оси наружного кольца подшипника и оси отверстия в стакане;

А5 – соосность оси отверстия стакана и наружного диаметра стакана;

А6 – соосность оси наружного диаметра стакана и оси отверстия корпуса;

А7 – соосность оси отверстии корпуса и оси наружного диаметра корпуса;

А8 – расстояние от оси отверстия корпуса до торцевой поверхности под крышку;

А9 – толщина прокладки;

А10 – толщина крышки до подшипника;

А11 – ширина подшипника;

А12 – толщина кольца;

А13 – расстояние от базового торца колеса до вершины делительного конуса колеса (точность конического колеса).

Задача:

Обеспечить совпадение вершин делительных конусов шестерни и колеса в вертикальном направлении в пределах от +0.02мм до +0.08мм (АD=![]() мм).

мм).

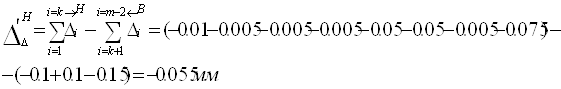

Исходные данные: АD=0, ТАD![]() ,

,

где

где

АD - номинальный размер на замыкающее звено,

ТАD - допуск на замыкающее звено,

![]() - верхнее отклонение замыкающего звена,

- верхнее отклонение замыкающего звена,

![]() - нижнее отклонение замыкающего звена,

- нижнее отклонение замыкающего звена,

![]() - середина поля допуска замыкающего звена.

- середина поля допуска замыкающего звена.

Составим уравнение номиналов:

номинальные размеры на составляющие звенья определены правильно.

Таблица параметров составляющих звеньев размерной цепи А.

| Аi, мм | ТАi, мм | мм |

мм |

мм |

|

| 0.02 | 0 | 0.01 | -0.01 |

|

| 0.01 | 0 | 0.005 | -0.005 |

|

| 0.01 | 0 | 0.005 | -0.005 |

|

| 0.01 | 0 | 0.005 | -0.005 |

|

| 0.01 | 0 | 0.05 | -0.05 |

|

| 0.01 | 0 | 0.05 | -0.05 |

|

| 0.01 | 0 | 0.005 | -0.005 |

|

| 0.2 | 0.1 | 0.2 | 0 |

|

| 0.1 | 0.05 | 0.1 | 0 |

|

| 0.15 | 0 | 0.075 | -0.075 |

|

| 0.2 | 0 | 0.1 | -0.1 |

|

| 0.04 | 0.03 | 0.05 | 0.01 |

|

| 0.15 | -0.075 | 0 | -0.15 |

|

| 0.06 | 0.05 | 0.08 | 0.02 |

1. Метод полной взаимозаменяемости:

Тср = ТАΔ / (m-1) = 0,06 / (14 - 1) = 0,06 / 13 = 0,005 мм,

Где m – общее количество звеньев, включая замыкающее.

Вывод: данный метод не целесообразно применять, т. к. допуски на составляющие звенья получатся достаточно жесткие, что повлечет за собой более точную обработку деталей.

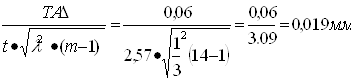

2. Метод неполной взаимозаменяемости:

Тср =

при Р=1% - процент брака, для которого:

t=2.57 – коэффициент риска;

λ2=1/3 – коэффициент относительного рассеивания для мелкосерийного производства (закон Симпсона).

Вывод: Переход на метод неполной взаимозаменяемости позволил расширить средний допуск на составляющие звенья, однако он по-прежнему является «жестким».

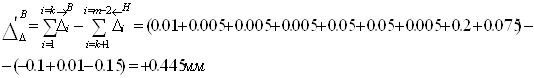

3. Метод регулировки с неподвижным компенсатором:

Расширенный допуск замыкающего звена

(экономически целесообразный)

![]() 0.35 мм

0.35 мм

Величина компенсации

![]() 0.29 мм

0.29 мм

Число групп компенсации

![]()

Предельные отклонения замыкающего звена без учета звена компенсатора.

Предельное отклонение компенсатора

![]()

![]()

Определяем величину ступени компенсации, определяющую разность между размерами компенсаторов каждой последующей ступени.

Р = (Δв’Δ – Δн’Δ )/N = (0,445+0,065)/7 = 0,07 мм.

Таблица предельных отклонений групп компенсаторов.

| Номер группы |

мм |

мм |

| 1 | 0,445 | 0,355 |

| 2 | 0,375 | 0,285 |

| 3 | 0,305 | 0,215 |

| 4 | 0,235 | 0,145 |

| 5 | 0,165 | 0,075 |

| 6 | 0,095 | 0,005 |

| 7 | 0,025 | -0,065 |

Вывод: таким образом, требуемая точность замыкающего звена в размерной цепи достигается путем подбора из семи групп необходимой прокладки-компенсатора. Данная задача решается методом регулировки, так как этот метод экономически оправдан.

Похожие работы

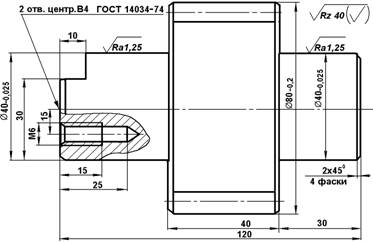

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

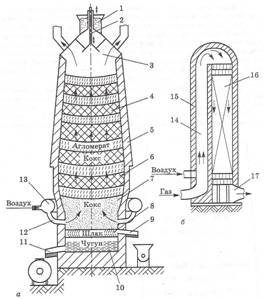

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

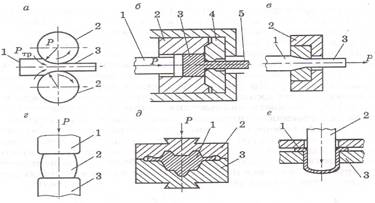

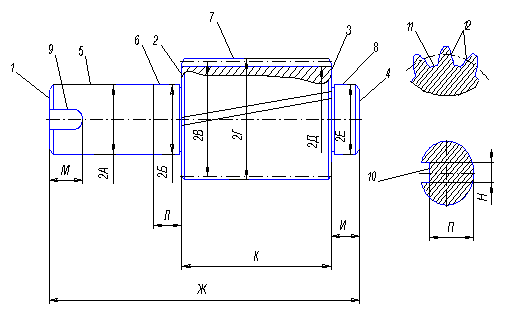

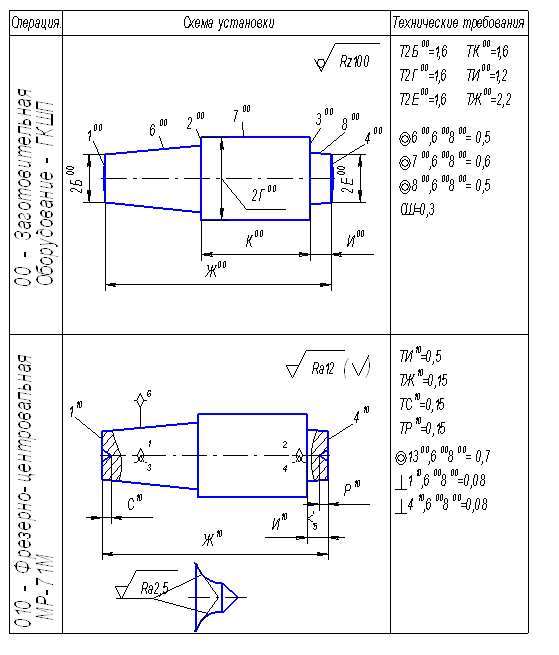

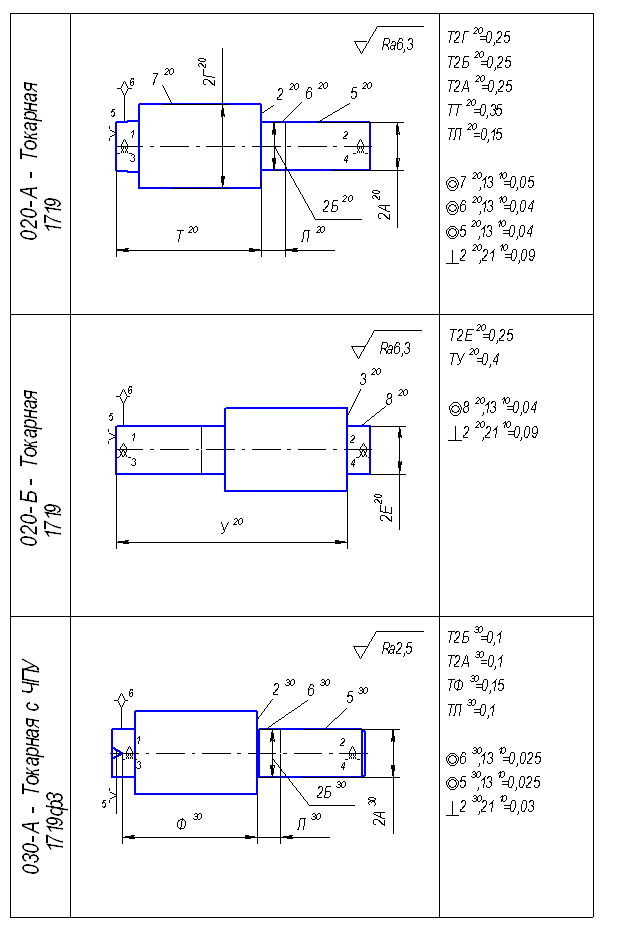

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

0 комментариев