Содержание

1. Задание

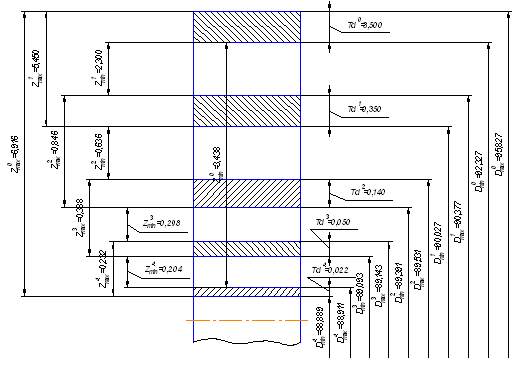

2. Разработка эскиза поковки

2.1 Определение припусков на диаметр, длину и толщину

2.2 Определение допусков на обработку

3. Расчет заготовки

3.1 Определение массы заготовки

3.2 Определение объема, площади, длинны и диаметра заготовки

4. Выбор режима обработки и оборудования

4.1 Определение времени

4.2 Выбор оборудования

5. Операционные эскизы

Литература

1. Задание

Вал Сталь 45

Поправочный коэффициент на размеры: 1,35

2. Разработка эскиза поковки

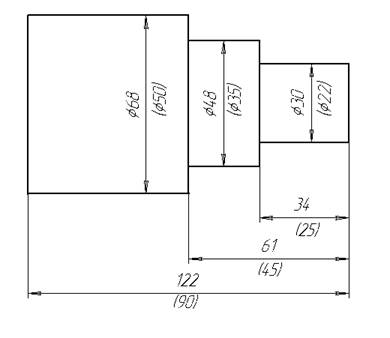

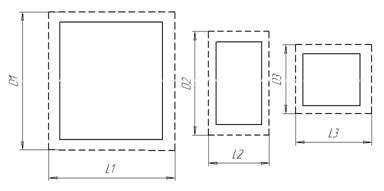

Для определения припусков, деталь разбиваем на 3 элементарные части. Для каждой части детали рассчитываем припуск на обработку.

2.1 Определение припусков на диаметр, длину и толщину

Припуск на диаметр

![]()

![]()

![]()

![]()

Припуск на длину:

![]()

![]()

![]()

![]()

2.2 Определение допусков на обработку

Допуск на диаметр

![]()

![]()

![]()

![]()

Допуск на длину:

![]()

![]()

![]()

![]()

3. Расчёт заготовки

3.1 Определение массы заготовки

![]()

Масса поковки:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Масса на отрубку

![]()

![]()

![]()

![]()

Масса отхода на угар:

Принимаем 1 нагрев:

![]()

![]()

![]()

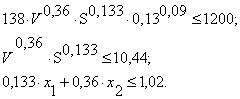

3.2 Определение объема, площади, длинны и диаметра заготовки

![]()

![]()

Определяем площадь заготовки

![]()

![]() -максимальная площадь поперечного сечения

-максимальная площадь поперечного сечения

![]()

Определяем длину заготовки:

![]()

Определяем диаметр:

![]()

![]()

Принимаем ![]()

4. Выбор режима обработки и оборудования

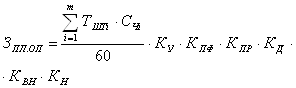

4.1 Определение времени

Время выдержки заготовки

![]()

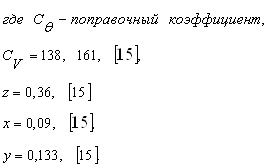

где ![]() - коэффициент укладки;

- коэффициент укладки; ![]()

Для конструкционной углеродистой качественной стали принимаем:

![]()

![]()

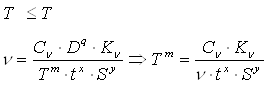

Определяем время остывания:

![]()

где ![]()

![]()

![]()

![]()

Принимаем температуру обработки

Начало 1100

Конец 800-830

Цвет каления – Светло вишневый

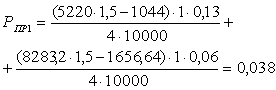

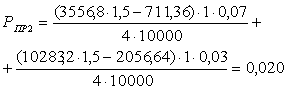

4.2 Выбор оборудования

Оборудование подбираем по массе падающих частей

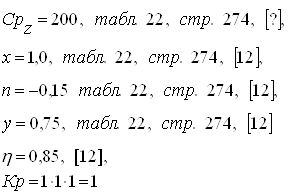

![]()

где ![]() - коэффициент вида обрабатываемого материала

- коэффициент вида обрабатываемого материала ![]()

Так как у нас деталь сделана из (Сталь 45), то принимаем ![]()

![]()

В зависимости от массы падающей части выбираем оборудование:

Марка молота МА-411 с массой падающих частей 75 кг.

Находим массу детали

![]() ; кг.

; кг.

![]()

![]()

![]()

![]()

![]()

![]()

Коэффициент использования материала:

![]()

Коэффициент использования поковки:

![]()

Коэффициент уковки:

![]()

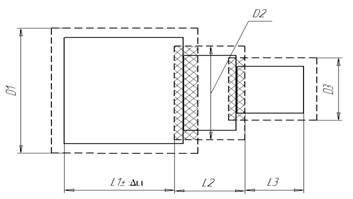

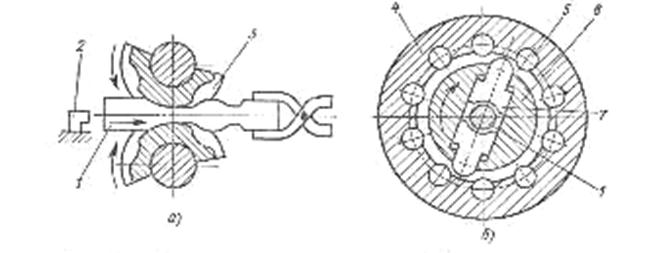

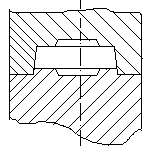

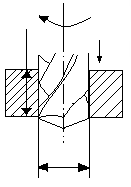

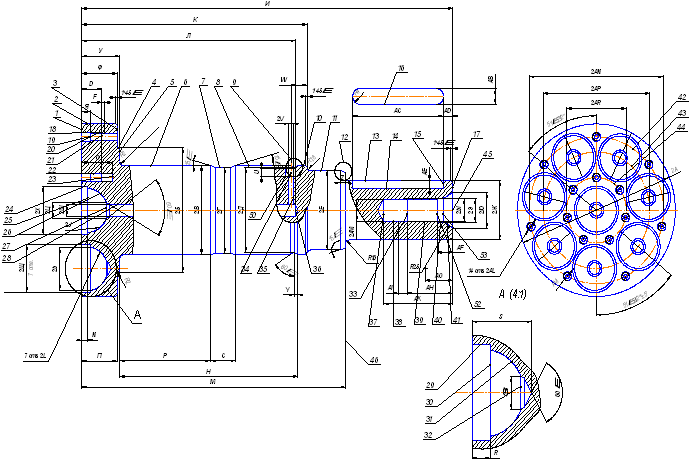

5. Операционные эскизы

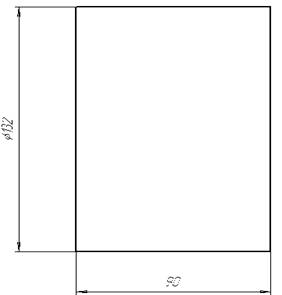

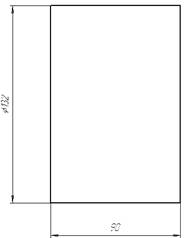

1. Нагреть заготовку (рис.1)

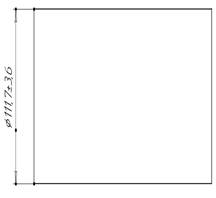

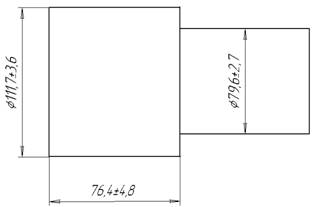

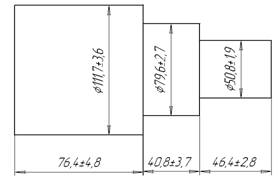

2. Протянуть до Ø 111,7 (рис. 2)

3. Протянуть до Ø 79,6 (рис. 3)

4. Протянуть до Ø 50,8 (рис. 4)

5. Отрубить заготовку

6. Править

7. Охладить

8. Контролировать

(рис. 1)

(рис.2)

(рис. 3)

(рис. 4)

Литература

1. Н.А. Шилов, Г. Г. Курилин, В. А. "Разработка технологической карты изготовления кузнечной поковки" 1977 г.

Похожие работы

... длина заготовки Lзаг = 1,24дм3 12) Выбор усилия КГШП: Масса поковки равна 3,85кг, значит усилие 20000 кН.4. Разработка технологии изготовления поковки. 4.1 Технологический процесс горячей объёмной штамповки. · Транспортирование заготовки со склада. Для этого используют любой транспорт. · Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при ...

... и передач станка. Так как Nэ = 2,32 < 10 кВт =Nст, то обработка на данных режимах выполняется. 3. Заключение Выполнив данную курсовую работу, я познакомился с разработкой технологического процесса получения горячей объемной штамповки, с технологией токарной обработки и сверления. Сделаем некоторые выводы: 1. Штамповка в закрытых штампах должна: 1) Обеспечивать получение поковки ...

... в приложении. 5. Экономическая часть 5.1 Краткая характеристика сравниваемых вариантов Таблица 7 - Краткая характеристика сравниваемых вариантов Базовый вариант Проектируемый вариант Технологический процесс обработки вала содержит следующие операции: 00 – Заготовительная; 05 – Токарная (2 установа); 10 – Токарная черновая (2 установа); 15 – Токарная чистовая (2 установа ...

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

0 комментариев