Навигация

Разработка технологического процесса изготовления детали

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология конструкционных материалов»

УТВЕРЖДАЮЗав.каф. В.В. Рубанов

"______"________2008 г.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКАК курсовой работе Технология автоматизированного машиностроения и приборостроения

(наименование учебной дисциплины)

на тему: Разработка технологического процесса изготовления детали

Автор работы ___Зацепин Алексей Викторович

Специальность_Роботы и робототехнические системы

Обозначение курсовой работы ____________Группа_______________

Руководитель проекта______________ Кем Александр Юрьевич_____

(подпись) (Ф.И.О.)

Работа защищена ________________ ________________________

(дата) (оценка)

Ростов-на-Дону 2008

Оглавление

1.Введение

2.Основная часть

2.1.Процесс получения поковок горячей объемной штамповки

2.2 Расчёт режима резания при сверлении

2.3. Технология токарной обработки

3.Заключение

Спосок использованной литературы

Введение:

Обработка металлов давлением.

Обработка металлов давлением, группа технологических процессов, в результате которых изменяется форма металлической заготовки без нарушения её сплошности за счёт относительного смещения отдельных её частей, т. е. путём пластической деформации. Основные виды О. м. д.: прокатка, прессование, волочение, ковка и штамповка. О. м. д. также применяется для улучшения качества поверхности.

Внедрение технологических процессов, основанных на О. м. д., по сравнению с другими видами металлообработки (литьё, обработка резанием) неуклонно расширяется, что объясняется уменьшением потерь металла, возможностью обеспечения высокого уровня механизации и автоматизации технологических процессов.

О. м. д. могут быть получены изделия с постоянным или периодически изменяющимся поперечным сечением (прокатка, волочение, прессование) и штучные изделия разнообразных форм (ковка, штамповка), соответствующие по форме и размерам готовым деталям или незначительно отличающиеся от них. Штучные изделия обычно подвергаются обработке резанием. Объём удаляемого при этом металла зависит от степени приближения формы и размеров поковки или штамповки к форме и размерам готовой детали. В ряде случаев О. м. д. получают изделия, не требующие обработки резанием (болты, винты, большинство изделий листовой штамповки).

О. м. д. может применяться не только для получения заготовок и деталей, но и как отделочная операция после обработки детали резанием (дорнование, обкатка роликами и шариками и т.п.) с целью уменьшения шероховатости поверхности, упрочнения поверхностных слоев детали и создания желательного распределения остаточных напряжений, при котором служебные свойства детали (например, сопротивление усталостному разрушению) улучшаются.

О. м. д. осуществляется воздействием на заготовку внешних сил. Источником деформирующей силы может быть мускульная энергия человека (при ручной ковке, выколотке) или энергия, создаваемая в специальных машинах - прокатных и волочильных станах, прессах, молотах и т.п. Деформирующие силы могут создаваться также действием ударной волны на заготовку, например при взрывной штамповке, или мощными магнитными полями. например при электромагнитной штамповке. Деформирующие силы передаются на заготовку инструментом, который обычно является твёрдым, испытывающим малые упругие деформации при пластической деформации заготовки; в некоторых случаях используются эластичные среды (например, при штамповке - резина, полиуретан) или жидкости (например, при гидростатическом прессовании).

Различают горячую и холодную О. м. д. Горячая О. м. д. характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механического и физико-химического свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при О. м. д. заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении. При холодной О. м. д. процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной О. м. д. возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние О. м. д. на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

При О. м. д. изменение схемы напряжённого состояния в деформируемой заготовке позволяет влиять на изменение её формы. В условиях неравномерного всестороннего сжатия пластичность металла увеличивается тем больше, чем больше сжимающие напряжения. Рациональный выбор операций О. м. д. и условий деформирования (гидростатическое прессование, выдавливание с противодавлением, прокатка на планетарных станах и т.п.) не только позволяет увеличить допустимое изменение формы, но и применять О. м. д. для изготовления деталей из высокопрочных, труднодеформируемых сплавов.

Научной основой проектирования и управления технологическими процессами О. м. д. является теория О. м. д. - научная дисциплина, синтезирующая отдельные разделы физики металлов, и пластичности теория. Основные задачи теории О. м. д.: разработка методов определения усилий и работы, затрачиваемой на деформацию, расчёт размеров и формы заготовки, характера изменения её формы, методов определения допустимого (без разрушения или появления др. дефектов) изменения формы заготовки, оценки изменения механических и физико-химических свойств металла в процессе его деформации и отыскание оптимальных условий деформации.

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

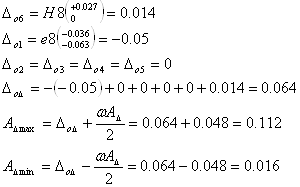

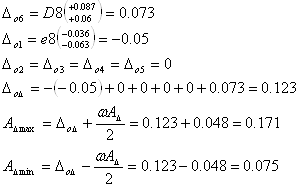

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев