Навигация

3. Энергоемкость работ

![]()

где ![]() - сумма мощностей машин.

- сумма мощностей машин.

II отряд.

![]()

I отряд.

3. Энерговооруженность рабочих в отряде

![]()

где n – количество машин.

II отряд.

![]()

| № отряда |

| Наилучший вариант |

| Наилучший вариант |

| Наилучший вариант |

| Наилучший вариант |

| I | 0,26 | + | 386.2 | 0,92 | 355,46 | |||

| II | 0.45 | 376.9 | + | 1,22 | + | 460,92 | + |

Вывод. При технико-экономическом сравнении дорожно-строительных машин наиболее оптимальным вариантом использования машин для устройства дорожной одежды является II отряд.

7.3 Технология строительства дорожной одежды

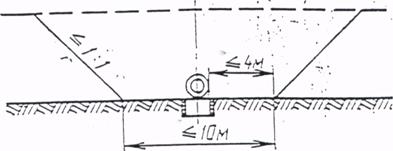

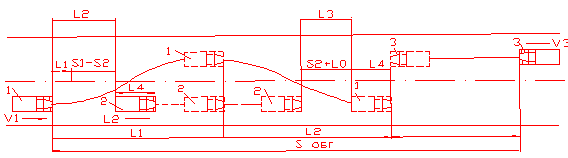

Устройство дополнительного основания из металлургического шлака

Дополнительное основание из металлургического шлака следует устраивать, как правило, в сухую погоду при среднесуточной температуре воздуха не ниже 5 °С

Для устройства основания необходимо выполнять следующие работы:

- вывозка крупного шлака, разравнивание с профилированием его по поверхности подстилающего слоя автогрейдерами;

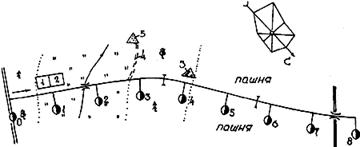

Уплотнять материал слоя следует, как правило, катками на пневматических шинах или вибрационными катками. Ориентировочное число проходов катка по одному следу может быть принято равным соответственно 6 и 8. Укатка осуществляется по челночной схеме.

Уплотняют путём последовательных проходок катка по всей площади основания, причём каждая следующая проходка должна перекрывать предыдущую на 0,2 – 0,3 м. Закончив укатку всей площади за один раз, приступают ко второй проходке.

По окончании уплотнения следует производить увлажнение слоя для выявления возможных неровностей с последующим уплотнением гладковальцовым катком массой 6—8 т за два—четыре прохода по одному следу.

При вывозке и разравнивание шлака автогрейдерами следует учитывать коэффициент запаса на уплотнение в зависимости от его плотности следует ориентировочно принимать 1,3—1,5 с уточнением по результатам пробной укатки и составлением акта.

Уплотнение шлака катками (массой 5 – 6 т) в первый период следует начинать от обочин за три – шесть проходов по одному следу с последующим приближением места прохода катков к середине и уменьшением числа проходов по оси дороги до одного. При уплотнении катками с металлическими вальцами каждый предыдущий след перекрывается на 0,2 – 0,3 ширины барабана. Признаками окончания уплотнения в первый период служит прекращение образования волны перед катком весом 5т . В каждый период для уплотнения основания применяют катки с постепенно увеличивающимся удельным давлением и массой.

В сухую жаркую погоду перед уплотнением для обеспечения лучшей уплотняемости шлака поливают водой до 15 – 20 л на 1 м²

При работе катков с гладкими вальцами уплотнение можно считать законченным, если шлак, положенный на поверхность уплотненного слоя, раздавливается катком.

После отделки основания следует выполнять уход за ним путем розлива битумной эмульсии с расходом 0,6—0,8 л/м2 или россыпи песка (супеси легкой) слоем 4—6 см и поддержания его во влажном состоянии в течение 20 сут.

Устройство щебеночных оснований и покрытий методом заклинки

Работы по устройству щебеночных оснований и покрытий методом заклинки следует производить в два этапа:

распределение основной фракции щебня и его предварительное уплотнение (обжатие и взаимозаклинивание);

распределение расклинивающего щебня (расклинцовка двух-, трехразовая) с уплотнением каждой фракции. Для оснований допускается одноразовая расклинцовка. При применении щебня осадочных пород марки по прочности менее 600 при устройстве оснований работы можно выполнять в один этап.

Доуплотнение при необходимости следует осуществлять регулированием движения построечного транспорта по ширине основания (покрытия).

На первом и втором этапах основание уплотняют катками на пневматических шинах массой не менее 16 т с давлением воздуха в шинах 0,6—0,8 МПа, прицепными вибрационными катками массой не менее 6 т, решетчатыми массой не менее 15 т, самоходными гладковальцовыми массой не менее 10 т и комбинированными массой более 16 т. Общее число проходов катков статического типа должно быть не менее 30 (10 на первом этапе и 20 на втором), комбинированных типов — не менее 18 (6 и 12) и вибрационного типа — не менее 12 (4 и 8).

Основания из щебня марок по прочности менее 600 и по пластичности Пл2, Пл3 уплотняют катками на пневматических шинах массой не более 16 т не менее чем за 20 проходов или виброплитами.

Для уменьшения трения между щебенками и ускорении взаимозаклинивания укатку следует производить, поливая щебень водой (ориентировочно 15—25 л/м2 при уплотнении шлакового щебня — 25—35 л/м2 на первом этапе и 10—12 л/м2 по расклинивающей фракции).

На втором этапе следует производить расклинцовку слоя щебня фракциями мелкого щебня с последовательно уменьшающимися размерами.

После окончания уплотнения покрытия по его поверхности следует распределять каменную мелочь из изверженных пород марки по прочности не ниже 800 (из осадочных пород — не ниже 600) в количестве 1 м3 на 100 м2 и уплотнять ориентировочно за 4—6 проходов катка.

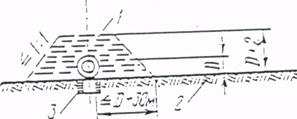

Устройство асфальтобетонного покрытия.

До начала работ по устройству асфальтобетонного покрытия должны быть:

- закончены работы по устройству основания;

- выполнены разбивочные работы;

- доставлены на площадку и опробованы механизмы и измерительный инструмент;

- места производства работ обеспечены: водой, электроэнергией, средствами связи и емкостью со смесью предотвращающей налипание асфальтобетонной смеси.

Конструктивный слой дорожной одежды, на который предстоит укладывать асфальтобетонную смесь, должен быть устроен в соответствии со СНиП 3.06.03-85. уплотнение до нормируемой плотности и должен иметь требуемую ровность поверхности.

Покрытие из асфальтобетона устраивают в сухую погоду. Укладку горячих смесей следует осуществлять весной и летом при температуре окружающего воздуха, как правило, не ниже 5°С,осенью- не ниже 10°С .

Не позднее чем за 6 ч. До нала укладки асфальтобетонной смеси нижележащий слой обрабатывается органическим вяжущим- жидким битумом, обеспечивающим образование более равномерной пленки на поверхности и лучшее сцепление слоев. Розлив вяжущего производится автогудронатором на ширину укладываемой полосы .

Регламентированную СНиП 3.06.3-85 ровность слоев дорожной одежды из асфальтобетона достигаем используя асфальтоукладчик с автоматическими системами обеспечения ровности. В качестве копира используют трос, натянутый специальных стойках, установленных вдоль устраиваемого покрытия на обочине по нивелиру согласно проектным вертикальным отметкам. Длина троса должна быть равна длине сменной захватки. Если ровность нижележащего слоя обеспечена, то в качестве копира можно использовать лыжу, которая крепиться на асфальтоукладчике и перемещается по основанию или смежной упорной полосе покрытия.

Перед началом укладки необходимо провести работы по подготовке асфальтоукладчика:

- установить плиту на брус толщиной соответствующей толщине укладываемого слоя;

- включить двигатель и приборы разогрева плиты и бункера;

- настроить автоматическую систему обеспечения ровности;

-отрегулировать уплотняющие и выдвигающие органы асфальтоукладчика на обеспечение однородной фактуры и ровной поверхности;

- обрубленный край ранее уложенной полосы следует смазать битумом или битумной эмульсией;

- для нормальной работы асфальтоукладчиков необходимо, чтобы загрузка шнеков была равномерной, исключающей недостаток или переполнение асфальтобетонной смеси в зоне работы шнека;

- установить рабочую скорость асфальтоукладчика в зависимости от вида смеси, её температуры, толщины слоя и количества поставляемой смеси. Необходимо, чтобы асфальтоукладчик продвигался вперед с постоянной скоростью, без остановок и объем смеси перед уплотняющими органами был бы постоянным;

- толщину укладываемого слоя в неуплотненном состоянии следует принимать с учетом коэффициента уплотнения, равным 1,2 – 1,45;

Доставка смеси должна быть организована таким образом, чтобы до минимума сократить количество остановок асфальтоукладчика. Смесь загружают постепенно, по мере её расхода, в бункер асфальтоукладчика, который должен работать без остановок и изменения скорости движения; при этом упоры бункера толкают снятый с тормозов автомобиль самосвал с поднятым бункером. Самосвалы со смесью не должны соприкасаться с асфальтоукладчиком (в противном случае появляется вероятность возникновения неровностей). Самосвал подают задним ходом на расстояние приблизительно 50 см от асфальтоукладчика, выжимают сцепление и медленно пододвигают его к асфальтоукладчику. Только после этого опрокидывают кузов. Продольные оси самосвала и асфальтоукладчика должны быть совмещены как можно точнее, в противном случае на асфальтоукладчик будет действовать сдвиговое усилие, которое может сместить его с полосы (получаются неровные следы от колес).

При выгрузке необходимо следить за тем, чтобы смесь не просыпалась на нижележащий слой. Просыпавшуюся смесь следует убирать лопатами, особенно с мест прохода гусениц или колес асфальтоукладчика.

Движение и разгрузка автомобиля-самосвала производятся по сигналу асфальтобетонщика 4 разряда. Минимальная температура смеси в асфальтоукладчике 115 - ![]() С.

С.

Процесс распределения смеси осуществляется без пауз в работе и с равномерной скоростью движения асфальтоукладчика , которая не должна превышать 2,5 – 3,0 м/мин. Любой перерыв в рабочем процессе нарушает непрерывность укладки и отрицательно влияющие на ровность.При неизбежности длительной паузы в работе бункер асфальтоукладчика следует полностью освободить от асфальтобетонной смеси и устроить поперечный рабочий шов.

Уплотнение уложенной горячей асфальтобетонной смеси следует начинать при достижении температуры 120-160º С (при движении катка вальцом вперед перед ним не образуется валик смеси ) .Необходимо учитывать, что остывание смеси до начала укатки в летнее время происходит со скоростью примерно 1-2º в минуту, а по мере уплотнения уменьшается вдвое. Движение катков осуществляется ведущим вальцом вперед. При устройстве сопряженных полос вальцы катка при уплотнении первой полосы должны находиться от кромки сопряжения на расстоянии не менее 10см. При уплотнении второй полосы первые проходы необходимо выполнять по продольному сопряжению с ранее уложенной полосой. При наезде на свежеуложенную полосу катки должны двигаться ведущими вальцами вперед.

Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам каткам, их рекомендуется смачивать водой. Не разрешается применять для этих целей солярное масло и топочный мазут.

После подкатки производится предварительная проверка ровности и поперечных уклонов покрытия 3-х рейкой и линейкой. Рейка устанавливается поперек . а. затем вдоль в трех местах(по оси полосы в 0,5м от кромки).

При укатке не допускаются повороты катка, переключение скоростей и остановки на уплотняемой полосе. Для измерения направления по уплотняемой полосе каток должен плавно остановиться, а затем также плавно тронуться с места. Уложив одну полосу переходят на соседнюю, пока чрезмерно не остыла кромка ранее уложенной полосы. Технология работ аналогична описанной ранее.

Укрепление откосов (Гидропосев трав)

Откосы земляного полотна под влиянием воды, ветра, перепада температур, в следствии изменения физических свойств грунтов под воздействием этих факторов, могут разрушаться. Конструкции укрепления земляного полотна различны. Их выбирают с учётом размеров и уклонов откосов. Природно-климатических и гидрологических условий района, свойств грунтов и других факторов. Простейшим укреплением, применяемым в данном курсовом проекте, создание на поверхности откосов травянистого растительного покрова. После снятия растительного слоя его буртовали за полосой отвода и его же нужно использовать для укрепления откосов. На откос укладывают растительный слой толщиной 10 – 13 см, а затем различными методами осуществляют посев многолетних трав. Состав смеси семян трав подбирают из различных сортов с учётом климатических условий района строительства.

Устройство поверхностной обработки

При одиночной обработки покрытия выполняются следующие оперции:

- разлив вязкого битума

-распределение фракционированного щебеня фр.5 – 10 мм;

-укатка щебня

Для поверхностной обработки применяют вязкие дорожные битумы, битумные эмульсии, отвечающие требованиям.

Щебень должен бать получен из пород высокой прочности. Вяжущие материалы следует применять при температуре нагрева, обеспечивающей нормальное прилипание к минеральному материалу. Для улучшения сцепления вяжущего с каменным материалом используют поверхностно-активные вещества.

Щебень должен быть обработан органическими вяжущими материалами по норме 0,8 – 1,5% от массы щебня.

Работы по устройству поверхностной обработки следует производить по чистой, не запыленной обрабатываемой поверхности, сухой при применении битума и увлажненной (0,5 л/м2) при применении битумных эмульсий. Щебень следует распределять механизированным способом сразу после розлива битума слоем в одну щебенку и укатывать катком за 4—5 проходов по одному следу по челночной схеме.

Устройство присыпных обочин из металлургического шлака

Присыпные обочины из металлургического шлака следует устраивать, как правило, в сухую погоду при среднесуточной температуре воздуха не ниже 5 °С

Для устройства обочин необходимо выполнять следующие работы:

- вывозка крупного шлака, разравнивание с профилированием его по поверхности подстилающего слоя автогрейдерами;

Уплотнять материал слоя следует, как правило, катками на пневматических шинах или вибрационными катками. Ориентировочное число проходов катка по одному следу может быть принято равным соответственно 6 . Укатка осуществляется по челночной схеме.

Уплотняют путём последовательных проходок катка по всей площади, причём каждая следующая проходка должна перекрывать предыдущую на 0,2 – 0,3 м. Закончив укатку всей площади за один раз, приступают ко второй проходке.

По окончании уплотнения следует производить увлажнение слоя для выявления возможных неровностей с последующим уплотнением гладковальцовым катком массой 6—8 т за два—четыре прохода по одному следу.

При вывозке и разравнивание шлака автогрейдерами следует учитывать коэффициент запаса на уплотнение в зависимости от его плотности следует ориентировочно принимать 1,3—1,5 с уточнением по результатам пробной укатки и составлением акта.

При уплотнении катками с металлическими вальцами каждый предыдущий след перекрывается на 0,2 – 0,3 ширины барабана. Признаками окончания уплотнения в первый период служит прекращение образования волны перед катком весом 5т . В каждый период для уплотнения обочины применяют катки с постепенно увеличивающимся удельным давлением и массой.

В сухую жаркую погоду перед уплотнением для обеспечения лучшей уплотняемости шлака поливают водой до 15 – 20 л на 1 м²

При работе катков с гладкими вальцами уплотнение можно считать законченным, если шлак, положенный на поверхность уплотненного слоя, раздавливается катком.

Планировку и укрепление обочин необходимо выполнять вслед за устройством дорожной одеждой. Перед этим следует ликвидировать временные съезды и въезды.

Устройство укрепленных обочин

Укрепленные обочины из щебня фракции 0-40мм устраивают в сухую погоду не ниже ² градусов. Щебень разравнивают и планируют автогрейдером. Уплотняют катками на пневматических шинах или вибрационными катками. Число проходов по одному следу примерно равно 4-6. Затем щебень увлажняют и доуплотняют по челночной схеме.

Похожие работы

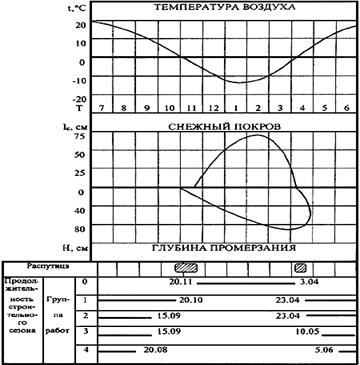

... , рис 1. Таблица 1 – основные климатические характеристики, учитываемые при разработке технологии и организации работ по строительству искусственных сооружений, земляного полотна и дорожных одежд (по областям и дорожно-климатическим зонам). Месяцы Среднемесячная температура воздуха, Преобладающее направление ветра Скорость ветра, среднемесячная, м/с Среднемесячное количество ...

... работ по устройству земляного полотна необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах и «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве». Постоянно следить за дислокацией дорожных знаков согласно согласованной с ГИБДД схеме. Общая длина захватки (участка), ...

... -3%. За итогом сводной сметы учтены возвратные суммы в размере 15%от главы«Временные здания и сооружения». Глава 13. Охрана труда Техника безопасности при строительстве автомобильной дороги Техника безопасности - система организационных мероприятии и технических средств, предотвращающих или уменьшающих воздействие на работающих опасных производственных факторов. Требования к видимости ...

... Строительная климатология и геофизика. М., 1983. 136 с. 3. Автомобильные дороги. М., 1986. 52 с. 4. Организация строительного производства. М., 1985. 54 с. 5. Техника безопасности в строительстве. М., 1980. 255 с. 6. Автомобильные дороги. М., 1986. 111 с. 7. СНиП 4.02-91*. Сборники сметных норм и расценок на строительные работы. Сб. 27: Автомобильные дороги. М., 1990. 126 с. 8. СНиП ...

0 комментариев