Навигация

Вхідний контроль якості пластмас

2. Вхідний контроль якості пластмас

2.1 Визначення густини, питомого об’єму, бензо-, спирто – та мастилостійкості. Вплив значень цих властивостей на властивості виробів

Пластичні маси як один з основних видів полімерних матеріалів широко застосовуються для виготовлення різноманітних полімерних виробів. Характеристикою якості пластмас, що входить до всіх технічних умов на конкретні матеріали, є їх густина. Її значення для різних видів пластмас складає від 900 до 2600 кг/м3. Густина може бути оцінена кількома методами, з яких найчастіше використовують вимірювання маси зразка заданого об’єму. За проведення аналізу слід додержуватись вказаних в методиках умов випробування, що дає змогу порівнювати результати, добуті для різних партій матеріалів. Для переробки пластмас важливо знати та вміти вимірювати питомий об’єм, що є відношенням об’єму зразка до його ваги. Збільшення питомого об’єму, пов’язаного з дисперсністю матеріалу, приводить до зайвих витрат на об’єми устаткування, а саме завантажувальних камер прес-форм, до збільшення об’єму повітря в матеріалі, що веде до утворення в виробі пустот та раковин.

Густину пластмас визначають гідростатичним зважуванням стандартних брусків розміром 120±2 х 15±0,2 х 10±0,2 мм. Брусок, який має кімнатну температуру, підвішують на тонкий мідний дріт та зважують на спеціальних аналітичних вагах з точністю до 0,001 г. Ритім його повністю занурюють в підставлену склянку з дистильованою водою, яка має температуру 20±5 ºС та зважують у воді з точністю до 0,001 г.

Відносну густину розраховують за формулою:

![]() ,

,

де а – маса зразка у повітрі, г;

b – маса зразка у воді, г.

За результат приймають середнє арифметичне з двох випробувань.

Для визначення питомого об’єму порошок полімерного матеріалу вільно насипають в попередньо зважену циліндричну посудину емкістю 200 мл та висотою 80 мм. Забороняється стукати та струшувати посудину. Надлишок порошку зрізають ножем рівно до краю посудини та зважують наповнену посудину з точністю до 0,1 г.

Питомий об’єм розраховують за формулою:

![]() , см3/г,

, см3/г,

де а – маса порошку в об’ємі 200 мл.

Якщо стандартна циліндрична посудина відсутня, допускається застосування звичайного мірного циліндру. В цьому випадку в такий циліндр вільно насипають 200 г. попередньо зваженого порошку та вимірюють його об’єм. Питомий об’єм розраховують за формулою:

, см3/г,

, см3/г,

де V – об’єм, який займають 200 г. порошку, мл (см3).

Багато полімерних виробів є виробами технічного призначення, що експлуатуються в робочих середовищах води, хімічних речовин, бензину, органічних розчинників та мастил. Тривалість експлуатації таких виробів залежить від їх стійкості до робочих середовищ. Оцінка такої стійкості проводиться шляхом витримування зразка полімерного матеріалу в заданому середовищі протягом заданого часу та за заданих умов. За параметр якості прийнято зміну ваги зразка, що виражено в відсотках до початкової ваги зразка.

Стандартні бруски пластику розмірами 120±2 х 15±0,2 х 10±0,2 мм зважують на аналітичних вагах з точністю до 0,0001 г. та поміщають в широкогорлі банки з притертими пробками, в які налиті спирт, бензин або мастило за температури 20±2 ºС. Зразки в банках не повинні зіткатись один з одним. Через 24 години зразки пінцетом виймають з банок, витирають до суху фільтрувальним папером та зважують з точністю до 0,0001 г. Зважування проводять не пізніше як через 3 хвилини після виймання зразка з рідини.

Якщо маса зразка після випробування збільшилась (за набрякання), розрахунок ведуть за формулою:

![]() , %,

, %,

де Х – спирто-, бензино – або мастилостійкість, %;

а – маса зразка до випробування, г;

b – маса зразка після випробування, г.

У випадку зменшення маси зразка (за вимивання) розрахунок ведуть інакше:

![]() , %.

, %.

Проводять три паралельних випробування та розраховують середнє арифметичне значення показника.

Стійкість до агресивних середовищ визначають аналогічно, але після витримки зразків в кислоті або лугу їх спочатку промивають, а потім витирають та зважують.

2.2 Визначення показників, що характеризують відношення полімерного матеріалу до вологи

Вода та її пара можуть діяти на тільки на вироби технічного призначення. Багато побутових пластмасових виробів призначено експлуатувати як ємності для води та водних розчинів. Стійкість до дії води оцінюється трьома показниками: гігроскопічністю (здатністю поглинати водяну пару з повітря), водовбиранням (здатністю поглинати воду за занурення в неї) та вологістю (вмістом води в полімерному матеріалі). Визначення кількісних значень цих важливих показників проводиться здебільшого шляхом зважування зразків до і після витримування за зазначених в стандартах умов та розрахунків зміни ваги. При цьому слід мати на увазі, що під дією води зразки можуть як збільшувати вагу за рахунок її поглинання, так і зменшувати за вимивання частки полімеру або компонентів полімерної композиції.

Гігроскопічність – це здатність матеріалу поглинати вологу за витримки його в середовищі з 97% відносною вологістю. Зразками для випробування є відпресовані диски діаметром 100 мм та товщиною 4 мм або стандартні бруски розміром 120±2 х 15±0,2 х 10±0,2 мм. Зразки спочатку висушують протягом 7 годин за температури 60±2 ºС, потім охолоджують в ексикаторі, зважують з точністю до 0,001 г. та ставлять на ребро на решітку в інший ексикатор ємністю 10–15 л, в якому знаходиться 500 мл 3% водного розчину хлориду кальцію. Саме такий розчин створює в ексикаторі 97% відносну вологість. На внутрішній поверхні ексикатора не повинна утворюватись роса. Зразки витримують в ексикаторі за температури 20±5 ºС протягом 48 годин. Потім зразки виймають і швидко зважують. Гігроскопічність матеріалу розраховують за формулою:

![]() , %,

, %,

де а – маса зразка до випробування, г;

b – маса зразка після випробування, г.

Проводять три паралельних визначення та беруть середнє арифметичне значення.

Водопоглинанням, або водовбиранням, або водостійкістю називається здатність матеріалу поглинати воду при зануренні в неї. Водовбирання визначається збільшенням маси зразка після 24 годин перебування в дистильованій воді й виражається в міліграмах або у відсотках.

Зразки для випробувань у вигляді дисків діаметром 50±1 і товщиною 3±0,6 мм виготовляють пресуванням або литтям під тиском.

Якщо для випробувань призначається листовий, плівковий або шаруватий матеріал, то з нього вирізують зразки у вигляді квадрата розміром 50±1 х 50±1 мм. Товщина зразка не регламентується й дорівнює товщині листа або плити випробуваного матеріалу.

Перед проведенням випробування зразки висушують у термошафі при 50±3 °С протягом 24 годин. Висушені зразки прохолоджують в ексикаторі, заповненому хлоридом кальцію, зважують із точністю до 0,001 г. і поміщають у дистильовану воду при 20±2 °С. Через 24 години зразки виймають із води, витирають до суха фільтрувальним папером і негайно зважують.

Водовбирання матеріалу ![]() (мг) розраховують по формулі:

(мг) розраховують по формулі:

![]() ,

,

де ![]() - маса зразка до випробування, мг;

- маса зразка до випробування, мг;

![]() - маса зразка після випробування, мг.

- маса зразка після випробування, мг.

Водовбирання ![]() (%) розраховують по наступній формулі:

(%) розраховують по наступній формулі:

![]() , %

, %

Роблять три паралельних визначення й виводять середнє значення.

Вологість полімерних матеріалів, зокрема, прес матеріалів, звичайно визначається за методом Діна-Старка. Сутність методу полягає в відгоні води з матеріалу за допомогою розчинника. Кількість вологи розраховується в відсотках.

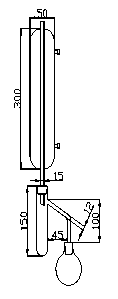

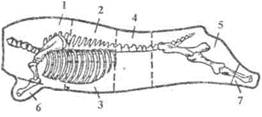

В короткогорлу скляну або мідну колбу приладу Діна-Старка (рис. 1) ємністю 300 мл поміщають 10–50 г. полімерного матеріалу та 100 мл розчинника (толуолу або ксилолу). Вага матеріалу залежить від його вологості. В колбу також поміщають кілька шматочків пемзи або фарфору та після ретельного перемішування приєднують колбу до відвідної трубки градуйованого приймача приладу. Кінець відвідної трубки, який входить в колбу, не повинен виступати за трубку більш ніж за 200 мм. Зверху до приймача приєднується зворотний холодильник таким чином, щоб його нижній кінець знаходився навпроти відвідної трубки.

Рис. 1. Прилад Діна-Старка для визначення вологості

Колбу нагрівають на електричному нагрівачі закритого типу з таким розрахунком, щоб з зворотного холодильника в градуйований приймач відганялось 2–4 краплі за секунду. Якщо під кінець операції в трубці холодильника будуть затримуватись крапельки води, то їх змивають у приймач нетривалим сильним кип’ятінням розчинника. Перегін припиняють після того, як об’єм води в приймачі перестає збільшуватись. Кількість відігнаної води заміряють після охолодження рідини в приймачі до кімнатної температури. Якщо розчин буде каламутним, його на кілька хвилин опускають в гарячу воду, після чого знову охолоджують та вимірюють об’єм води. Таким же чином визначають вміст вологи в розчиннику, для чого виконують процедуру без наважки полімерного матеріалу.

Вміст води в полімерному матеріалі обчислюють за формулою:

![]() , %,

, %,

де а – кількість відігнаної води в робочому досліді, мл;

b – кількість відігнаної води в розчиннику, мл;

с – наважка полімерного матеріалу, г.

Результатом є середнє арифметичне з двох визначень.

2.3 Визначення вмісту летких речовин

Полімерні матеріали можуть вміщувати леткі речовини, зокрема органічні розчинники, які залишились за синтезу полімерів в розчинах та ін. Леткі речовини утворюють різні дефекти в виробах за переробки полімерних матеріалів, тому вміст летких речовин є показником, який внесено в технічні умови на полімерний матеріал. Визначення кількісного вмісту летких речовин проводиться за нагрівання зразка матеріалу до температури, вищої за температуру кипіння леткої речовини.

В бюкс з кришкою діаметром 40 мм відважують на аналітичних вагах з точністю до 0,001 г. біля 5 г полімерного матеріалу та поміщають бюкс без кришки в термошкафу з температурою 103–105 ºС на 30 хвилин. Потім відкритий бюкс охолоджують в ексикаторі, закривають кришкою та знову зважують. Вміст летких речовин обчислюють за формулою:

![]() , %,

, %,

де а – маса бюкса з наважкою до сушки, г;

b – маса бюкса з наважкою після сушки, г;

с – маса пустого бюкса, г.

Література

1. Гурова Т.А. Техническии анализ и контроль производства пластмасс. – М.: Высшая школа, 1983, с. 41–47

2. Басов Н.И., Любартович В.А., Любартович С.А Контроль качества полимерных материалов. – Л.: Химия, 1977. – с. 50–56

3. Григорьев А.П., Федотова О.Я. Лабораторный практикум по технологии пластических масс. – М.: Высшая школа, 1977, с. 226–229

Похожие работы

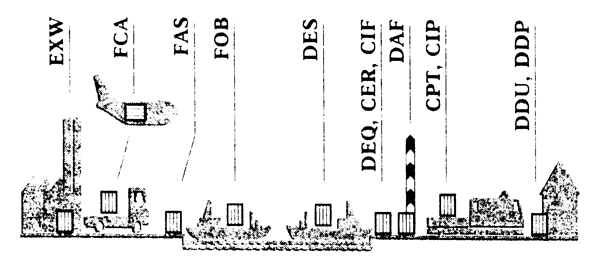

... ій - 21-30, кальцій - 5-10. У складі какеовели цих елементів в середньому в 3,2 разе більше. [2] 1.3. Законодавча база, що регламентує порядок митного оформлення какао-бобів та продуктів їх переробки при переміщенні через митний кордон України Україна не має власних ресурсів для покриття потреби в какао-бобах та продуктів їх переробки, тому змушена імпортувати їх. Дєяка частина імпорту ...

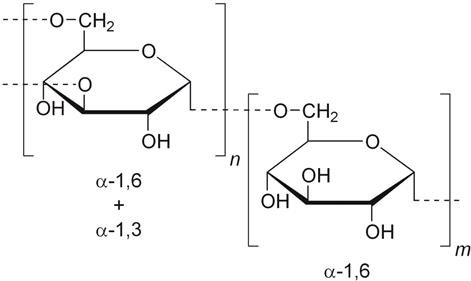

... у змішувач. Отримане поживне середовище передають на стерилізацію та охолодження. Культивування продуцентів (Leuconostoc mesenteroides PCSIR-4) здійснюють до утворення полісахариду необхідної в’язкості (18 год) [8, 28]. Крім етапів синтезу продукту і їх очистки, технологія виробництва декстрану містить етап фракціонування. Фракціонування декстранів на виробництві проводять з використанням спирт ...

... матеріалах магазину «Каблучок» та на матеріалах, які були отримані за допомогою літературних джерел та власних досліджень. В роботі були поставлена мета – вивчення товарознавчої експертизи якості жіночого шкіряного взуття вітчизняного виробництва, і завдання – провести класифікацію жіночого шкіряного взуття, визначити номенклатуру показників якості жіночого шкіряного взуття, проаналізувати і ...

... . Варять не більше 20 хв. М'ясний порошок — однорідна маса, отримана подрібненням сухого м'яса, колір світло-коричневий. Варять не більше 5 хв. Волога в порошку не більше 10%, упаковка герметична. ЛЕКЦІЯ ПО ТОВАРОЗНАВСТВУ РИБИ 1.Характеристика сімейств риб Промислові риби класифікують по декількох ознаках. По способу і місцю життя риби ділять на морських, прісноводих, напівпрохідні і прох ...

0 комментариев