Навигация

Одинарные (червячная, цилиндрическая(прямозубая ,косозубая, шевронная)коническая, гипоидная)

1 Одинарные (червячная, цилиндрическая(прямозубая ,косозубая, шевронная)коническая, гипоидная)

2 двойная (центральная, разнесенная)

При расчете шестерен на прочность) определяют напряжения в зубьях от изгиба:

![]()

где ![]() окружная сила;

окружная сила;

![]() коэффициент, учитывающий форму и число зубьев;

коэффициент, учитывающий форму и число зубьев;

![]() ширина шестерни;

ширина шестерни;

![]() нормальный шаг в среднем сечении начального конуса шестерни.

нормальный шаг в среднем сечении начального конуса шестерни.

Допускаемые напряжения изгиба в зубьях ![]() .

.

Расчет главной передачи на износостойкость зубьев по контактным напряжениям

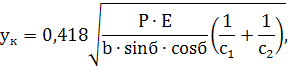

При расчете главной передачи на износ определяют контактные напряжения в зубьях:

где ![]() модуль упругости;

модуль упругости;

![]()

средние радиусы начального конуса соответственно ведущей и ведомой шестерен.

Допускаемые контактные напряжения ![]() (большие значения – для гипоидных главных передач).

(большие значения – для гипоидных главных передач).

Шестерни главных передач изготавливают из стали следующих марок: 15ХН3А, 20ХН3А, 20ХНМА, 30ХГТ.

Расчет шкворня и втулок поворотных цапф на прочность (режим - торможение)

Углами наклона шкворня в поперечной и продольной плоскостях пренебрегают вследствие их небольших значений, которые не влияют на результаты расчета.

При торможении силы ![]() и

и ![]() , нагружающие соответственно верхний и нижний концы шкворня, возникают под действием:

, нагружающие соответственно верхний и нижний концы шкворня, возникают под действием:

нормальной реакции ![]() :

: ![]()

тормозной силы ![]() :

: ![]()

реактивной силы ![]() :

: ![]()

тормозного момента ![]()

Суммарная сила, действующая на верхний конец шкворня

![]()

Суммарная сила, действующая на нижний конец шкворня

![]()

Расчет шкворня и втулок поворотных цапф на прочность (режим - боковой занос автомобиля)

При заносе на верхний и нижний конец шкворня действуют только поперечные силы:от нормальной реакции ![]() :

: ![]()

от поперечной реакции ![]() :

:

на левом шкворне ![]()

на правом шкворне ![]()

Суммарные силы:

на левом шкворне ![]()

на правом шкворне ![]()

Расчет шкворня и втулок поворотных цапф на прочность (режим - динамические нагрузки)

на шкворень действуют силы:

![]()

Шкворень на всех нагрузочных режимах рассчитывают на изгиб и на срез, а втулки шкворня рассчитывают на смятие:

Напряжения изгиба шкворня ![]()

Напряжения среза шкворня ![]()

Напряжения смятия втулок шкворня ![]()

Где ![]() диаметр шкворня,

диаметр шкворня, ![]() высота втулки шкворня.При определении напряжений в шкворне и втулках шкворня принимают наибольшие из значений суммарных сил, действующих на шкворень для рассматриваемых режимов движения автомобиля. Шкворни изготавливают из стали марок 40, 50, 18ХГТ. [

высота втулки шкворня.При определении напряжений в шкворне и втулках шкворня принимают наибольшие из значений суммарных сил, действующих на шкворень для рассматриваемых режимов движения автомобиля. Шкворни изготавливают из стали марок 40, 50, 18ХГТ. [![]() ] = 500 МПа, [

] = 500 МПа, [![]() ] = 100 МПа, [

] = 100 МПа, [![]() ] = 50 МПа.

] = 50 МПа.

Назначение, классификация и требования к конструкции подвески. Последовательность расчета листовой рессоры.

Подвеска обеспечивает упругое соединение несущей системы с колесами автомобиля.

К подвескам автомобилей предъявляют следующие требования: 1 Обеспечение плавности хода; 2Обеспечение движения по неровным дорогам без ударов в ограничитель; 3 Ограничение поперечного крена автомобиля; 4 Кинематическое согласование перемещений управляемых колес, исключающее их колебание относительно шкворней; 5 Обеспечение затухания колебаний кузова и колес; 6 Постоянство колеи, углов наклона колес, постоянство углов наклона шкворней; 7 Надежная передача от колес к кузову продольных и поперечных сил; 8 Обеспечение затухания колебаний кузова и колес; 9 Снижение неподрессоренной массы. Классификация подвесок. 1 По типу характеристики (постоянной, переменной жесткости, прогрессивная) 2 По типу направляющих устройств (зависимые (автономная, балансирная), независимая) 3 По способу передачи сил и моментов от колес (рессорная, шланговая, рычажная) 4 По типу упругого элемента (металлическая (рессорная, пружинная, торсионная, комбинированная), неметаллическая(пневматическая, гидропневмат., комбинир., резиновая)) 5 По способу гашения колебания (гидравлич амортизаторы (рычажные, телескопические), механическое трение(трение в упругом эл-те и направл. Уст-ве ))

Основными расчетными характеристиками листовой рессоры являются напряжение изгиба и , прогиб f P и жесткость C P.

Материалом для изготовления рессор служат стали 55ГС, 50С2, 60С2, для которых допускаемые напряжения при максимальном прогибе [уH ] =800. ..1000 МПа.

Расчет упругого элемента в независимой подвеске

В зависимости от схемы подвески нагрузка на упругий элемент меняется. Для однорычажной подвески (б)

нагрузка на упругий элемент

![]()

где l, a - параметры подвески автомобиля;

![]() - вес колеса и направляющего устройства.

- вес колеса и направляющего устройства.

Прогиб упругого элемента однорычажной, двухрычажной подвески:

![]()

Для двухрычажной подвески (а) нагрузка на упругий элемент:

![]()

а прогиб

![]()

Для двухрычажной подвески с торсионным упругим элементом нагрузка на упругий элемент определяется моментом закручивания торсиона

Расчет основных параметров амортизатора

Коэфициент апериодичности в подвеске при колебаниях автомобиля Ша;

-Максимальное усилие при сжатии и отбое;

-Критические скорости движения поршня, при которых открываются клапана:

-Энергоёмкость и степень её уменьшения при нагреве.

Сила сопротивления выражается Pн=kрvпm, где Vп- скорость поршня; Лн- коэффициент сопротивления на начальном участке до открытия клапана; ь- показатель степени(м=1..3)

На клапанном участке Pk=

Назначение, классификация и требования к конструкции рулевого управления. Выбор основ.размеров и расчет рул.мех-ма (глобоидальный “червяк-ролик”)

Рулевое управление — это совокупность устройств, обеспечивающих поворот управляемых колес автомобиля при воздействии водителя на рулевое колесо. Оно состоит из рулевого механизма и рулевого привода. Для облегчения поворота колес в рулевой механизм или привод может встраиваться усилитель.

Конструкция рулевого управления должна обеспечивать:

- легкость управления, оцениваемую усилием на рулевом колесе. Для лег без усилителя при движении это усилие составляет 50...100 Н, а с усилителем— 10...20 Н.

- качение управляемых колес с минимальными боковым уводом и скольжением при повороте автомобиля. Несоблюдение этого требования приводит к ускорению изнашивания шин и снижению устойчивости автомобиля при движении;

- стабилизацию повернутых управляемых колес, обеспечивающую их возвращение в положение, соответствующее прямолинейному движению, при отпущенном рулевом колесе;

- предотвращение передачи ударов на рулевое колесо при наезде управляемых колес на препятствия;

- минимальные зазоры в соединениях. Оцениваются углом свободного поворота рулевого колеса автомобиля, стоящего на сухой, твердой и ровной поверхности в положении, соответствующем прямолинейному движению. По ГОСТ этот зазор не должен превышать 15° при наличии усилителя и и 5° — без усилителя рулевого управления;

- отсутствие автоколебаний управляемых колес при работе автомобиля в любых условиях и на любых режимах движения;

- повышенная надежность, так как выход из строя рулевого управления приводит к аварии;

- возможно меньшее значение минимального радиуса поворота для обеспечения хорошей маневренности автомобиля;

- силовое и кинематическое следящее действие, т.е. пропорциональность между усилием на рулевом колесе и моментом сопротивления повороту управляемых колес и заданное соответствие между углом поворота рулевого колеса и углом поворота управляемых колес;

- кинематическая согласованность элементов рулевого управления с подвеской для исключения самопроизвольного поворота управляемых колес при деформации упругих элементов.

Классификация рулевых управлений

1 По способу поворота автомобиля

- Поворотом управляемых колес

- Торможением колеса одного борта

- Вращением колес одного борта в сторону, обратную движению

- Складыванием элементов (одноосный тягач и одноосный прицеп)

2 По расположению рулевого колеса

- правое - левое

3 По расположению управляемых колес на…

3.1 Двухосных автомобилях (Первой оси

Второй оси, Первой и второй осей)

3.2 Трехосных автомобилях (Первой оси,

Первой и третьей осей)

3.3 Четырехосных автомобилях (Первой и второй осей, Первой и третьей осей, Всех осей)

Рулевой механизм включает в себя рулевую пару (иногда называют рулевой передачей), размещенную в картере, рулевой вал, рулевую колонку и рулевое колесо.

К конструкции рулевых механизмов предъявляется ряд специальных требований:

а) высокий КПД в прямом направлении (при передаче усилия от рулевого колеса) для облегчения управления автомобилем и несколько пониженный КПД в обратном направлении для снижения силы толчков, передаваемых на рулевое колесо от управляемых колес при наезде на неровности;

б) обратимость рулевой пары, чтобы рулевой механизм не препятствовал стабилизации управляемых колес;

в) минимальный зазор в зацеплении элементов рулевой пары в нейтральном положении управляемых колес и в некотором диапазоне углов поворота (беззазорное зацепление) при обязательной возможности регулирования зазора в процессе эксплуатации;

г) заданный характер изменения передаточного числа рулевого механизма;

д) травмобезопасность рулевого механизма, с тем чтобы при лобовом столкновении он не был причиной травмы водителя.

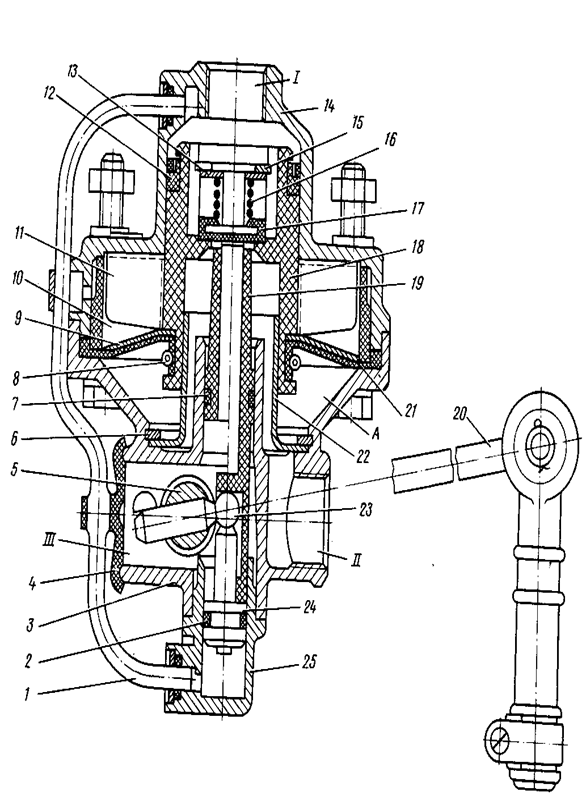

Расчет рул.мех-ма (глобоидальный “червяк-ролик”)

Для механизма, включающего глобоидный червяк и ролик, определяется контактное напряжение в зацеплении

у = Px/(Fn),

где Рх — осевое усилие, воспринимаемое червяком; F — площадь контакта одного гребня ролика с червяком (сумма площадей двух сегментов, рис);

n — число гребней ролика.

Схема для определения контактной площадки в червячном рулевом механизме

Осевая сила

Px=Mp.k/(rщotgв)

где rщo — начальный радиус червяка в горловом сечении; в — угол подъема винтовой линии в том же сечении.

Площадь контакта одного гребня ролика с червяком (рис)

F = 0,5[(ц1 — sin ц1)r²1+( ц2 — sin ц2) r²2]

Материал червяка—цианируемая сталь 30Х, 35Х, 40Х, 30ХН; материал ролика - цеменуемая сталь 12ХНЗА, 15ХН; [у] = 7...8 МПа.

Оценка и расчет основных размеров деталей рулевого привода

К рулевому приводу предъявляют следующие требования: правильное соотношение углов поворота колес, отсутствие автоколебаний управляемых колес, а также самопроизвольного поворота колес при колебаниях автомобиля на подвеске.

Рулевой привод включает рулевую трапецию, рычаги и тяги, связывающие рулевой механизм с рулевой трапецией, а также рулевой усилитель, устанавливаемый на ряде автомобилей.

Расчет рулевой сошки на изгиб и кручение

Изгиб и кручение - основные виды напряжения. Расчет ведут на сложное сопротивление; шлицы рассчитывают на срез. Усилие на шаровом пальце сошки, вызывающее изгиб и кручение (при наличии встроенного усилителя): ![]() Напряжение изгиба в опасном сечении А—А:

Напряжение изгиба в опасном сечении А—А:

![]() .

.

Напряжение кручения:

![]() ,

,

где ![]() и

и ![]() — соответственно осевой и полярный моменты сопротивления опасного сечения.

— соответственно осевой и полярный моменты сопротивления опасного сечения.

Эквивалентное напряжение рассчитывается по одной из теорий прочности. [ф] = 300...400 МПа

Напряжение кручения вала сошки при наличии усилителя

![]()

где d — диаметр вала сошки. Материал вала сошки — сталь 30, 18ХГТ, 20ХНЗА.; [т] = 300...350 МПа.

Расчет продольной тяги в рулевом управлении. Расчет поперечной тяги в рулевом управлении

Сила Рсош вызывает напряжения сжатия-растяжения и продольного

изгиба тяги

Напряжение сжатия

![]()

где F — площадь сечения продольной тяги.

Критическое напряжение при продольном изгибе

![]()

где I — экваториальный момент инерции сечения тяги;

![]()

LT—длина продольной тяги (по центрам шарниров).

Запас устойчивости

Материал тяги: сталь 20, сталь 35; [д] = ,5...2,5.

Поперечная тяга трапеции.

Нагруженная силой РПТ=РсошS/l тяга рассчитывается по той же методике, что и продольная тяга, т. е. на сжатие и продольную устойчивость (|д|= 1,5...2,5). Для изготовления поперечной тяги используют те же материалы, что и для продольной.

Назначение, классификация и требования к конструкции тормозных систем. Расчет сил и моментов, действующих в колесном тормозе барабанного типа (с одной активной колодкой)

К тормозному управлению автомобиля, служащему для замедления его движения вплоть до полной остановки и удержания на месте на стоянке, предъявляются повышенные требования, так как тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля.

Требования к тормозным системам следующие: - минимальный тормозной путь или максимальное установившееся замедление в соответствии с требованиями ГОСТ

- сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

- стабильность тормозных свойств при неоднократных торможениях;

- минимальное время срабатывания тормозного привода;

- силовое следящее действие тормозного привода, т. е. пропорциональность между усилием на педали и приводным моментом;

- малая работа управления тормозными системами — усилие на тормозной педали в зависимости от назначения автотранспортного средства должно лежать в пределах 500...700 Н (низший предел для легковых автомобилей); ход тормозной педали 80...180 мм;

- отсутствие органолептических явлений (слуховых, обонятельных);

- надежность всех элементов тормозных систем; основные элементы (тормозная педаль и ее крепление, главный тормозной цилиндр, тормозной кран и др.) должны иметь гарантированную прочность, не должны выходить из строя на протяжении гарантированного ресурса; должна быть также предусмотрена сигнализация, оповещающая водителя о неисправности тормозной системы;

В соответствии с ГОСТ тормозное управление должно включать следующие тормозные системы: - рабочую; - запасную; - стояночную;

- вспомогательную (тормоз — замедлитель), предназначенную для торможения на длительных спусках и поддерживающую скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км.

Классификация тормозных механизмов

Тормозной механизм: гидравлический,

механический (фрикционный), электрический

Механический (фрикционный):

По форме поверхности трения

дисковые барабанные (колодочные ленточные)

По расположению

колесный трансмиссионный

Тормозной привод: механический, гидравлический, пневматический

электрический, комбинированный

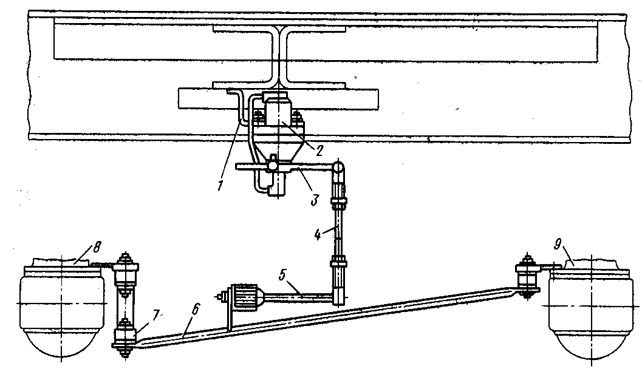

Схема (а) и статическая характеристика (б) барабанного тормозного механизма с гидравлическим приводом с равными приводными силами и односторонним расположением опор:

1-первичная колодка; 2-вторичная колодка; 3-тормозной цилиндр.

Для этого тормозного механизма характерным является следующее. Приводные силы P1 и P2, прижимающие колодки 1 и 2 к барабану равны (P1=P2), так как площади поршней тормозного цилиндра 3 одинаковы. Нормальные реакции барабана N1 b N2 на колодки не равны между собой (N1>N2). Момент, создаваемый силой трения F1 и действующий на колодку 1, совпадает по направлению с моментом приводной силы P1, вследствие чего колодка захватывается барабаном, а сила трения F1 способствует прижатию колодки к барабану. Момент силы трения F2, действующий на колодку 2, противоположен по направлению моменту приводной силы P2, и поэтому сила трения F2 препятствует прижатию колодки 2 к тормозному барабану.

Колодка 1 называется первичной (активной, самоприжимной), а колодка 2 – вторичной (пассивной, самоотжимной). Первичная колодка нагружается больше, чем вторичная. При вращении колеса в противоположную сторону функции колодок изменяются и колодка 2 работает кА первичная, а колодка 1 – как вторичная.

Тормозной момент, создаваемый тормозным механизмом:

Мтор=(F1+F2)rб

или с учётом значения сил трения F1=µN1; F2=µN2

Mтор=µ(N1+N2)rб,

где µ=0,3 – коэффициент трения

Из условия равновесия тормозящего колеса имеем:

P1(a+c)+ F1rб-N1a=0 – для первичной колодки;

P2(a+c)+ F2rб-N2a=0 – для вторичной колодки.

Подставив в эти уравнения значения сил трения F1 и F2, получим соответственно для первичной и вторичной колодок:

P1=N1![]() ; P2=N2

; P2=N2![]() ;

;

Расчет диаметра цилиндра колесного тормоза с гидроприводом

При служебных торможениях давление жидкости в тормозном приводе лежит в пределах 4...10 МПа. В случае экстренного торможения давление жидкости

может до 15 МПа и выше. Усилие на педали можно вычислить исходя из максимального давления в

приводе:

![]()

где p´ж - давление жидкости в приводе при экстренном торможении; dг.ц -диаметр главного цилиндра; uп.п - передаточное число педального привода (uп.п =а/b); зп.п - коэффициент полезного действия привода (зп.п = 0,92...0,95).

При этом усилие, создаваемое рабочим цилиндром на тормозные колодки

![]()

где dр.ц - диаметр рабочего цилиндра, (dр.ц = 0,9...1,2) dг.ц.

С какой целью проводят стендовые испыт.агрегатов, мех-ов, и ав-ей в целом

Стендовые испытания агрегатов, механизмов и автомобилей в целом проводятся с целью получения данных для расчёта каких-либо характеристик (мощностных, экологических и др.) или с целью проверки соответствия тому, что указано в паспорте агрегата, автомобиля.

С какой целью проводят дорож.,эксплуат, заводские и госуд.испыт.ав-ей.

Заводские и государственные испытания (государственный контроль) автомобилей, как и техосмотр, проводятся с целью проверки соответствия ГОСТам и стандартам. Проверяется экологичность и техническое состояние.

Расчетные режимы и обоснование их выбора

Для расчёта отдельных узлов и агрегатов автомобиля могут быть использованы разные расчётные режимы. Важно правильно оценить эти режимы для обоснованного выбора применительно к поставленной задаче. Трансмиссия. На основании анализа нагрузочных режимов трансмиссии могут быть установлены расчётные режимы.

Первый расчётный режим – по максимальному моменту двигателя

M=(Mт)max*I,

где M – момент на валу трансмиссии, соответствующий максимальному моменту двигателя;

(Mт)max – максимальный момент двигателя;

I – передаточное число, считая от вала двигателя до соответствующего вала трансмиссии.

Второй расчётный режим – по максимальному сцеплению ведущих колёс с грунтом цmax.

Третий расчётный режим – по максимальной динамической нагрузке, имеющей место при резком включении сцепления.

Четвёртый расчётный режим – принимается по действительным эксплуатационным нагрузкам (расчёт на выносливость).

Тормоза. Выбор расчётного режима для тормозов должен предусматривать возможность торможения автомобиля с наибольшей эффективностью, что может быть достигнуто в случае полного использования силы сцепления заторможенных колёс с дорогой до юза или состояния близкого к юзу.

В качестве расчётного режима для расчёта на прочность деталей тормозов и тормозных приводов (барабаны, колодки и их опоры, привод к разжимным кулакам и другие) принимаются максимальные силы, приложенные к соответствующим деталям.

Подвески и мосты. Расчёт на прочность деталей подвесок и мостов производится по максимальной нагрузке Pmax, имеющей место при движении автомобиля. Рулевое управление. Расчёт на прочность деталей рулевого механизма может производиться на следующие режимы нагрузки:

- Максимальный момент Mш, приложенный к рулевому колесу,

Mш=(Pш)max*Rш,

где (Pш)max – максимальное усилие, приложенное водителем к рулевому колесу;

Rш – радиус рулевого колеса.

- Максимальную тормозную силу, приложенную к одному или обоим управляемым колёсам на дороге с ц=0,8÷1,0.

- Удар управляемых колёс при переезде через пороговые препятствия разной высоты или вертикальную стенку.

Виды прочности дет. При их раасчетах

Прочность детали может быть статическая (в неподвижном состоянии) и динамическая (в движении).

Опред-ие вел-ны расчет.момента при расчете дет.трансмиссии на долговечность

Величина расчётного момента при расчёте деталей трансмиссии на долговечность определяется по формуле.

Как учитываются динам.нагрузки при расчете дет. Ходов.части,подвески и рамы на долговечность

Динамические нагрузки при расчёте деталей ходовой части, подвески и рамы на долговечность учитываются использованием их значений в формулах расчёта.

Назначение, классификация и требования к конструкции КП. Какие исход.данные принимаются для расчета КП.Определение сил, действ.на зуб косозубой шестерни КП

Требования, классификация К коробке передач предъявляются следующие требования: а) обеспечение оптимальных тягово-скоростных и топливно-экономических свойств автомобиля при заданной внешней характеристике двигателя; б) бесшумность при работе и переключении передач; в) легкость управления; г) высокий КПД; д) общие требования.

По характеру изменения передаточного числа

а) бесступенчатая -Механическая

фрикционная импульсная

-Гидравлическая

гидрообъемная гидродинамическая

-Электрическая

б)комбинированная

-Гидромеханическая -Электромеханическая

в)ступенчатая

-По конструктивной схеме с неподвижными осями

с подвижными осями комбинированная

-По числу ступеней

Трехступенчатые четырехступенчатые

Пятиступенчатые многоступенчатые

-По типу зубчатого зацепления

Прямозубая косозубая

Шевронная смешанная

-По способу переключения

с подвижными зубчатыми колесами

с муфтами легкого включения

с синхронизаторами

-По способу управления

с непосредственным

с дистанционным

полуавтоматическая

автоматическая

Исходные данные для расчета

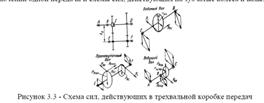

Определение сил, действующих на зуб косозубой шестерни КП. На зубья пары постоянного зацепления привода промежуточного вала действуют следующие силы:

Здесь бщ - угол профиля зуба; в — угол наклона зубьев; rщП.З. – радиус делительной.

На зубья пары при включении i-й передачи действуют силы:

Здесь ui — передаточное число включенной передачи; ri— радиус делительной окружности зубчатого колеса ведомого вала.

Расчет валов КП на прочность

Валы коробок передач воспринимают скручивающие и изгибающие нагрузки. Кроме того, они должны быть достаточно жесткими, чтобы их прогиб не вызывал перекоса зубчатых колес, находящихся в зацеплении. Последовательность определения напряжений в валах: в трехвальных коробках передач — ведомый, промежуточный вал, ведущий вал; в двухвальных коробках передач расчет можно начинать с любого из валов. Пользуясь схемой (например, приведенной на рис.70), определяют силы, действующие на зубчатые колеса на всех передачах, по формулам, приведенным выше. Затем для каждой передачи находят реакции в опорах. После этого строят эпюры моментов и определяют наибольший изгибающий и крутящий моменты.

Результирующее напряжение

![]()

где d в о . - диаметр вала в опасном сечении.

Шлицованный вал рассчитывают по внутреннему диаметру.

Похожие работы

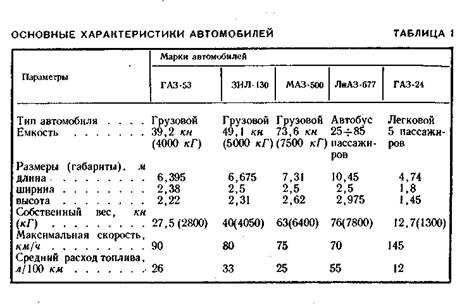

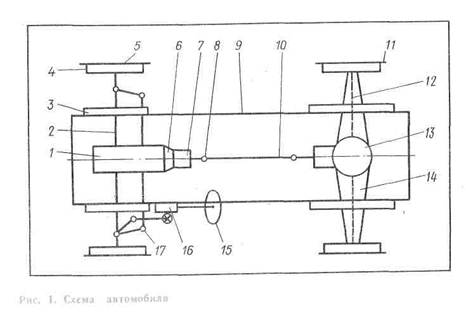

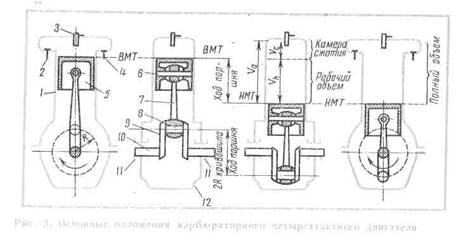

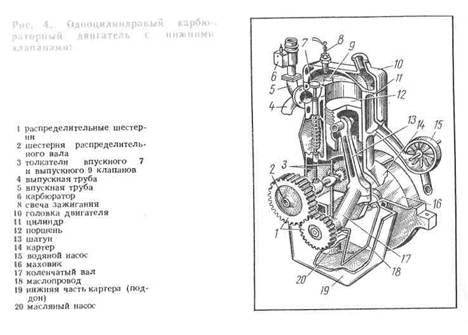

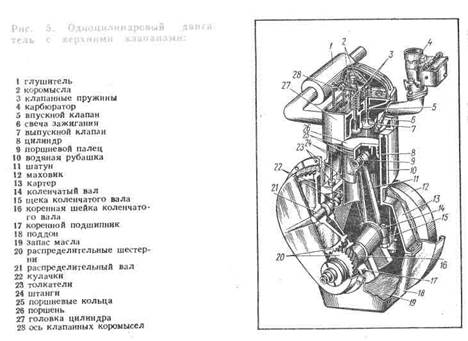

... система состоит из тормозов 4, расположенных на колесах, и привода к ним; она служит для снижения скорости, остановки π удержания автомобиля на месте. Общее устройство двигателя Карбюраторный четырехтактный двигатель Автомобильный двигатель относится к тепловым машинам, в которых тепловая энергия сжигаемого топлива превращается в механическую работу; топливо (обычно жидкое) вводится ...

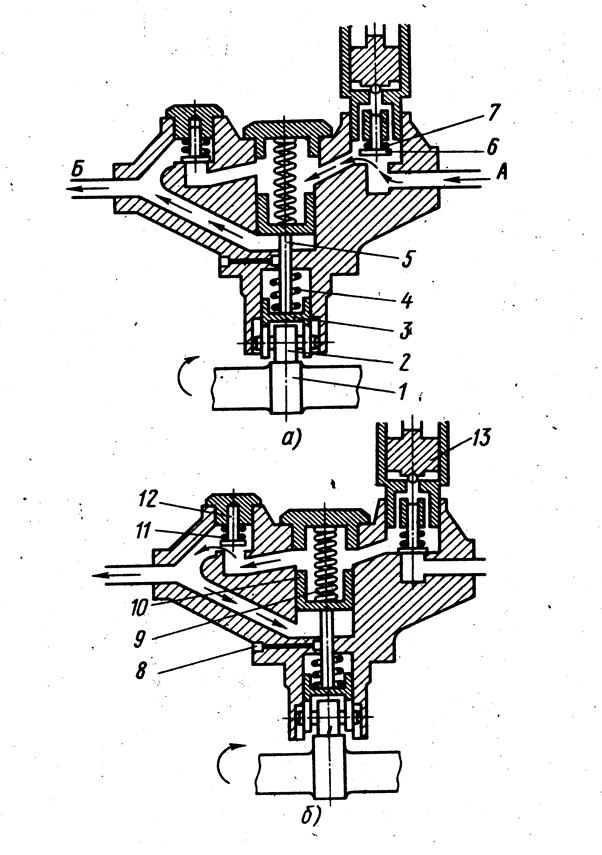

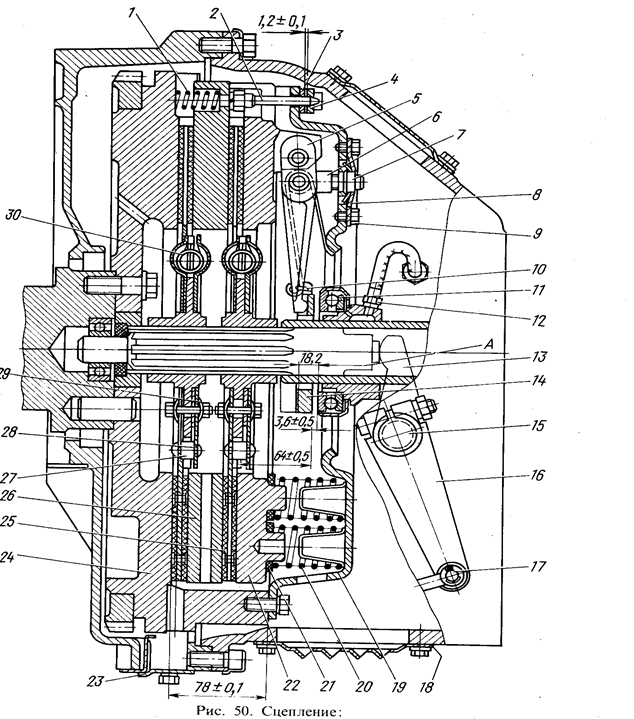

... связанные с маховиком, т.е. вращающиеся вместе с ним, и ведомые, связанные с ведущим валом коробки передач. По числу ведомых дисков сцепления разделяются на однодисковые и двухдисковые. Устройство и работа Сцепление автомобиля МАЗ - 54227(рис. 2) — двухдисковое, сухое, фрикционного типа, с периферийным расположением цилиндрических пружин, установлено в литом чугунном картере. Нажимный ...

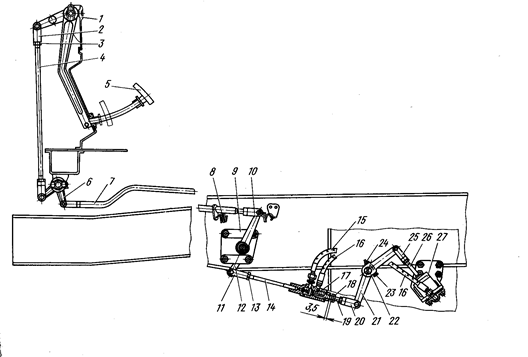

... —к «массе». Качество отработки элементов вождения по трудным грунтам зависит от наличия и состояния цепей противоскольжения, трековых дорожек, матов и средств самовытаскивания 4. РАЗРАБОТКА КОНСТРУКЦИИ ДУБЛИРУЮЩЕГО УСТРОЙСТВА УПРАВЛЕНИЯ 4.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНОЙ НАГРУЗКИ НА ВАЛ, ВОЗВРАТНЫЕ ПРУЖИНЫ И ПЕДАЛИ. Номинальное усилие на дополнительные педали тормоза и сцепления будет находиться в ...

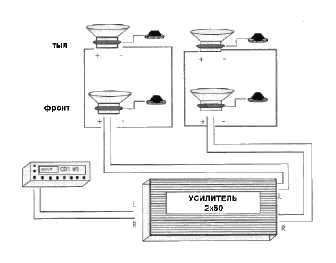

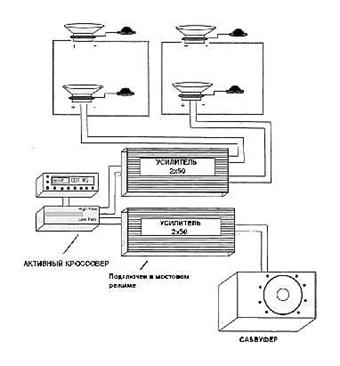

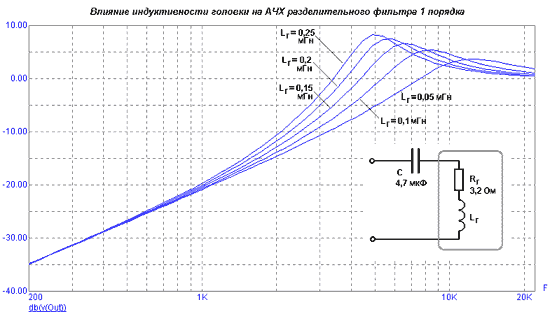

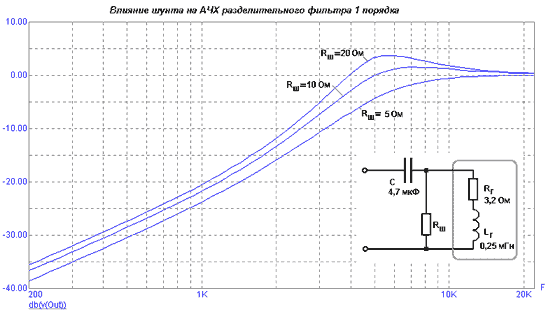

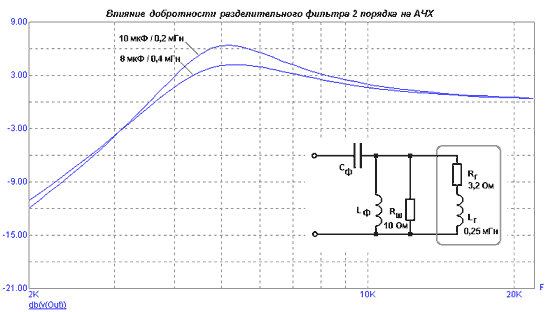

... тоннеля 5 см. 6. Экономическая часть. Расчет стоимости установки аудиоаппаратуры в легковом автомобиле 6.1 Определение статей затрат, включаемых в себестоимость объекта и составление калькуляции себестоимости Расчет производим для типовой схемы размещения аудиоаппаратуры в автомобиле (рис. 9). Аппаратуру предусматриваем среднего ценового диапазона, имеющую следующие особенности: - ...

0 комментариев