Навигация

Рентгеновское излучение

3.6 Рентгеновское излучение

Рентгеновское излучение - поток -излучений и нейтронов, излучаемых от источника излучения,- поражает клетки организма человека, что приводит к возникновению онкологических заболеваний.

Конструкция рентгенолюминесцентных сепараторов обеспечивает надежную защиту обслуживающего персонала от воздействия рентгеновского излучения. Ежемесячно должен проводится дозиметрический контроль сепараторов.

3.7 Запыленность и загазованность

Производственная пыль - тонко диспергированные частицы твердых веществ, образующиеся при производственном процессе и способные длительное время находится в воздухе во взвешенном состоянии. Пыль образуется при транспортировке, дроблении, просеивании, при подаче материала в аппараты, при сушке.

Пыль воздействует на кожу, легкие, глаза. При этом возникают такие тяжелые заболевания, как экзема, дерматиты, силикозы дыхательных путей, коньюктивит. Также пыль является одной из причин возникновения пожаров и взрывов.

Присутствие в воздухе различных вредных веществ обусловлено различными высокотемпературными способами сварки, наплавки, резки металла. Это, так называемая, “сварочная аэрозоль”.

Существует несколько методов борьбы с запыленностью:

1)уменьшение количества пыли путем совершенствования технологии, т.е. брикетирование, спекание, увлажнение материалов;

2)совершенствование аппаратов и способов подачи пылевых веществ, т.е высокая герметичность, использование пневмотранспорта;

3)использование пылеулавливателей (инерционных, гравитационных);

4)использование фильтров воздушных, волокнистых, масляных;

5) использование местных вытяжных систем.

3.8 Освещение

Учитывая высокую биологическую и гигиеническую ценность естественного света, в проекте предусматривается естественное освещение производственных помещений, для чего конструктивные решения зданий фабрик, каждого отделения выполняются с учетом требований СНиП-М,2-72. Естественное освещение предусматривается для помещений с постоянным пребыванием в них людей.

Исходя из конструктивного решения здания проектируемого цеха обогащения, устанавливается боковое освещение, естественное на всех отметках выше нулевой. На верхних отметках можно предусмотреть комбинированное освещение.

В цехах фабрики применяется общее равномерное освещение.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4 Экономическая часть

На современном этапе развития общества значительно возрастают масштабы производства, связанные с техническим прогрессом в области добычи и переработки сырья.

С увеличением объемов капитальных вложений и размеров производственных фондов ставиться задача – повышения эффективности общественного производства на основе внедрения в производство научно-технического прогресса. Одни и те же общественные потребности могут быть удовлетворены с помощью новой техники, нового строительства или расширения, реконструкции действующих предприятий, внедрения новых технологий.

Таблица 4.1 Капитальные затраты.

| № | Наименование оборудования | Количество | Стоимость за единицу, руб. | Общая стоимость, руб. |

| 1 | Дробилка ЩДС–1521 | 2 | 21 700 000 | 43 400 000 |

| 3 | ВПВД | 1 | 67 200 000 | 67 200 000 |

| 4 | Мельница | 2 | 37 800 000 | 75 600 000 |

| 5 | Грохот ГИСТ - 72 | 11 | 183 000 | 2 013 000 |

| 7 | Классификатор 2КСН-24м | 2 | 443 000 | 886 000 |

| 8 | Классификатор 1КСН-20м | 2 | 436 000 | 872 000 |

| 9 | Тяжелосредный модуль | 2 | 14 450 000 | 28 900 000 |

| ИТОГО ПО ОБОРУДОВАНИЮ |

| 142 212 000 | 218 871 000 |

Амортизационные отчисления составляют 15% от стоимости оборудования:

32 830 650 рублей.

Монтажные работы составляют 20% от стоимости оборудования:

43 774 200 рублей.

Капитальные строения составляют 50% от стоимости оборудования:

109 435 500 рублей.

На приобретение запасных частей отчисляем 10% от стоимости оборудования: 21 887 100 рублей.

ИТОГО: Капитальные затраты составляют 426 798 450 рублей.

Таблица 4.2 Эксплуатационные затраты.

| № | Затраты | Кол-во | Разряд | Ставка, ч | Кол-во часов за год | Начисления. | Начисления 2,5 | Зар. плата за год | ИТОГО |

| 1 | Начальник | 1 | 16 | 56 | 2920 | 163 520 | 408 800 | 572 320 | 572 320 |

| 2 | Инженер | 1 | 14 | 49 | 2920 | 143 080 | 357 700 | 500 780 | 500 780 |

| 3 | Мастер | 4 | 6 | 21 | 2190 | 45 990 | 114 975 | 160 965 | 643 860 |

| 4 | Энергетик | 1 | 6 | 20 | 2920 | 58 400 | 146 000 | 204 400 | 204 400 |

| 5 | Механик | 1 | 6 | 20 | 2920 | 58 400 | 146 000 | 204 400 | 204 400 |

| 6 | Мастер КИПиА | 4 | 6 | 21 | 2190 | 45 990 | 114 975 | 160 965 | 643 860 |

| 7 | Служба режима | 1 | 6 | 20 | 2920 | 58 400 | 146 000 | 204 400 | 204 400 |

| 8 | Конролер | 4 | 4 | 16 | 2190 | 35 040 | 87 600 | 122 640 | 490 560 |

| 9 | Бункеровщик | 4 | 3 | 15 | 2190 | 32 850 | 82 125 | 114 975 | 459 900 |

| 10 | Машинист мельниц | 4 | 4 | 21 | 2190 | 45 990 | 114 975 | 160 965 | 643 860 |

| 11 | Машинист насосов | 4 | 4 | 18 | 2190 | 39 420 | 98 550 | 137 970 | 551 880 |

| 12 | Грохотовщик | 4 | 3 | 15 | 2190 | 32 850 | 82 125 | 114 975 | 459 900 |

| 13 | Оператор ТСС | 4 | 5 | 18 | 2190 | 39 420 | 98 550 | 137 970 | 551 880 |

| 14 | Оператор | 4 | 4 | 16 | 2190 | 35 040 | 87 600 | 122 640 | 490 560 |

| 15 | Электрослесарь | 4 | 4 | 17 | 2190 | 37 230 | 93 075 | 130 305 | 521 220 |

| 16 | Слесарь | 4 | 4 | 17 | 2190 | 37 230 | 93 075 | 130 305 | 521 220 |

| 17 | Уборщица | 4 | 3 | 14 | 2190 | 30 660 | 76 650 | 107 310 | 429 240 |

| 18 | Прачка | 4 | 3 | 14 | 2190 | 30 660 | 76 650 | 107 310 | 429 240 |

| ИТОГО: | 8 523 480 | ||||||||

Начисления на зарплату составляют 35,8%: 3 051 406 рублей.

ИТОГО: 11 574 886 рублей.

Таблица 4.3 Затраты на электроэнергию

| Наименование оборудования | Количество (единиц) | Потребляемая мощность эл.дв. (кВт) | Всего (кВт) |

| Дробилка | 2 | 250 | 500 |

| ВПВД | 1 | 320 | 320 |

| Мельница | 2 | 560 | 1120 |

| Грохот ГИСТ - 72 | 11 | 22 | 242 |

| Классификатор 2КСН-24м | 2 | 70 | 140 |

| Классификатор 1КСН-20м | 2 | 70 | 140 |

| Тяжелосредный модуль | 2 | 140 | 280 |

| ИТОГО: | 2742 | ||

Потребляемое электричество на освещение и сварочные работы составляет 5 %: 137 кВт.

ИТОГО: 2879 кВт.

| Мощность | Коэффициент использования | Кол-во часов за один год | Стоимость 1 кВт | Общая стоимость |

| 2879 | 0,75 | 8760 | 3,05 | 57 690 084,5 |

ИТОГО: Стоимость электроэнергии за год составляет 57 690 084,5 рублей.

Таблица 4.4 Водопотребление.

| Расход воды, м3/ч | Количество часов за один год (365дней) | Стоимость 1 м 3 воды (руб) | Общая стоимость (руб) |

| 1730,92 | 8760 | 0,15 | 2 274 428,88 |

ИТОГО:

Стоимость потребляемой воды за год составляет 2 274 428,88 рублей

Рассчитываем себестоимость продукции проектируемой фабрики:

Спр = Экз + 0,15Кз/Q = 71 539 399,38 + 0,15*426 798 450 / 2 000 000 = 67,8 р/т.

где ЭкЗ - эксплутационные затраты, руб;

КЗ - капитальные затраты, руб;

Q - годовая производительность проектируемой фабрики.

Рассчитываем прибыль от основной продукции:

Эосн.пр. = Q·α·ε·Ск = 2 000 000 · 0,0002 · 75,55 · 750 = 22 650 000 р

где - содержание ценного компонента 10 у.е. (1 у.е. = 0,1 кар/т = 0,0002%), - извлечение ценного компонента, Ск – стоимость 1 у.е.

Рассчитываем эффективность проектной фабрики:

Эф = (Сф – Спр)·Q + Эосн.пр = (120 - 67,8) · 2 000 000 + 22 650 000 = 127 050 000 р/г

Рассчитываем коэффициент окупаемости проектной фабрики:

К = 0,15 · Кз + Экз / Эф

К= 0,15·426 798 450 + 11 574 886 + 57 690 084,5 + 2 274 428,88/127 050 000 =1,1 г

5 СПЕЦИАЛЬНАЯ ЧАСТЬ

5 Специальная часть

5.1 Описание действующей тяжелосредной установки

Тяжелосредный модуль представляет собой совокупность агрегатов, деятельность которых направлена на выполнение определенных задач. Таких как, подготовка питания, подготовка суспензии, перемещение материала внутри системы, собственно процесс разделения и прочие функции. Установка состоит из металлоконструкции с несколькими уровнями отметок, на которых расположены единицы оборудования, входящие в состав тяжелосредной установки: бункер подготовки питания, питающий конвейер, смешивающая коробка, где происходит смешивание исходного питания с суспензией. Из смешивающей коробки смесь руды и суспензии подается в гидроциклон, откуда через дуговое сито, на котором отбивается готовая суспензия, продукты разделения подаются на отмывочный грохот. Первый отсек на грохоте не орошается, так как остатки готовой суспензии, не отбитые на дуговом сите с первого отсека, поступают в коллектор готовой суспензии. Второй отсек отмывочного грохота орошается для удаления остатков утяжелителя в коллектор некондиционной суспензии. В этой точке ожидаются наиболее значительные потери ферросилиция, в результате неэффективной отмывки, уходящего вместе с продуктами в цех доводки, препятствовать нормальной работе рентгенолюминесцентных сепараторов, в случае движения концентрата, либо в сохранный отвал, в случае с хвостами, т.е. безвозвратно утрачиваются.

Далее гравитационный концентрат системой конвейеров доставляется в голову цеха доводки, на доводочные операции. Хвосты отвального класса крупности (-6+1мм) удаляются на сухое складирование, а крупные хвосты ТСС возвращаются на доизмельчение.

Готовая суспензия с дугового сита подается в конус готовой среды, а не кондиционная, т.е. разбавленная водой суспензия, из зумпфа-коллектора насосом подается в узел регенерации. Первая стадия очистки ферросилиция от шламов осуществляется в батарейном гидроциклоне или трубчатом сгустителе. Пески с батарейного гидроциклона поступают на магнитную сепарацию. Здесь в результате окисления ферросилиция также ожидаются его потери в немагнитную фракцию. Далее магнитная фракция, т.е. чистый ферросилиций, поступает в конус готовой среды, а немагнитная фракция, т.е. шламы насосом в виде пульпы транспортируются в хвостохранилище.

Предотвращения осаждения утяжелителя осуществляется рабочими органами устройств для выгрузки продуктов обогащения. Однако в ряде случаев за счет рабочих органов создается турбулизация потоков суспензии, что снижает эффективность разделения.

ЗАКЛЮЧЕНИЕ

В дипломной работе разработан проект фабрики на базе месторождения тр. «Нюрбинская» производительностью 300 тыс. т/ч.

Для реализации этого проекта был выполнен анализ: геологии и вещественного состава, на основе чего была выбрана и обоснована схема рудоподготовки и обогащения сырья.

В специальной части проекта разработан вариант замены гидроциклонов на новое изобретение обогащения в тяжелых средах.

Согласно технологии сделан выбор оборудования и разработан проект обогатительной фабрики.

По охране труда и экологии фабрика соответствует всем государственным нормам.

Экономический эффект проектной фабрики составляет 127 050 000 рублей в год, коэффициент окупаемости 1,1 год.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Харькив А. Д.; Зинчук Н. И.. Крючков А. И. Коренные месторождения алмазов мира. - М.: Недра. 1998.

2. Разумов К. А. Проектирование обогатительных фабрик. - М.: "Недра", 1970.-592с.

3. Кармазин В. И., Серго Е. Е. Жендринский А. П. Процессы и машины для обогащения полезных ископаемых. - М.: Недра, 1974. – 560 с.

4. В.М. Авдохин «Основы переработки и обогащения полезных ископаемых», Москва-1996 год, 117 с;

5. Васильев Л.А., Белых З.П. «Алмазы, их свойства и применение», Москва «Недра» 1983 год, 99 с;

6. Лазаренко Е.К. Курс минералогии. – М.: «Высшая школа», 1971. – 607 с.

7. Минько В. М., Поярков В. Г., Шарапов В. И., Светильников А. Ф., Погожева Н. В., Гордин А. П., Никишин А. А., Антонович А. И. Безопасность жизнедеятельности. Калининград, 1995.

8. Кириллин А.Д., Кириллин О.А., Кириллин Г.А. «Мировой алмазный рынок», Москва-1999 год, 397 с;

Похожие работы

... . Другие типы двухстадиальных схем используются при тонком помоле руды или при необходимости избегания аккумуляции благородных металлов в цикле измельчения. Исходными данными для настоящего проекта будут служить относительно высокая производительность обогатительной фабрики - 5000000 тонн руды в год. Суточная производительность фабрики по исходному продукту составит: Qс = Q/n·η, ...

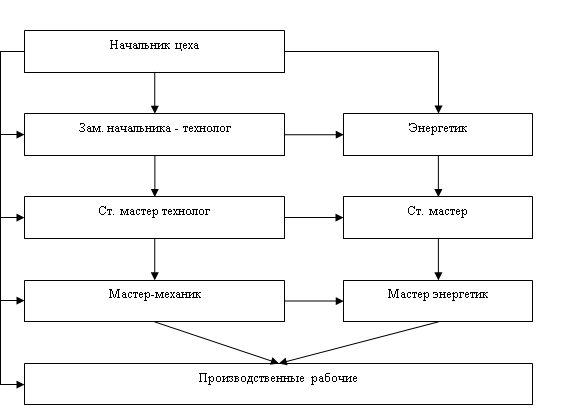

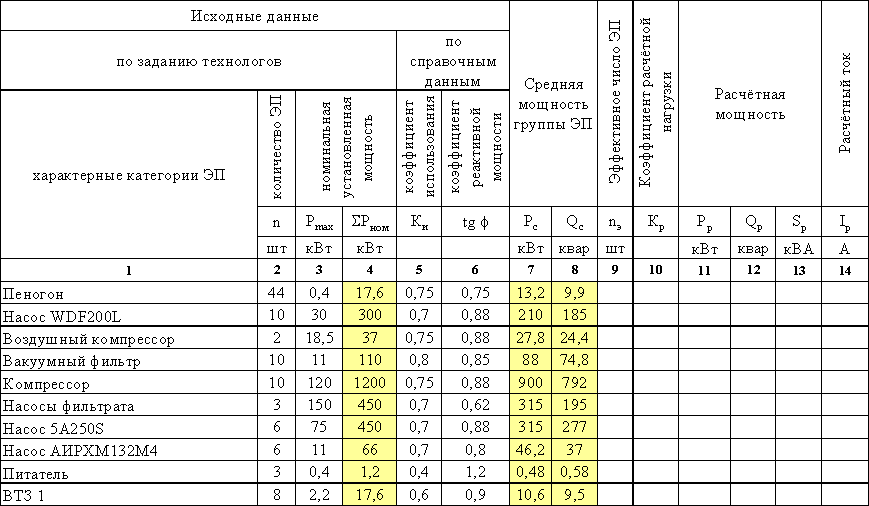

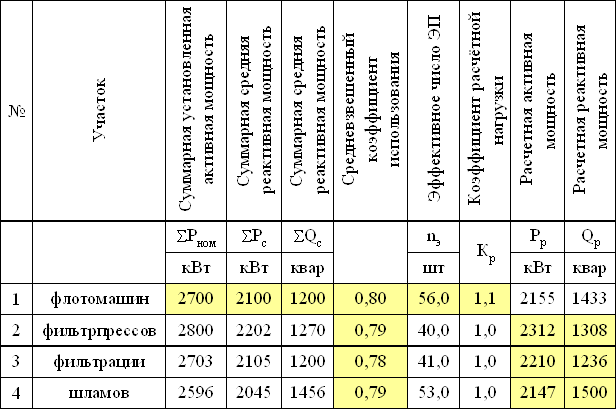

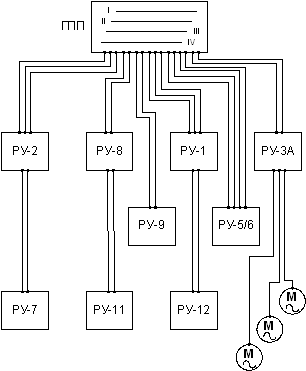

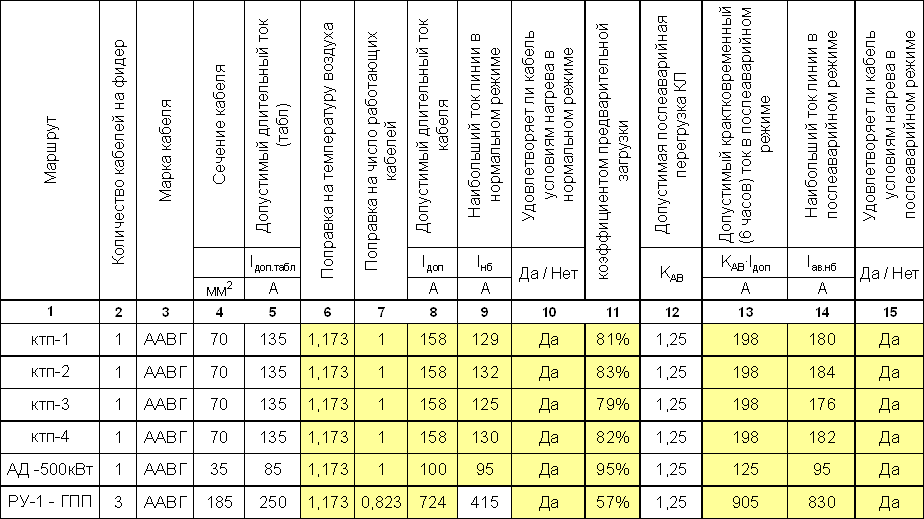

... Qнбк = 200 квар на низшей стороне одного трансформатора общая скомпенсированная мощность участка Нескомпенсированная реактивная мощность Схема внутреннего электроснабжения обогатительной фабрики Описание схемы внутреннего электроснабжения Рис. 1. Структурная схема внутреннего электроснабжения. Внутризаводское электроснабжение обогатительной фабрики осуществляется с помощью ...

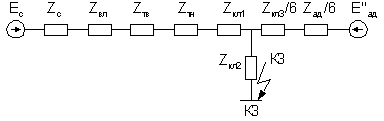

... ступени напряжения точки КЗ. Произведем вычисления тока КЗ для плавильного цеха обогатительной фабрики. 1) Расчетная схема и схема замещения . ТМ2500/10 Х1 0,0041 К1 К1 К2 Х2 К2 0,00046 ...

... повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего, капитального и остановочного ремонтов. 1.4.1 Требования, предъявляемые к техническому обслуживанию и ремонту стержневой мельницы МСЦ 3,2 – 4,5 В течении первых десяти дней работы мельницы после ремонта следует останавливать не реже одного раза в смену ...

0 комментариев