Навигация

Расчет качественно-количественной схемы

2.2 Расчет качественно-количественной схемы

Технологические результаты обогащения того или иного полезного ископаемого нельзя оценить при помощи одного какого-либо показателя. Необходимо учитывать несколько основных показателей, характеризующих процесс обогащения в целом. К основным показателям относят: содержание компонента в исходном сырье и продуктах обогащения; выход продуктов обогащения; извлечение компонентов в продукты обогащения.

Все технологические показатели обогащения взаимосвязаны. Поэтому, зная значения одних, можно расчетным путем получить значения других. Если нам известно содержание полезного компонента в исходном сырье и продуктах обогащения, то можно подсчитать выходы продуктов обогащения, извлечение полезного компонента в концентрат и т.д. Целью расчета является определение для всех продуктов и операций схемы ряда показателей, характеризующих технологический процесс качественно и количественно.

При расчете качественно-количественной схемы используются уравнения баланса:

по руде и продуктам обогащения:

![]() ; (2.1)

; (2.1)

где γк – выход концентрата, %;

γхв – выход хвостов, %.

по ценному компоненту:

![]() (2.2)

(2.2)

где α – содержание ценного компонента в исходной руде, %;

άк – содержание ценного компонента в концентрате, %;

άхв – содержание ценного компонента в хвостах, %;

Выход продуктов обогащения находим по формуле:

![]() (2.3)

(2.3)

где Qn – выход н-го продукта обогащения, т/ч;

Q1 – исходная производительность, т/ч.

Извлечение рассчитываем по формуле:

![]() (2.4)

(2.4)

где εβ – извлечение ценного компонента, %;

γ – выход продуктов обогащения, %;

α и β – содержание ценного компонента в исходной руде и в продуктах обогащения соответственно, %.

1 Рассчитываем производительность (Q) для каждой операции и продуктов.

Q1 = Q2 = 300 т/ч; С=36т/ч

300-100%

Х-136%

Частный выход слива 1ст классификации составляет 41 %, отсюда:

408– 100 %

Х –41%

Q4 = Q3 – Q5 =408–167,28= 240,72т/ч

Частный выход классов + 32мм и – 1 мм составляет 4% и 56 % соответственно, отсюда:

240,72– 100 %

Х – 4 %

240,72– 100 %

Х –56%

Q7 = Q4 – Q6 – Q8 =240,72–9,63–134,8= 96,3т/ч

Частный выход слива 2ст классификации составляет 36 %, отсюда:

167,28– 100 %

Х –36%

Q9 = Q5 – Q10 =167,28–60,22= 107,06т/ч

Частный выход класса – 1 мм (14 продукта) принимаем 32 %, отсюда:

107,06– 100%

Х –32%

Q13 = Q9 – Q14 =107,06–34,502= 72,558т/ч

Q21 принимаем 10,53 т/ч, таким образом нагрузка на VI стадию грохочения составит: Q = 10,53 + 96,3 + 72,558 = 179,388 т/ч.

Частный выход классов – 32 +6мм и – 1мм составляет 33% и 9% соответственно, отсюда:

179,388 – 100%

Х – 33%

179,388 – 100%

Х – 9%

Q16 = Q – Q15 – Q17 = 179,388 – 59,198 – 16,145 = 104,045 т/ч;

Частный выход концентрата ТСС крупностью -32 +6мм составляет 9%, отсюда:

59,198 – 100%

Х – 9%

Q24 = Q15 – Q23 = 59,198 – 5,328 = 53,87 т/ч;

Частный выход концентрата ТСС крупностью – 6 +1мм составляет 23%, отсюда:

104,045 – 100%

Х – 23%

Q26 = Q16 – Q25 = 104,045 – 23,92 = 80,125 т/ч;

300 – 100 %

Х – 36%

Q11 = С – Q26 = 108 – 80,125 = 27,875 т/ч;

Q12 = Q6 + Q24 – Q11 = 9,63 + 53,87 – 27,875 = 35,6 т/ч;

Q22 = Q1 – Q8 – Q10 – Q14 – Q17 – Q25 – Q23 ;

Q22 = 300 – 134,8 – 60,22 – 34,502 – 16,145 – 23,93 – 5,328 = 20,075 т/ч;

Частный выход класса + 32 мм (20 продукт) составляет 2%, отсюда:

36,6 – 100%

Х – 2%

Q18 = Q19 = Q12 +Q20 = 35,6 + 0,727 = 36,327 т/ч.

2 Для каждой операции схемы составляем систему уравнений, решая которую определяем выхода продуктов и содержание ценного компонента в них. Общий выход продуктов рассчитываем по формуле (2.3).

I Дробление

γ1 = γ2 = 100%; β2 = β = 10%; ε2 = ε1 =100%.

II Самоизмельчение

γ2 + γ26 + γ11 = γ3

γ2β2 + γ26β26 + γ11β11 = γ3β3

Решаем первое уравнение системы

![]()

![]()

![]()

γ2 + γ26 + γ11 = γ3

100 + 26,705+ 9,295 = 136

Решаем второе уравнение системы

γ2β2 + γ26β26 + γ11β11 = γ3β3

Известно α = 10%, принимаем β26 = 4%, β11 = 6%.

100·10 + 26,705·4 + 9,295·6 = 136·β3

1000 + 106,82 + 55,77 = 136·β3

1162,59 = 136·β3

β3 = 1162,59 : 136

β3 = 8,55%.

По формуле (2.4) находим извлечение ценного компонента по продуктам обогащения:

![]()

![]()

III Классификация

γ3 = γ4 +γ5

γ3β3 = γ4β4 + γ5β5

Решаем первое уравнение системы

![]()

![]()

![]()

γ3 = γ4 +γ5 136 = 80,24 + 55,76

Решаем второе уравнение системы

γ3β3 = γ4β4 + γ5β5

Известно β3 = 8,55%, принимаем β4 = 11,5%;

136 · 8,55 = 80,24 · 11,5 + 55,76 · β5

1162,59 = 922,76 + 55,76 · β5

239,83 = 55,76· β5

β5 = 239,83 : 55,76

β5 = 4,3%;

Находим извлечение:

![]()

![]()

IV Грохочение материала крупностью -32 +1 мм

γ4 = γ6 + γ7 + γ8

γ4β4 = γ6β6 + γ7β7 + γ8β8

Решаем первое уравнение системы

![]()

![]()

![]()

γ4 = γ6 +γ7 + γ8 80,24 = 3,21 + 32,1 + 44,93

Решаем второе уравнение системы

γ4β4 = γ6β6 + γ7β7 + γ8β8

Известно β4 = 11,5%, принимаем β6 = 20 %, β8 = 1 %;

80,24 · 11,5 = 3,21 · 20 + 32,1 · β6 + 44,93 · 1

922,76 = 64,2 + 32,1 · β7 + 44,93

922,76 – 64,2 – 44,93 = 32,1 · β7

β7 = 813,63 : 32,1

β7 = 25,346 %;

Находим извлечение:

![]()

![]()

![]()

V Обесшламливание

γ5 = γ9 + γ10

γ5β5 = γ9β9 + γ10β10

Решаем первое уравнение системы

![]()

![]()

γ5 = γ9 +γ10 55,76 = 35,686 + 20,073

Решаем второе уравнение системы

γ5β5 = γ9β9 + γ10β10

Известно β5 = 4,3%, принимаем β10 = 1,3%;

55,76 · 4,3 = 35,686 · β9 + 20,073 · 1,3

239,768 = 35,686 · β9 + 26,095

213,673 = 35,686 · β9

β9 = 5,987%;

Находим извлечение:

![]()

![]()

VII Грохочение материала крупностью 1мм

γ9 = γ13 + γ14

γ9β9 = γ13β13 + γ14β14

Решаем первое уравнение системы

![]()

![]()

γ9 = γ13 + γ14 35,686 = 24,186 + 11,5

Решаем второе уравнение системы

γ9β9 = γ13β13 + γ14β14

Известно β9 = 5,987 %, принимаем β14 = 1 %;

35,686 · 5,987 = 24,186 · β12 + 11,5 · 1

213,653 = 24,186 · β13 + 11,5

202,153 = 24,186 · β13

β13 = 8,36 %;

Находим извлечение:

![]()

![]()

VIII Грохочение материала крупностью -32 +0мм

γ21 + γ7 +γ13 = γ15 + γ16 + γ17

γ21β21 + γ7β7 +γ13β13 = γ15β15 + γ16β16 + γ17β17

Решаем первое уравнение системы

![]()

![]()

![]()

![]()

γ21 + γ7 +γ13 = γ15 + γ16 + γ17

3,51 + 32,1 + 24,186 = 19,733 + 34,682 + 5,382

59,796 = 59,796

Решаем второе уравнение системы

γ21β21 + γ7β7 +γ13β13 = γ15β15 + γ16β16 + γ17β17

Известно β7 = 25,346 %, β13 = 8,36 %, принимаем β21 = 9,8%, β16 = 20 %, β17 = 7%;

3,51·9,8 + 32,1·25,346 + 24,186·8,36 = 19,733·β15 + 34,682·20 + 5,382·7

34,398 + 813,607 + 202,195 = 19,733·β15 + 693,64 + 37,674

318,882 = 19,733·β15

β15 = 16,16 %;

Находим извлечение:

![]()

![]()

![]()

![]()

IX Тяжелосредная сепарация материала крупностью -32+6 мм

γ15 = γ23 + γ24

γ15β15 = γ23β23 + γ24β24

Решаем первое уравнение системы

![]()

![]()

γ15 = γ23 + γ24

19,733 = 1,776 + 17,957

Решаем второе уравнение системы

γ15β15 = γ23β23 + γ24β24

Известно β15 = 16,16%, принимаем β23 = 95 %;

19,733 · 16,16 = 1,776 · 95 + 17,957 · β24

318,885 = 168,72 + 17,957 · β24

150,165 = 17,957 · β24

β24 = 8,362%;

Находим извлечение:

![]()

![]()

XI Тяжелосредная сепарация материала крупностью -6+1 мм

γ16 = γ25 + γ26

γ16β16 = γ25β25 + γ26β26

Решаем первое уравнение системы

![]()

![]()

γ16 = γ25 + γ26 34,682 = 7,977 + 26,70

Решаем второе уравнение системы

γ16β16 = γ25β25 + γ26β26

Известно β16 = 20%, принимаем β26 = 4 %;

34,682 · 20 = 7,977 · β25 + 26,70 · 4

693,64 = 7,977 · β25 + 106,8

586,84 = 7,977 · β25

β25 = 73,56 %;

Находим извлечение:

![]()

![]()

VI Грохочение материала крупностью -32 +6 мм

γ6 + γ24= γ11 + γ12

γ6β6 + γ24β24 = γ11β11 + γ12β12

γ12 = γ6 + γ24 – γ11

γ12 = 3,21 + 17,957 – 9,295 = 11,872 %.

ε12 = ε6 + ε24 – ε11 = 6,42 + 15,02 – 5,58 = 15,86 %.

![]()

X Грохочение материала крупностью -32 +0 мм

γ12 + γ20 = γ20 + γ21 + γ22

γ12β12 + γ20β20 = γ20β20 + γ21β21 + γ22β22

![]()

β20 – принимаем 6%;

![]()

![]()

ε22 = ε12 – ε21 = 15,86 – 3,44 = 12,42%;

![]()

Составим баланс металлов по конечным продуктам

100·α = γ8β8 + γ10β10 + γ14β14 + γ17β17 + γ22β22 + γ23β23 + γ25β25

1000 = 44,93 + 26,095 + 11,5 + 37,674+ 124,2 + 168,72 + 586,79

1000 = 1000 (999,9)

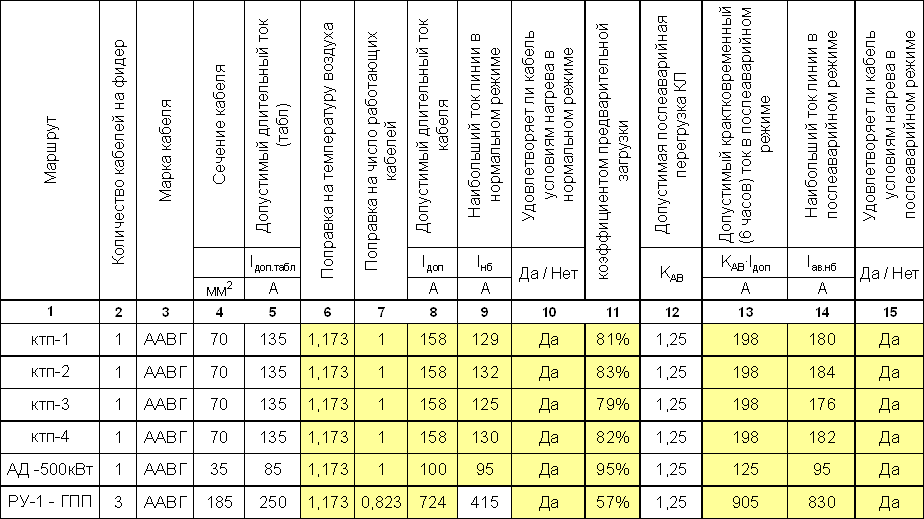

Результаты расчетов заносим в таблицу 2.1. Баланс продуктов схемы приведен в таблице 2.2.

Таблица 2.1 – Результаты расчета качественно-количественной схемы

| № оп/пр | Наименование продуктов и операции | Q, т/ч | γ, % | β, % | ε, % |

| 1 | 2 | 3 | 4 | 5 | 6 |

| I | Дробление | ||||

| Поступает: | |||||

| 1 | исходная руда | 300 | 100 | 10 | 100 |

| Итого: | 300 | 100 | 10 | 100 | |

| Выходит: | |||||

| 2 | дробленая руда | 300 | 100 | 10 | 100 |

| Итого: | 300 | 100 | 10 | 100 | |

| II | Самоизмельчение | ||||

| Поступает: | |||||

| 2 | дробленая руда | 300 | 100 | 10 | 100 |

| 11 | класс + 32 мм | 27,885 | 9,295 | 6 | 5,58 |

| 26 | хвостыТСС -6+1 | 80,115 | 26,7 | 4 | 10,68 |

| Итого: | 408 | 136 | 8,55 | 116,26 | |

| Выходит: | |||||

| 3 | измельченная руда | 408 | 136 | 8,55 | 116,26 |

| Итого: | 408 | 136 | 8,55 | 116,26 | |

| III | Классификация | ||||

| Поступает: | |||||

| 3 | измельченная руда | 408 | 136 | 8,55 | 116,26 |

| Итого: | 408 | 136 | 8,55 | 116,26 | |

| Выходит: | |||||

| 4 | пески классификации | 240,72 | 80,24 | 11,50 | 92,28 |

| 5 | слив классификации | 167,28 | 55,76 | 4,30 | 23,98 |

| Итого: | 408 | 136,00 | 8,55 | 116,26 | |

| IV | Грохочение | ||||

| Поступает: | |||||

| 4 | пески классификации | 240,72 | 80,24 | 11,5 | 92,28 |

| Итого: | 240,72 | 80,24 | 11,5 | 92,28 | |

| Выходит: | |||||

| 6 | класс + 32 мм | 9,63 | 3,21 | 20 | 6,43 |

| 7 | класс-32 +1мм | 96,3 | 32,1 | 25,35 | 81,36 |

| 8 | класс -1мм | 134,8 | 44,93 | 1 | 4,49 |

| Итого: | 240,72 | 80,24 | 11,5 | 92,28 | |

| V | Обесшламливание | ||||

| Поступает: | |||||

| 5 | слив классификации | 167,28 | 55,76 | 4,3 | 23,98 |

| Итого: | 167,28 | 55,76 | 4,3 | 23,98 | |

| Выходит: | |||||

| 9 | Пески | 107,06 | 35,69 | 5,99 | 21,37 |

| 10 | Слив | 60,22 | 20,07 | 1,3 | 2,61 |

| Итого: | 167,28 | 55,76 | 4,3 | 23,98 |

Продолжение табл. 2.1

| 1 | 2 | 3 | 4 | 5 | 6 |

| VII | Грохочение | ||||

| Поступает: | |||||

| 9 | Пески обесшламливания | 107,06 | 35,69 | 5,99 | 21,37 |

| Итого: | 107,06 | 35,69 | 5,99 | 21,37 | |

| Выходит: | |||||

| 13 | класс +1мм | 72,558 | 24,19 | 8,36 | 20,2 |

| 14 | класс – 1мм | 34,502 | 11,5 | 1 | 1,15 |

| Итого: | 107,06 | 35,69 | 5,99 | 21,35 | |

| VIII | Грохочение |

|

|

|

|

| Поступает: | |||||

| 7 | класс -32 +1мм | 96,3 | 32,1 | 25,35 | 81,36 |

| 13 | класс +1мм | 72,558 | 24,19 | 8,36 | 20,2 |

| 23 | класс -32 +1мм | 10,53 | 3,51 | 9,8 | 3,44 |

| Итого: | 179,388 | 59,8 | 17,56 | 105 | |

| Выходит: | |||||

| 15 | класс -32 +6мм | 59,198 | 19,73 | 16,16 | 31,89 |

| 16 | класс -6 +1мм | 104,045 | 34,68 | 20 | 69,36 |

| 17 | класс -1мм | 16,145 | 5,38 | 7 | 3,77 |

| Итого: | 179,388 | 59,79 | 17,56 | 105 | |

| IX | ТСС -32 +6мм | ||||

| Поступает: | |||||

| 15 | класс -32 +6мм | 59,198 | 19,73 | 16,16 | 31,89 |

| Итого: | 59,198 | 19,73 | 16,16 | 31,89 | |

| Выходит: | |||||

| 23 | концентрат ТСС | 5,328 | 1,776 | 95 | 16,87 |

| 24 | Хвосты ТСС | 53,87 | 17,957 | 8,36 | 15,02 |

| Итого: | 59,198 | 19,733 | 16,16 | 31,89 | |

| XI | ТСС -6 +1мм | ||||

| Поступает: | |||||

| 16 | класс -6 +1мм | 104,05 | 34,68 | 20 | 69,36 |

| Итого: | 104,05 | 34,68 | 20 | 69,36 | |

| Выходит: | |||||

| 25 | концентрат ТСС | 23,93 | 7,98 | 73,56 | 58,68 |

| 26 | хвосты ТСС | 80,115 | 26,7 | 4 | 10,68 |

| Итого: | 104,045 | 34,68 | 20 | 69,36 | |

| VI | Грохочение | ||||

| Поступает: | |||||

| 6 | класс +32 мм | 9,63 | 3,21 | 20 | 6,42 |

| 24 | хвосты ТСС -32 +6мм | 53,87 | 17,957 | 8,364 | 15,02 |

| Итого | 63,5 | 21,167 | 10,13 | 21,44 | |

| Выходит: | |||||

| 11 | класс +32 мм | 27,885 | 9,295 | 6 | 5,58 |

| 12 | класс -32 мм | 35,6 | 11,872 | 13,36 | 15,86 |

| Итого: | 63,485 | 21,167 | 10,13 | 21,44 |

Продолжение табл. 2.1

| 1 | 2 | 3 | 4 | 5 | 6 |

| X | Грохочение | ||||

| Поступает: | |||||

| 12 | класс -32 мм | 35,6 | 11,872 | 13,36 | 15,86 |

| 20 | класс +32 мм | 0,727 | 0,24 | 6 | 0,144 |

| Итого: | 36,33 | 12,11 | 13,21 | 16,00 | |

| Выходит: | |||||

| 20 | класс +32 мм | 0,727 | 0,24 | 6 | 0,144 |

| 21 | класс -32 +1мм | 10,53 | 3,51 | 9,8 | 3,44 |

| 22 | класс -1 мм | 25,075 | 8,358 | 14,86 | 12,42 |

| Итого: | 36,33 | 12,11 | 13,21 | 16 |

Таблица 2.2 – Баланс продуктов

| № продукта | Наименование | Q, т/ч | γ, % | β, % | ε, % |

| 8 | Класс крупности– 1 мм | 134,800 | 44,930 | 1,0 | 4,49 |

| 10 | Слив обесшламливания | 60,220 | 20,070 | 1,3 | 2,61 |

| 14 | Класс крупности – 1 мм | 34,502 | 11,500 | 1,0 | 1,15 |

| 17 | Класс крупности – 1 мм | 16,145 | 5,382 | 7,0 | 3,77 |

| 22 | Класс крупности – 1 мм | 25,075 | 8,358 | 4,9 | 12,42 |

| 23 | Концентрат ТСС -32 +6мм | 5,328 | 1,776 | 95,0 | 16,87 |

| 25 | Концентрат ТСС -6 +1мм | 23,930 | 7,977 | 73,6 | 58,68 |

| 1 | Исходное питание | 300,000 | 100,000 | 10,0 | 100,00 |

2.3 Расчет водно-шламовой схемы

Целью проектирования водно-шламовой схемы является:

1 обеспечение оптимальных отношений Т : Ж в операциях схемы;

2 определение количества воды, добавляемой в операции или наоборот, выделяемой из продуктов при операциях обезвоживания;

3 определение разжижения Ж : Т в продуктах схемы;

4 определение объёмов пульпы для всех продуктов и операций схемы;

5 определение общей потребности воды по обогатительной фабрике и составление баланса по воде.

Для расчета водно-шламовой схемы используются следующие формулы:

Wn = Qn ·Rn , (2.5)

R = Wn/ Qn , (2.6)

R = 100-T/T, (2.7)

Vn = Qтв·(Rn+1/δn), (2.8)

Wуд = Wобщ /Qисх , (2.9)

где Wn – количество воды в операции или продукте в ед. времени, м3/ч.

Qn – количество твёрдого, т/ч;

Т – содержание твердого в пульпе, %;

Ln – количество свежей воды, добавляемой в операцию или продукты, м3/ч

δn - плотность руды, т/м3;

Vn – объём пульпы, м3/ч;

Rn – весовое соотношение Ж : Т в операциях или продуктах.

Результаты расчета водно-шламовой схемы представлены в таблице 2.3.

Таблица 2.3 – Результаты расчета водно-шламовой схемы

| № оп/пр | Наименование продуктов и операции | Q, т/ч | R | W, м3/ч | V, м3/ч |

| 1 | 2 | 3 | 4 | 5 | 6 |

| I | Дробление |

| |||

| Поступает: | |||||

| 1 | исходная руда | 300 | 0,05 | 15 | 115 |

| Итого: | 300 | 0,05 | 15 | 115 | |

| Выходит: | |||||

| 2 | дробленая руда | 300 | 0,05 | 15 | 115 |

| Итого: | 300 | 0,05 | 15 | 115 | |

| II | Самоизмельчение |

| |||

| Поступает: | |||||

| 2 | дробленая руда | 300 | 0,05 | 15,0 | 115 |

| 11 | класс + 32 мм | 27,885 | 0,43 | 12,0 | 21,3 |

| 26 | хвосты ТСС – 6 +1 мм | 80,115 | 3,08 | 246,4 | 273,1 |

| L1 | свежая вода | 93,8 | |||

| Итого: | 408 | 0,9 | 367,2 | 501,8 | |

| Выходит: | |||||

| 3 | измельченная руда | 408 | 0,9 | 367,2 | 501,8 |

| Итого: | 408 | 0,9 | 367,2 | 501,8 | |

| III | Классификация |

| |||

| Поступает: | |||||

| 3 | измельченная руда | 408 | 0,9 | 367,2 | 501,8 |

| L2 | свежая вода | 641,5 | |||

| Итого: | 408 | 2,47 | 1008,7 | 1144,7 | |

| Выходит: | |||||

| 4 | пески классификации | 240,72 | 0,25 | 60,2 | 140,42 |

| 5 | слив классификации | 167,28 | 5,67 | 948,5 | 1004,24 |

| Итого: | 408 | 2,47 | 1008,7 | 1144,7 | |

| IV | Грохочение |

| |||

| Поступает: | |||||

| 4 | пески классификации | 240,72 | 0,25 | 60,2 | 140,42 |

| L3 | свежая вода (1м.куб. на тонну) | 240,7 | |||

| Итого: | 240,72 | 1,25 | 300,9 | 381,2 | |

| Выходит: | |||||

| 6 | класс + 32 мм | 9,63 | 0,43 | 4,1 | 7,4 |

| 7 | класс-32 +1мм | 96,3 | 0,54 | 52 | 84,1 |

| 8 | класс -1мм | 134,8 | 1,82 | 244,82 | 289,8 |

| Итого: | 240,72 | 1,25 | 300,92 | 381,2 | |

| V | Обесшламливание |

| |||

| Поступает: | |||||

| 5 | слив классификации | 167,28 | 5,67 | 948,5 | 1004,2 |

| L4 | свежая вода | 55,18 | |||

| Итого: | 167,28 | 6 | 1003,68 | 1059,38 | |

| Выходит: | |||||

| 9 | класс +1мм | 107,06 | 1,33 | 142,71 | 178,3 |

| 10 | класс – 1мм | 60,22 | 14,29 | 860,97 | 880,8 |

| Итого: | 167,28 | 6 | 1003,68 | 1059,38 |

Продолжение табл. 2.3

| 1 | 2 | 3 | 4 | 5 | 6 |

| VII | Грохочение |

| |||

| Поступает: | |||||

| 9 | класс +1мм | 107,06 | 1,33 | 142,98 | 178,3 |

| L5 | свежая вода (1 м.куб. на тонну) | 107,06 | |||

| Итого: | 107,06 | 2,33 | 249,98 | 285,31 | |

| Выходит: | |||||

| 13 | класс +1мм | 72,558 | 1 | 72,56 | 96,7 |

| 14 | класс – 1мм | 34,502 | 5,14 | 177,42 | 188,76 |

| Итого: | 107,06 | 2,33 | 249,98 | 285,31 | |

| VIII | Грохочение |

|

|

|

|

| Поступает: | |||||

| 7 | класс -32 +1мм | 96,3 | 0,54 | 52 | 84,1 |

| 13 | класс +1мм | 72,558 | 1 | 72,6 | 96,7 |

| 21 | класс -32 +1мм | 10,53 | 0,67 | 7,1 | 10,6 |

| L6 | свежая вода | 179,38 | |||

| Итого: | 179,388 | 1,73 | 311,1 | 370,9 | |

| Выходит: | |||||

| 15 | класс -32 +6мм | 59,198 | 0,56 | 33,15 | 52,9 |

| 16 | класс -6 +1мм | 104,045 | 0,79 | 82,19 | 116,9 |

| 17 | класс -1мм | 16,145 | 12,12 | 195,76 | 201,1 |

| Итого: | 179,388 | 1,73 | 311,1 | 370,9 | |

| IX | ТСС -32 +6мм | ||||

| Поступает: | |||||

| 15 | класс -32 +6мм | 59,198 | 0,56 | 33,2 | 52,9 |

| L7 | вода для приготовления суспензии | 104,7 | |||

| Итого: | 59,198 | 2,33 | 137,9 | 157,7 | |

| Выходит: | |||||

| 23 | концентрат ТСС | 5,328 | 1,33 | 7,1 | 8,9 |

| 24 | Хвосты ТСС | 53,87 | 2,43 | 130,8 | 148,8 |

| Итого: | 59,198 | 2,33 | 137,9 | 157,7 | |

| XI | ТСС -6 +1мм | ||||

| Поступает: | |||||

| 16 | класс -6 +1мм | 104,05 | 0,79 | 82,2 | 116,9 |

| L8 | вода для приготовления суспензии | 193,8 | |||

| Итого: | 104,05 | 2,65 | 276 | 310,70 | |

| Выходит: | |||||

| 25 | концентрат ТСС | 23,93 | 1,22 | 29,22 | 37,2 |

| 26 | хвосты ТСС | 80,115 | 3,08 | 246,78 | 273,5 |

| Итого: | 104,045 | 2,65 | 276 | 310,70 |

Продолжение таблицы 2.3.

| 1 | 2 | 3 | 5 | 6 | 7 |

| VI | Грохочение | ||||

| Поступает: | |||||

| 6 | класс +32 мм | 9,63 | 0,43 | 4,10 | 7,4 |

| 24 | хвосты ТСС -32 +6мм | 53,87 | 2,43 | 130,8 | 148,8 |

| L9 | свежая вода (1м.куб. на тонну) | 63,5 | |||

| Итого: | 63,5 | 3,12 | 198,40 | 219,60 | |

| Выходит: | |||||

| 11 | класс +32 мм | 27,885 | 0,43 | 12 | 21,3 |

| 12 | класс -32 мм | 35,6 | 5,24 | 186,4 | 198,3 |

| Итого: | 63,5 | 3,12 | 198,4 | 219,60 | |

| X | Грохочение | ||||

| Поступает: | |||||

| 12 | класс -32 мм | 35,6 | 5,24 | 186,4 | 198,3 |

| 20 | класс +32 мм | 0,727 | 0,79 | 0,6 | 0,8 |

| L10 | свежая вода (1м.куб. на тонну) | 36,3 | |||

| Итого: | 36,33 | 6,15 | 223,3 | 235,40 | |

| Выходит: | |||||

| 20 | класс +32 мм | 0,727 | 0,79 | 0,6 | 0,8 |

| 21 | класс -32 +1мм | 10,53 | 0,67 | 7,1 | 10,6 |

| 22 | класс -1 мм | 25,075 | 8,60 | 215,6 | 224,1 |

| Итого: | 36,33 | 6,15 | 223,3 | 235,5 |

Таблица 2.4. – Баланс воды

| Поступает воды в процесс | м3/час | Выходит воды из процесса | м3/час |

| С исх. Рудой W1 | 15 | с мат-ом крупностью -1мм (W8) | 244,82 |

| на самоизмельчение (L1) | 93,8 | со сливом обесшламливания (W10) | 860,97 |

| на классификацию (L2) | 641,5 | с мат-ом крупностью -1мм (W14) | 177,42 |

| на грохочение IV (L3) | 240,7 | с мат-ом крупностью -1мм (W17) | 195,76 |

| на обесшламливание V (L4) | 55,18 | с мат-ом крупностью -1мм (W22) | 215,63 |

| на грохочение VII (L5) | 107,06 | концентрат ТСС -32+6мм (W23) | 7,1 |

| на грохочение VIII (L6) | 179,38 | концентрат ТСС -6+1мм (W25) | 29,22 |

| на ТСС -32+6 мм (L7) | 104,7 | ||

| на ТСС -6 +1 мм (L8) | 193,8 | ||

| на грохочение VI (L9) | 63,5 | ||

| на грохочение X (L10) | 36,3 | ||

| итого поступает (W+Ln) | 1730,92 | итого выходит (Wк) | 1730,92 |

Похожие работы

... . Другие типы двухстадиальных схем используются при тонком помоле руды или при необходимости избегания аккумуляции благородных металлов в цикле измельчения. Исходными данными для настоящего проекта будут служить относительно высокая производительность обогатительной фабрики - 5000000 тонн руды в год. Суточная производительность фабрики по исходному продукту составит: Qс = Q/n·η, ...

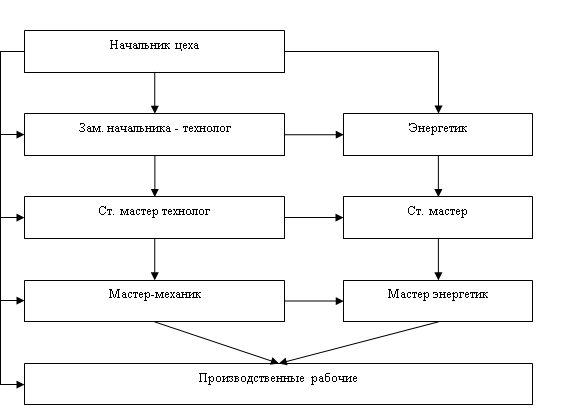

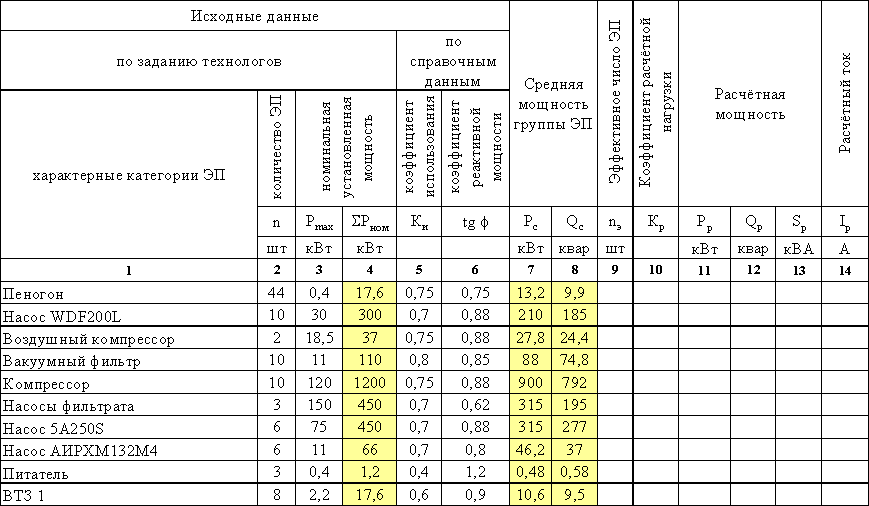

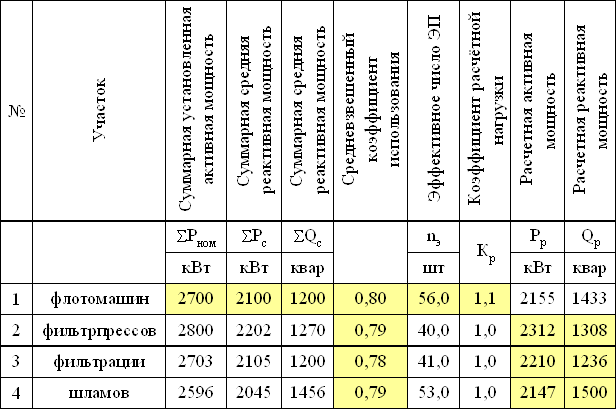

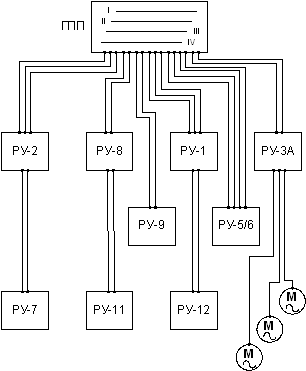

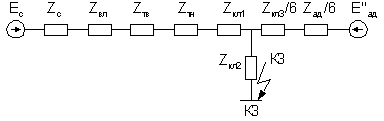

... Qнбк = 200 квар на низшей стороне одного трансформатора общая скомпенсированная мощность участка Нескомпенсированная реактивная мощность Схема внутреннего электроснабжения обогатительной фабрики Описание схемы внутреннего электроснабжения Рис. 1. Структурная схема внутреннего электроснабжения. Внутризаводское электроснабжение обогатительной фабрики осуществляется с помощью ...

... ступени напряжения точки КЗ. Произведем вычисления тока КЗ для плавильного цеха обогатительной фабрики. 1) Расчетная схема и схема замещения . ТМ2500/10 Х1 0,0041 К1 К1 К2 Х2 К2 0,00046 ...

... повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего, капитального и остановочного ремонтов. 1.4.1 Требования, предъявляемые к техническому обслуживанию и ремонту стержневой мельницы МСЦ 3,2 – 4,5 В течении первых десяти дней работы мельницы после ремонта следует останавливать не реже одного раза в смену ...

0 комментариев