Навигация

Общие принципы расчета и проектирования изделий из пластмасс

4. Общие принципы расчета и проектирования изделий из пластмасс

Несущая способность изделий ограничивается:

1) предельно допускаемыми нагрузками или напряжениями или

2) предельно допускаемыми деформациями.

В связи с этим прочностной расчет пластмассовых изделий включает в себя:

1) оценку напряжений или нагрузок и сопоставление их с разрушающими или

2) оценку предельно допустимых деформаций, обусловленными действующими во времени нагрузками.

Условие прочности имеет вид:

σmax экв ≤ [σ],

где σmax экв – максимально возможное напряжение в этом изделии при заданных условиях нагружения;

[σ] – допустимое напряжение для материала изделия при тех же условиях.

Более наглядным и правильным является, однако, применение условия прочности по запасу прочности, так как и σmax экв и [σ] зависят от типа пластика, его качества, технологии изготовления и т.п., а допускаемый запас прочности определяется постоянным значением, принятым для данного изделия. В этом случае условие прочности имеет вид:

n = σраз / σmax экв ≥ [n],

где σраз – разрушающее напряжение;

[n] – допустимое значение запаса прочности.

Допускаемые значения напряжения и запаса прочности связаны:

[σ] = σраз / [n]

Запас прочности можно выражать не только через напряжения, но и через нагрузки:

n = R / Q,

где R – разрушающая нагрузка;

Q – действующая нагрузка.

Расчет изделий из пластмасс на прочность носит поверочный характер. Он проводится в следующей последовательности:

1)Определяют действующую нагрузку, задаются долговечностью изделия, выявляют режим работы изделия (температура, среда, степень ответственности), назначают необходимую надежность, класс точности и т.д.

2)Составляют упрощенную расчетную схему изделия и схематизированное распределение сил. При этом в схему включают наиболее опасные участки изделия, в которых напряжения достигают наибольшей величины.

3)Определяют напряжения в опасных сечениях изделия и находят три главных напряжения.

4)По найденным главным напряжениям рассчитывают наибольшее эквивалентное напряжение.

5)Для выбранного полимерного материала изделия и принятых условий эксплуатации определяют допускаемое напряжение или запас прочности.

6)Производят оценку прочности путем сравнения σmax экв или запаса прочности с предельно допускаемыми значениями.

Запас прочности для полимерных материалов должен быть большим, чем для традиционных материалов. Причиной этого являются специфические свойства полимерных материалов, к которым относятся:

1)Неоднородность, дефектность структуры, наличие поверхностных микротрещин.

2)Влияние на прочность геометрической формы изделия и масштабный фактор.

3)Изменение свойств полимерных материалов под действием влаги, температуры, агрессивных газов и жидкостей, излучений (частоты солнечного спектра, γ-лучи и т.д.).

4)Изменение прочностных и деформационных характеристик полимерных материалов в зависимости от скорости нагружения.

5)Наличие в материале остаточных напряжений (термических, диффузионных, ориентационных).

При эксплуатации полимерное изделие не должно достигать предельного состояния. Предельное состояние по нагрузкам означает неспособность пластмассового изделия выдерживать приложенную нагрузку. При расчете такого состояния следует учитывать:

1)Прочность пластмассового изделия изменяется при длительном статическом нагружении. Поэтому необходимо определять предел длительной прочности, учитывая температурные изменения и влияние среды. При этом надежность изделия определяется по заданной длительности эксплуатационного периода.

2)В пластмассовом изделии под нагрузкой возникают значительные необратимые деформации, связанные с ползучестью. В связи с этим за допускаемое напряжение принимают такое напряжение, при котором при заданном сроке эксплуатации конечная деформация (удлинение) не будет превышать требуемую.

3)Под действием остаточных напряжений в процессе релаксации может происходить хрупкое разрушение пластмассового изделия.

Пластмассовые изделия могут иметь самые разнообразные форму и размеры. Так как теоретические описания полной конструкции в подавляющем большинстве отсутствуют, оценка прочности пластмассового изделия может быть произведена лишь по отдельным элементам,.

4.1 Выбор допускаемых напряжений

При выборе допускаемых напряжений необходимо учитывать те же особенности конструкционных пластмасс, что и при определении запаса прочности.

В расчетных схемах и при определении эквивалентных напряжений недостаточно полно или совсем не учитываются изменения прочности в зависимости от скорости нагружения и разгружения, колебания температуры, длительности нагружения, влияния влаги и агрессивности среды. Все эти факторы должны быть учтены при выборе допускаемых напряжений.

Кроме того, обязательно необходимо учесть неоднородность пластмасс и непостоянство технических характеристик в различных видах деформации (например, пластмассы имеют разную прочность на растяжение и изгиб и т.п.).

Отсутствие учета этих факторов может привести к потере пластмассовым изделием конструктивной определенности, т.е. к значительному изменению размеров и формы. Особенно это опасно для пластмассовых деталей, так как препятствует функциональной взаимозаменяемости.

Согласно общей практике машиностроения деталь машины или прибора теряет конструктивную определенности, если изменение размеров превышает 0,5 – 1 % для точных размеров и 3 – 4 % для неответственных размеров.

Допускаемое напряжение для реактопластов должно быть минимум в 1,2 – 1,5 раза и для термопластов в 2 раза ниже, чем соответствующий предел прочности. Для кратковременных ударных нагрузок рекомендуется снижать допускаемые напряжения на 50 – 60 % для реактопластов и на 20 – 30 % для термопластов.

За опасное напряжение σоп принимается напряжение, соответствующее пределу прочности:

σоп = σраз

Если задано опасное относительное удлинение (относительная деформация), то предельное напряжение можно определить либо с помощью диаграммы σ – ε, либо по закону Гука:

σпр = Е·εоп

Допускаемое напряжение равно:

[σ] = σпр / n,

где n – коэффициент запаса прочности.

4.2 Дифференциальный метод определения запаса прочности

По этому методу запас прочности представляет собой произведение корректирующих коэффициентов, учитывающих множество факторов, влияющих на прочность пластмассового изделия:

n = S·k·T·M,

где S – группа факторов, определяющих ответственность пластмассового изделия и ответственность эксплуатации;

k – группа расчетно-конструкторских факторов;

Т – группа технологических факторов;

М – группа материальных факторов.

В свою очередь каждый коэффициент равен произведению нескольких частных коэффициентов.

S = S1 · S2 · S3 · S4,

где S1 – общий запас; принимается для термопластов 1,05 – 1,1; для реактопластов – 1,15 – 1,2;

S2 – ответственность эксплуатации; 1,0 – 2,5;

S3 – вид нагрузки; для статической – 1,0; для знакопеременной – 1,3;

S4 – агрессивность среды; для нормальных условий – 1,0; во влажной среде – 1,3; для органических растворителей и масел – 1,3 – 3,6.

k = k1 · k2 · k3,

где k1 – точность расчета; для точных – 1,0; для приближенных – 1,4 – 1,6;

k2 – концентрация напряжений; 1,0 – 2,2;

k3 – сложность изделия; 1,0 – 1,15.

Т = Т1 · Т2 · Т3 · Т4 ,

где Т1 – способ изготовления изделия; для литья – 1,05 – 1,1; для прессования – 1,05 –1,15; для армирования – 1,1 – 1,15;

Т2 – сложность монтажа; 1,0 – 1,15;

Т3 – условия установки: без посадок – 1,0; посадки тугие – 1,7 – 2,6; посадки нежесткие – 1,2 – 1,5;

Т4 – способ отверждения: длительный – 1,0 – 1,05; автоклавный – 1,0 – 1,15; в пресс-форме – 1,1 – 1,2; высокочастотный – 2,0 – 2,5.

М = М1 · М2 · М3 · М4 · М5 · М6 · М7 · М8 · М9,

где М1 – условия испытания; 1,0 –1,1;

М2 – вид деформации: изгиб – 1,0 – 1,1; растяжение – 1,4 – 1,75; сжатие – 1,1 – 1,65; срез – 1,25 – 1,5; кручение – 1,4 – 1,65;

М3 – изменение свойств: при литье – 1,1 – 1,3; при прессовании – 1,2 – 1,4;

М4 – термохимическая природа материала: термореактивные – 1,0; термопластичные – 1,05 – 1,1; наполненные термореактивные – 1,1 – 1,2;

М5 – физико-механические свойства: анизотропные – 1,5; изотропные – 1,0;

М6 – температурно-временная зависимость прочности: обратимая – 1 – 3; необратимая – 1,14 – 10;

М7 – масштабный фактор; 1,0 – 1,2;

М8 – строение материала: наполненные – 1,1 – 1,15; ненаполненные – 1,05 – 1,1; армированные – 1,0;

М9 – состояние поверхности; 1,0 – 1,5.

Вывод

В процессе написания реферата мы ознакомились с:

- особенностями проектирования изделий из пластмасс;

- выбором полимерного материала;

- общими принципами расчета и проектирования изделий из пластмасс.

На основе изученного материала мы щзнакомились с:

- выбором полимерного материала;

- термопластичными полимерными материалами;

- наполнителями и армирующими материалами;

- влиянием влаги;

- другими критериями выбора материалов;

- выбором допускаемых напряжений;

- дифференциальным методом определения запаса прочности.

Литература

1. Альшиц И.Я. и др. Проектирование изделий их пластмасс. – М.: Машиностроение, 1979. – 248с.

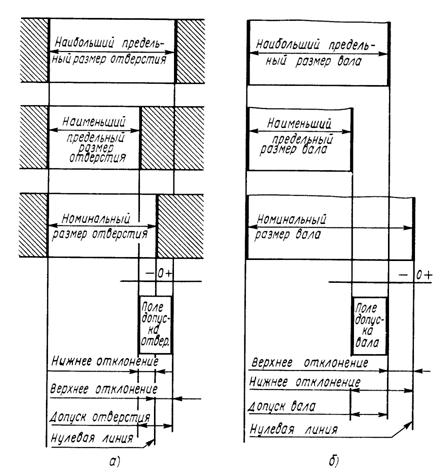

2. Зенкин А.с. и др. Допуски и посадки в машиностроении. К.: Техніка, 1990. –320 с.

3. Штейнберг Б.И. и др. Справочник молодого инженера-конструктора. – К.: Техніка, 1979. – 150 с.

4. Лепетов В.А., Юрцев Л.И. Расчет и конструирование резиновых изделий. М.: Химия, 1987. – 408 с.

Похожие работы

... повышенных температурах и т.п. При этом они должны сохранять свое функциональное назначение в течение довольно длительного срока службы, быть долговечными и надежными. Знание механических свойств пластмасс и их зависимости от различных эксплуатационных факторов является залогом правильного проектирования изделий из этих уникальных материалов. 2. Проектирование экономически эффективных изделий из ...

... номограммах, например, при высоте стенки 200 мм радиус наружного закругления равен 10 мм, а при высоте 400 мм – 20 мм. 3.6 Ребра жесткости Ребра жесткости предусматривается вводить в конструкцию пластмассового изделия для увеличения жесткости и прочности, для усиления нагруженных мест или выступающих частей, а иногда по технологическим соображениям. Жесткость пластмассового изделия можно ...

... экономической части дипломного проекта. При прохождении технологической практики изучаются технологические и экономические вопросы производства и собирается материал для выполнения курсового проекта по технологии и оборудованию производства изделий из пластмасс и композиционных материалов. 4.6.1. Технико-экономическое обоснование нового производства по переработке пластмасс. На основе общих ...

... , хранении, употреблении, к огне- и взрывоопасное, к срокам периодического осмотра, контроля, переконсервации и т.п. ЛЕКЦИЯ 4 План лекции: 4.1. Организация процесса проектирования-конструирования и освоения технологического оборудования 4.2. Стадии и этапы разработки конструкторской документации 4.1. Организация процесса проектирования-конструирования и освоения технологического ...

0 комментариев