Навигация

Возможные варианты сборки и монтажа ячеек ЭУ

2. Возможные варианты сборки и монтажа ячеек ЭУ

Для упрощения анализа и разработки алгоритма ТП, а также выбора технологического оборудования, варианты размещения компонентов на плате целесообразно свести к 3 вариантам и их разновидностям (см. рис. 2). Каждый из вариантов имеет как свои плюсы, так и минусы. Необходимо помнить, что когда разработчик выбирает тип сборки, его целью должна быть минимизация числа операций, так как каждая операция увеличивает промышленную стоимость изделия.

Существует также четвертый вариант – чисто традиционный, когда традиционно – монтируемые компоненты (ТМК) (без ограничения по сложности) устанавливаются и монтируются с одной стороны платы, либо, что крайне редко, с двух сторон ПП, причем с обратной стороны устанавливают только единичный ТМК но в любом случае вариант IV неэффективен и, следовательно, неперспективен. Это связано не только с потребностью в монтажных отверстиях (при этом существенно возрастают массогабаритные показатели и ограничиваются функциональные возможности ЭУ), но и с потенциально большими затратами на сборочно – монтажные операции.

Целесообразность выбора варианта IV может быть в некоторых случаях оправданна дефицитностью ПМК, либо потребностями макетирования ЭУ.

В ячейке ИММТ ПМК и ТМК монтируются как с одной, так и с другой стороны платы. Таким образом, сборка и монтаж будут осуществляться по варианту IIIг (см. рис. 4). Этот способ позволяет добиться высокой плотности монтажа, что требуется для данного устройства.

Сборка и монтаж компонентов ячейки ИММТ будет осуществляться на многослойную ПП. Материал платы – фольгированный стеклотекстолит марки FR4.

3. Основные технологические операции сборки ячеек ЭУ

На первый взгляд кажется, что применение автоматизации в опытном, практически единичном производстве невозможно, потому что требуются большие капиталовложения и существует риск того, что они не окупятся в последующем. Но гибкая автоматизация производства повышает производительность, увеличивает надежность и качество продукции, сокращает длительность производственного цикла, особенно в условиях мелкосерийного или опытного, но многономенклатурного производства. Поэтому, в таком случае гибкоавтоматизированное оборудование быстро себя окупает [10].

Подготовка ПМК и ТМК к сборке

ПП и компоненты поступают на сборку подготовленными с удостоверенным уровнем качества. Подготовка ТМК, как правило, включает в себя:

· распаковку компонентов;

· рихтовку, зачистку, формовку, обрезку, лужение выводов;

· размещение компонентов в технологической таре (либо на ленте рассчитанной, на загрузочные узлы автоматов).

Подготовка ПМК обычно сводится к обезжириванию и контролю паяемости. Редко проводятся такие специфические операции, как:

· осветление выводов;

· лёгкое протравливание слабой кислотой;

· доращивание выводов для безвыводных кристаллодержателей;

Основной характеристикой качества подготовки компонентов является паяемость [10]. Паяемость является ключевым аспектом проектирования для обеспечения воспроизводимости ТП. В промышленности разработано большое число методов контроля паяемости:

· измерение краевого угла смачивания (q) (см. рис. 5);

· по высоте, или скорости подъема припоя в капиллярном зазоре;

· по величине поверхностного натяжения и др.

Процесс дозированного формирования припойных материалов также относят к подготовительным операциям.

В зависимости от типа производства подготовительные операции могут выполняться вручную, на полуавтоматах или автоматах.

Трафаретный метод нанесения припойной пасты

Одним из важных процессов в производстве ячеек, является метод трафаретного нанесения припойной пасты на ПП, в котором паста продавливается через трафарет (окна) на контактные площадки (КП) печатной платы. Припойная паста уже содержит в себе и припой, и флюс, а их пропорция одна из важных характеристик пасты. Материалом трафарета может быть как сплав никеля, так и нержавеющая сталь. Отверстия в трафарете обычно прорезаются лазером или протравливаются.

При проведении ракелем по поверхности трафарета припойная паста продавливается сквозь отверстия в трафарете на КП. Наиболее важной фазой этого процесса является продвижение пасты вдоль поверхности трафарета, она должна продвигаться с правильной силой, углом и скоростью. Трафарет и ракель должны быть чистыми и паста должна иметь строго определенные характеристики для этой силы, угла и скорости. Ошибки в этих параметрах приводят к плохим характеристикам пайки, такие как непропай и др.

Практика показывает, что больше половины ошибок всего процесса сборки печатных плат приходятся именно на процесс нанесения припойной пасты.

Переносной (дискретный) метод нанесения припойной пасты

Довольно часто встречающимся методом нанесения припойной пасты, применяемым в штучном и мелкосерийном производстве, является переносной метод, в котором используется диспенсер – шприц. Автоматическая дозировка осуществляется в соответствии с данными САПР при помощи сжатого воздуха. Паста поступает в виде «капель» непосредственно на КП печатной платы [10].

Нанесение клеевых материалов

Клеящие материалы используют в настоящее время не только для крепления навесных компонентов перед пайкой, но и для уменьшения поверхностного натяжения припоя при пайке и других целей. Они могут применяться отдельно, а также входить в состав припойных паст.

Самое большое преимущество использования полимерных клеевых материалов, состоит в возможности варьирования их свойств введением в их состав различных модификаторов, активных разбавителей, добавок и наполнителей, придающих клеям требуемые свойства [1].

Выбор адгезива в первую очередь определяется методом его нанесения на плату. Принципиальным моментом в определении пригодности выбранного адгезива является его способность формироваться в виде капли, заполняющей самый большой встречающийся промежуток между компонентом и платой и в то же время не растекающейся из-под самых малогабаритных компонентов после нанесения. Адгезив должен быть относительно жидким для удобства нанесения из шприца при минимальном давлении и в то же время быть достаточно вязким, чтобы не вытекать самопроизвольно и не оставлять следа. Также очень важно время отверждения адгезива и его свойства после отверждения, а также технологическая совместимость с условиями работы автоматизированной сборочно-монтажной производственной линии. Все эти требования необходимо учитывать при выборе адгезива.

Исследования, проводимые с целью выбора оптимального состава адгезива для сборки компонентов в микрокорпусах и чип – конструкций, показали, что клеевые составы на основе модифицированных эпоксидных смол, отверждаемых при температуре не выше 150 °С в течении 1 – 3,5 мин, способны выдерживать до четырех проходов сквозь волну припоя без существенного снижения адгезионной прочности соединения [3].

Сборка ЭРК на плату

Целью процесса сборки является получение надежных механических соединений между конструктивами ЭУ.

Сборка компонентов на ПП состоит из подачи их к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжения со сборочными компонентами и фиксации в требуемом положении.

Сборка компонентов на ПП может выполняться вручную, механизировано, или автоматизировано [10].

В процессе разработки технологий автоматизации определились три принципа установки компонентов:

· последовательный или поточно-последовательный с использованием одноголовочного манипулятора;

· поочередно-групповой или поточно-групповой с использованием карусельных многоголовочных систем;

· поточно-параллельным или симультанным (т.е. одновременным) с использованием параллельно работающих нескольких одноголовочных манипуляторов или карусельных систем.

Таблица 3. Уровни автоматизации процесса сборки ПМК на КП

| Уровни автоматизации | Краткие сведения | Пример сборочного оборудования (либо его узла) |

| Последовательный или поточно-последовательный с использованием одноголовочного манипулятора. | Особенности: последовательное выполнение единичных переходов или операций. Рабочая сборочная головка последовательно по заданной программе позиционирует поединично каждый компонент. Такая одноголовочная позиционирующая система обеспечивает наибольшую гибкость и точность установки широкого ряда компонентов, но имеет низкий уровень производительности. Зато конструкции таких систем развиваются и совершенствуются для того, чтобы достичь возможности установки всех существующих компонентов. |

|

| Поочередно-групповой или поточно-групповой с использованием карусельных многоголовочных систем. | Групповая автоматизация характеризуется тем, что в единицу времени на этапе сборки устанавливается на плату поочередно несколько компонентов за один прием устройство рабочей сборочной головки автомата более сложное, чем при автоматизации. |

|

| Поточно-параллельным или симультанным (т.е. одновременным) с использованием параллельно работающих нескольких одноголовочных манипуляторов или карусельных систем. | Поточно-параллельная система, реализуемая с применением высокоточных сложных универсальных сборочных автоматов (УСА), либо гибко автоматизированных линий сборки (ГАЛС), позволяет за один прием рабочей головки, либо за один переход платы через сборочный автомат устанавливать на ПП более 50% компонентов, либо сразу все 100%. Ее принцип состоит в разбиении ПП на несколько секций, каждая из которых индивидуально обслуживается отдельной системой. Принцип разбиения на секции может быть или по однородности компонентов, или по полю одинаковых плат в групповой заготовке, или по разбиению большей платы на отдельные зоны. |

|

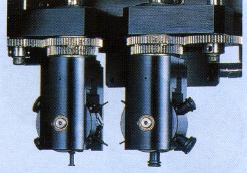

Обоснование выбора метода сборки для ячейки ИММТ

Конечно, в опытном, практически единичном производстве разрабатываемого изделия логичнее всего было бы обратиться к ручной сборке компонентов на плату. Это помогло бы избежать лишних производственных финансовых затрат. Однако данный вид сборки весьма трудоемкий и длительный по времени процесс, а также он не гарантирует приемлемого качества изготавливаемой продукции. Учитывая избыток ПМК (более 80% от всего количества) в ячейке ИММТ, ручная сборка становится вообще не приемлемой. В связи с этим, целесообразно использовать гибко автоматизированные сборочные многоголовочные (многозахватные) автоматы с универсальной башенной головкой при возможности замены рабочих головок. Такое оборудование повышает производительность, увеличивает надежность и качество продукции, сокращает длительность производственного цикла. Надежность и качество – являются определяющими при разработке ЭУ, и способствует привлечению потребителей.

Похожие работы

... ? 8. Какими программами можно воспользоваться для устранения проблем и ошибок, обнаруженных программой Sandra? Раздел 3. Автономная и комплексная проверка функционирования и диагностика СВТ, АПС и АПК Некоторые из достаточно интеллектуальных средств вычислительной техники, такие как принтеры, плоттеры, могут иметь режимы автономного тестировании. Так, автономный тест принтера запускается без ...

0 комментариев