Навигация

Разработка алгоритма реализации основных этапов ТП сборки и монтажа ячейки ИММТ

6. Разработка алгоритма реализации основных этапов ТП сборки и монтажа ячейки ИММТ

На основании выбранных материалов и оборудования для сборки и монтажа ячейки ИММТ можно составить алгоритм реализации основных этапов технологического процесса ее изготовления. Разработка данного ТП осуществляется с целью определения наиболее рационального способа изготовления устройства с учетом полного использования технических возможностей производства при наименьших затратах труда.

Сборка и монтаж ячейки ИММТ осуществляется по варианту 3 г. (см. рис. 4). Начальным является этап входного контроля компонентов. Компонент, не прошедший входной контроль, отправляется в изолятор брака, с последующим предъявлением претензий производителю. Компоненты, прошедшие контроль подготавливаются к установке на ПП. После подготовительных операций всех компонентов и ПП осуществляется трафаретная печать припойной пастой с одной стороны ПП и сборка ПМК с фиксацией. Далее осуществляется операция контроля качества сборки, которая призвана проверить качество трафаретной печати, точность позиционирования ПМК и др. Затем после операции контроля качества осуществляется переворот ПП, и припойная паста наносится через трафарет со второй стороны ПП. Затем осуществляется сборка ПМК на второй стороне ПП с фиксацией. После очередной операции контроля качества произведенной сборки осуществляется операция монтажа ПМК на ПП с двух сторон ПОДП с комбинированным нагревом. Затем в ручную на ПП устанавливаются ТМК и прочие конструктивы. Их монтаж осуществляется с помощью паяльной станции. Необходимо отметить, что после каждой операции монтажа необходимо применять операции очистки смонтированного объекта для удаления остатков флюса и других загрязнений, чтобы максимально исключить их влияние на характеристики изготавливаемого изделия. Затем, производят нанесение влагозащитных покрытий с целью уменьшения вероятности возникновения коротких замыканий, дендритов, грибковых образований и т.д. Затем осуществляется выходной контроль всего изделия. Следует отметить, что после каждой контрольной операции изделие, не прошедшее контроль, отправляется в изолятор брака, где выявленный дефект пытаются устранить. Изделия с не устранимыми дефектами отправляются в изолятор брака, а исправленные изделия передаются на технологические операции.

Для гарантии качества и надежности ячейки необходимо максимально автоматизировать сборочно-монтажные работы, а также операции контроля с применением автоматизированных систем управления (АСУ). Все эти требования были учтены при создании алгоритма для ячейки ИММТ.

7. Оценка технологичности ячейки ИММТ

Исходные данные для оценки технологичности ячейки ЭУ приведены в табл. 8.

Таблица 8. Исходные данные для оценки технологичности ячейки ИММТ

| № п/п | Исходные данные | Обозначения | Численные значения |

| 1 | Количество монтажных соединений, получаемых с применением автоматизации | НА | 805 |

| 2 | Общее число монтажных соединений | НМ | 819 |

| 3 | Общее количество ИС в ячейке | НИС | 40 |

| 4 | Общее количество ПМК в ячейке | НПМК | 805 |

| 5 | Количество ПМК, подготовка которых автоматизирована | НАПпмк | 805 |

| 6 | Общее количество операций контроля и регулировки ячеек | НКР | 11 |

| 7 | Общее количество типоразмеров НК в ячейке | НТнк | 11 |

| 8 | Количество типоразмеров оригинальных НК в ячейке (*) |

| 3 |

| 9 | Общее количество деталей (кроме НК) (**) | Д | 8 |

Определение частных показателей технологичности

Частные показатели технологичности и формулы их расчета приведены в табл. 9.

Таблица 9. Определение частных показателей технологичности

| № п/п | Коэффициенты технологичности | Обозначения | Формулы расчёта | Численные значения | |

| 1 | Коэффициент использования ИС | КИС |

| 0,05 | |

| 2 | Коэффициент автоматизации монтажа | КАМ |

| 0,98 | |

| 3 | Коэффициент автоматизации подготовки ПМК | КАПпмк |

| 1 | |

| 4 | Коэффициент повторяемости ПМК | КПОВпмк |

| 0,98 | |

| 5 | Коэффициент применяемости ПМК | КПпмк |

| 0,27 | |

Функция, нормирующая весовую значимость коэффициентов технологичности, определяется как:

![]()

при этом величина i выбирается по числовому значению каждого коэффициента.

![]()

![]()

![]()

![]()

![]()

Результаты расчётов в последовательности, учитывающей весовую значимость, приведены в табл. 10.

Таблица 10. Результаты расчёта коэффициентов технологичности с учётом их весомости

| Весомость | Коэффициенты технологичности | Обозначения Кi | Численные значения Кi | Численные значения Фi | Численные значения Кi*Фi |

| 1 | Коэффициент автоматизации монтажа | КАМ | 1 | 1 | 1 |

| 2 | Коэффициент повторяемости НК | КПОВнк | 0,98 | 1 | 0,98 |

| 3 | Коэффициент автоматизации подготовки НК | КАПнк | 0,98 | 0,75 | 0,73 |

| 4 | Коэффициент применяемости НК | КПнк | 0,27 | 0,5 | 0,13 |

| 5 | Коэффициент использования ИС | КИС | 0,05 | 0,31 | 0,01 |

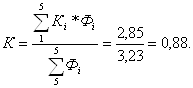

åКi*Фi=2,85; åФi=3,23.

Определяем комплексный показатель технологичности:

Нормативный показатель технологичности для мелкосерийного производства ЭУ составляет КН = 0,6 – 0,7. Сравнивая рассчитанный комплексный показатель с нормативным, т.е. К ≥ КН делаем вывод, что разрабатываемое изделие считается высокотехнологичным.

8. Вопросы обеспечения надежности ЭУ

Вопросы, касающиеся обеспечения надежности ЭУ требуют компромиссных решений, что создает серьезные проблемы разработки. Эффективность управления ТП и контроля качества ЭУ снижается по нескольким причинам:

· из-за роста числа и значимости факторов, определяющих качество как ПМК, так и ЭУ, что является следствием уменьшения размеров элементов и компонентов ЭУ, так как при этом становятся значимыми несовершенства структуры материалов и самих элементов, микрорельефность, а также физико-химические воздействия границ их поверхностей, процессы взаимодиффузии, электромиграции, капиллярные явления и др.;

· из-за влияния конструктивных особенностей ЭУ на выход годных изделий, что является следствием большого разнообразия ПМК и соответственно требований к точности их позиционирования, точности дозировки припоя, количества тепла для его оплавления и т.д.;

· из-за снижения полноты проверки СБИС (УБИС) и ЭУ вследствие существенного увеличения наборов комбинаций входных сигналов при тестировании, обеспечивающем полную и достоверную оценку качества их функционирования в условиях все возрастающей трудоемкости контроля;

· из-за повышения сложности и разнообразия измерительной оснастки, индивидуальных средств тестирования, а также индивидуальных измерительных программ вследствие расширения сферы применения ЭВС в плохо поддающихся управлению в условиях эксплуатации, что требует поиска новых подходов к обеспечению качества и надежности ЭУ, в том числе в неуправляемых или минимально управляемых условиях эксплуатации.

Мероприятия, необходимые в ТПМ, выполнение которых обеспечивает требуемую надежность:

· организация и освоение гибких интегрированных производственных систем с комплексной системой управления качеством изготавливаемых объектов и аттестацией производства;

· использование имеющихся интегрированных дискретных компонентов и суперкомпонентов, а также разработка новых позволяющих уменьшить число паяных и сварных соединений в конструктивах ЭУ;

· совершенствование имеющихся и разработка новых методов и средств бесконтактного технологического контроля для оценки качества объекта производства на всех его этапах;

· разработка общих и индивидуальных встроенных в ЭУ средств самоконтроля, самотестирования и саморегулирования;

· использование новых схемотехнических и конструкторско-технологических решений для регулирования тепломассообмена в ЭУ;

· широкое использование статистического контроля и моделирования для оценки проектируемой, технологической и эксплуатационной надежности.

Выводы

В рамках курсовой работы был проведен анализ ТП сборки и монтажа ЭУ. На его основе был сделан выбор варианта сборки и монтажа ячейки ИММТ. Проанализировав методы и способы реализации ТП сборки и монтажа, для данной ячейки был произведен выбор технологического оборудования, материалов и технологических сред. Для ячейки ИММТ была проведена разработка общего алгоритма ТП сборки и монтажа и маршрутной карты. Дана оценка технологичности данной ячейки.

Однако, вариант узловой сборки и монтажа ΙΙΙ, г является самым сложным по трудоемкости и дорогостоящим. Для улучшения качества и эксплуатационной надежности рекомендуется все 100% навесных компонентов выбирать только для поверхностного монтажа, что позволит осуществить гибкую автоматизацию всех сборочно-монтажных процессов, используя встроенные средства активного технологического контроля.

Список используемой литературы

1. Заводян А.В., Грушевский А.М. Поверхностный монтаж для производства высокоплотных электронных средств – М.: МИЭТ, 2006. – 276 с.

2. Сейсян Р.П. Принципы микроэлектроники. – СПб.: ЛГТУ, 2003. – 110 с.

3. Технология и автоматизация производства радиоэлектронной аппаратуры. / Под. ред. А.П. Достанко и Ш.М. Чабдарова – М.: Радио и связь, 1989. – 624 с.

4. Дефекты, возникающие при пайке компонентов поверхностного монтажа // Поверхностный монтаж, №1, 2006. с. 26–27.

5. Заводян А.В., Волков В.А. Производство перспективных ЭВС: Учебное пособие. Ч. 2 – М.: МИЭТ, 1999. – 280 с.

6. Мэнгин Ч.Г., Макклелланд С. Технология поверхностного монтажа. Будущее технологии сборки в электронике. – М.: Мир, 1990. – 176 с.

7. Монтаж на поверхность. Технология. Контроль качества. / Под. ред. И.О. Шурчкова. – М.: Издательство стандартов, 1991. – 184 с.

Похожие работы

... ? 8. Какими программами можно воспользоваться для устранения проблем и ошибок, обнаруженных программой Sandra? Раздел 3. Автономная и комплексная проверка функционирования и диагностика СВТ, АПС и АПК Некоторые из достаточно интеллектуальных средств вычислительной техники, такие как принтеры, плоттеры, могут иметь режимы автономного тестировании. Так, автономный тест принтера запускается без ...

0 комментариев