Навигация

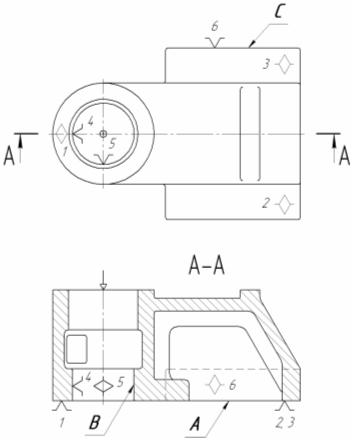

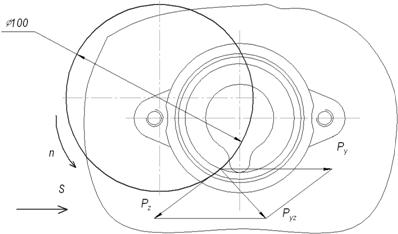

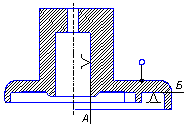

1 Токарна чорнова операція

Виконується на станках токарної групи в два установи. В першому установі знімають метал з поверхонь, що, підляють механічній обробці, з боків фланців. За технологічну базу меншого фланця беруть циліндричну поверхню Ø288![]() 3,2 і торцеву Ø288

3,2 і торцеву Ø288![]() 3,2/ Ø158,2

3,2/ Ø158,2![]() 2,4. В цій установі знімається метал з меншого фланця та з поверхні підводу Ø131,6

2,4. В цій установі знімається метал з меншого фланця та з поверхні підводу Ø131,6![]() 2,4 мм.

2,4 мм.

У другому установі обточують деталь з боку більшого фланця. За технологічну базу беруть циліндричну поверхню Ø470![]() 3,6 і торець Ø470

3,6 і торець Ø470![]() 3,6/ Ø288

3,6/ Ø288![]() 3,2.

3,2.

З усіх оброблювальних поверхонь знімають приблизно дві третини припуску на механічну обробку.

2 Термічна операція

Виконується відповідно до технологічного процесу термічних робіт, які забезпечать твердість деталі НВ 285-300.

Спочатку загартовують заготовку. Для цього її завантажують у нагрівальну піч (електричну, газову), нагрівають до температури 8000С і витримують 120-130 хвилин. Потім охолоджують у воді або маслі.

Після загартування виконують відпусканння. Заготовку завантажують у нагрівальну піч, нагрівають до температури 500-6000С, витримують протягом 2-6 годин, після чого поступово охолоджують разом із піччю.

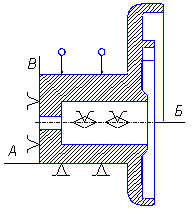

3. Токарна чистова операція

Виконується в два установи на верстатах токарної групи більш точних порівняно з чорновою обробкою і при більших швидкостях різання та менших подачах.

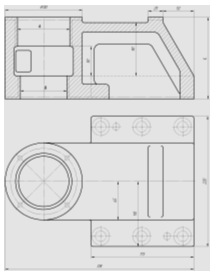

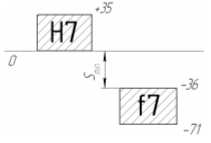

У першому установі обточують торець лівого(меншого) фланця, витримуючи розмір Ø275. У другому установі оброблюють циліндричну поверхню Ø140. Виконують заокруглення краю отвора виходу з труби з боку правого фланця Ø460.

Застосоване технологічне оснащення: оправка циліндрична, різці – прохідни і підрізний, штангенциркуль, мікрометр, лінійка металева тощо.

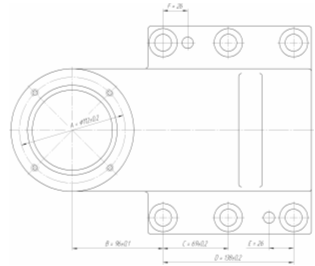

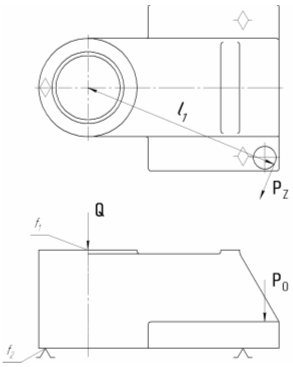

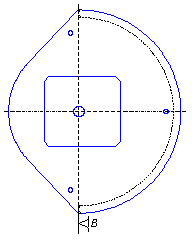

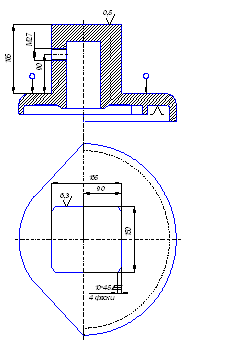

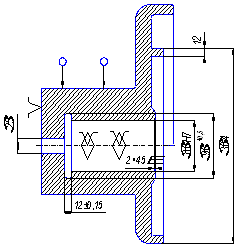

4. Свердлильна операція

Виконується на станках свердлильної групи. Свердляться вісім отворів діаметром Ø14 мм на правому (більшому) фланці, і вісім отворів діаметром Ø18 на меншому фланці. Задане розміщення отворів забезпечується за допомогою спеціального пристрою – кондуктора, який встановлюється на базових поверхнях Ø 275 та Ø460. Операція виконується за два технологічних проходи, коли свердло замінюють на зенкер або в один технологічний перехід з використанням комбінованого (складеного) інструмента свердло – зенкер. Ця ж операція повторюється для утворення отворів в обох фланцях деталі. Використане технологічне оснащення: цанговий патрон, кондуктор, свердло, зенкер, штангенциркуль.

5. Слюсарно-доводча операція

Знімають задирки свердлених отворів, заокруглюють гострі кромки. Технологічне оснащення: круг абразивний, напильник, шабер.

6. Контрольна операція

Контролюють розміри та розміщення поверхонь деталі на відповідність кресленню. Контролюють шорсткість поверхонь. Важливою є поверхня отвору(труби), так як вона має бути максимально гладкою для зменшення гідравлічних втрат напору при експлуатації деталі в гідравлічних системах та на трубопроводах.

Технологічне оснащення: штангенциркуль, лінійка, зразки шорсткості точіння.

Додаток Б

(довідковий)

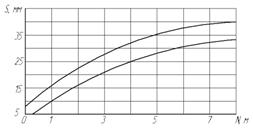

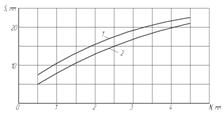

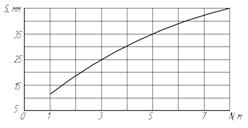

Графіки для визначення мінімальної товщини стінок „S” виливків, отриманих в піщаних формах

а)

б)

в)

а) із вуглецевих сталей (верхня лінія) і чавуну (нижня);

б) із мідних безолов’яних 1 і безолов’яних 2 сплавів;

в) із алюмінієвих сплавів.

Література

1. ГОСТ 2.302-68. Масштабы

2. ГОСТ 4543-71 Прокат из легированной конструкционной стали.

3. ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

4. ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

5. Мандрыка А. С. Методические указания к выполнению курсовой работы «Исследование технологичности конструкций деталей гидромашин» по курсу «Технология гидромашиностроения». – Сумы: СумГУ, 1992.

6. Боженко Л.І. Технологія машинобудування. Проектування та виробництво заготовок. – Львів.: Видавництво „Світ”, 1996. – 367с.

7. WWW.TEHLIT.RU - ТЕХНИЧЕСКАЯ ЛИТЕРАТУРА

8. ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

9. Мандрика А.С. Методичні вказіка до курсової роботи з дисципліни „Промислові технологічні процеси і установки” для студентів напрямку „Енергетика” спеціальності „Енергетичний менеджмент” денної форми начання. Суми: Вид-во СумДУ, 2007. – 32с.

Похожие работы

... 8721; 5,82 7,98 Загальний номінальний припуск: (мм) - відповідно верхні відхилення заготовки та деталі Номінальний діаметр заготовки: (мм) Перевірка правильності розрахунків: Можна судити про правильність виконання розрахунків. 2.4 Розробка технологічного процесу Всі заповнені відповідні технологічні карти приведені в додатку до курсового проекту. 2.5 ...

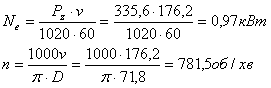

... де l – довжина обробки, мм l1 – врізання фрези, мм 4. Проектування спеціального пристрою Конструювання пристосування тісно пов'язане з розробкою технологічного процесу виготовлення даної деталі. У завдання технолога входять: вибір заготовки й технологічних баз; установлення маршруту обробки; уточнення змісту технологічних операцій з розробкою ескізів обробки, що дає уявлення про установку ...

... для застосування найбільш раціональних і економічно вигідних методів обробки. Розділ 3. Розробка технологічного процесу обробки деталі 3.1 Вибір вихідної заготівлі Метод лиття по виплавлюваних моделях, завдяки перевагам у порівнянні з іншими способами виготовлення виливків, одержав значне поширення в машинобудуванні й приладобудуванні. Промислове застосування цього методу забезпечує ...

... сної технологічної документації на основі широкого ви- користання стандартних технологічних вирішень. Мета даного курсового проекту з технології машинобудування - розробка технологічного процесу механічної обробки деталі „диск 07.02.00” в умовах дрібносерійного виробництва. Особливістю автоматизації в дрібносерійному виробництві є потреба у створенні гнучких виробничих систем, які здатні ...

0 комментариев