Навигация

Конические зубчатые передачи

Санкт-Петербургский Государственный Технологический Институт

(Технический Университет)

Кафедра теоретических основ химического машинострония

Реферат

Конические зубчатые передачи

Санкт-Петербург

2011

Содержание

Введение

1. Геометрические параметры конических зубчатых передач

2. Силы в конических зубчатых передачах

3. Передаточное число

4. Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому

Заключение

Список использованной литературы

Введение

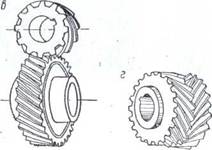

Конические зубчатые колеса применяют в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися под углом 90° осями, т. е. ортогональные передачи, которые рассматриваются ниже. Передачи с межосевым углом, не равным 90°, применяют редко из-за сложности форм и технологии изготовления корпусных деталей, несущих эти передачи, хотя для изготовления самих колес межосевой угол передачи не имеет значения. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно. При этом увеличивается неравномерность распределения нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что по опытным данным нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, а также то, что конические колеса сложнее, чем цилиндрические в изготовлении и монтаже, конические передачи имеют, широкое применение, поскольку по условиям компоновки механизмов довольно часто необходимо располагать валы под углом. Конические колеса выполняют с прямыми, тангенциальными, круговыми и другими криволинейными зубьями

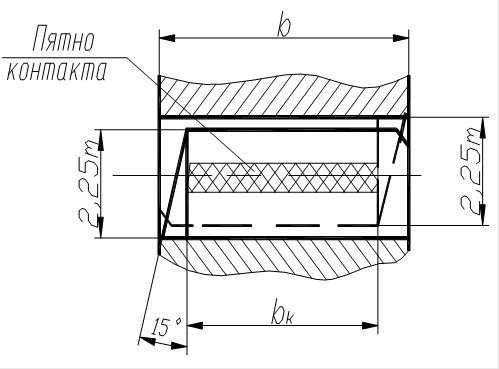

Прямозубые конические колеса следует применять при невысоких окружных скоростях (до 2...3 м/с) как наиболее простые в монтаже (допустимо до 8 м/с). При более высоких скоростях целесообразно применять колеса с круговыми зубьями, как обеспечивающие более плавное зацепление, меньший шум, большую несущую способность и более технологичные. Зубья обрабатывают на специальных станках для нарезания конических колес. В массовом и крупносерийном производстве в связи с возможностью компенсации при нарезании зубьев последующих закалочных деформаций конические колеса не шлифуют, а ограничиваются притиркой. В конических передачах для обеспечения при сборке правильного контакта зубьев предусматривают возможность осевой регулировки зубчатых колес. Несущая способность конических зубчатых передач с повышенным перекосом осей (от консольного расположения, недостаточной жесткости валов и корпусов) может быть несколько повышена даже по сравнению с передачами, имеющими круговой зуб, выполнением зубьев двояковыпуклыми и вогнутыми. Обе стороны зуба шестерни нарезают выпуклыми, а колеса — вогнутыми. Выигрыш получается вследствие того, что удельная жесткость пары зубьев не меняется по длине зубьев и пятно контакта при деформации валов не смещается.

1. Геометрические параметры конических зубчатых передач

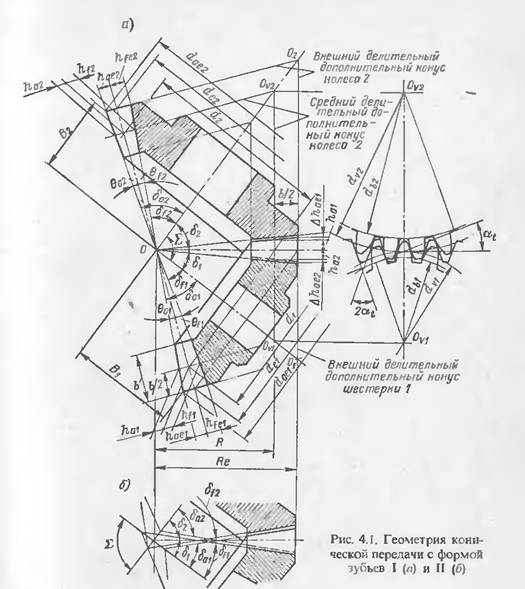

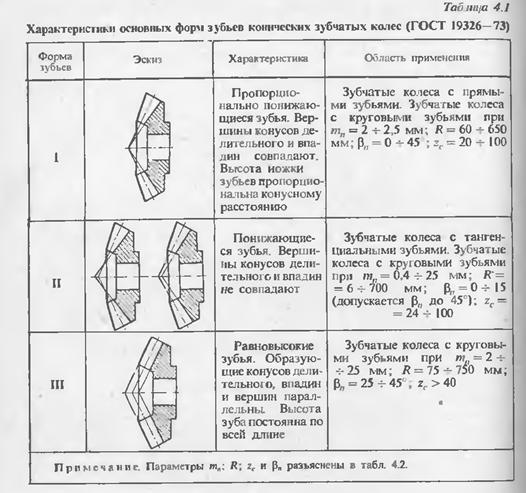

Геометрические расчеты конических колес аналогичны расчетам цилиндрических. Зубья конических колес образуются обкатыванием по плоскому колесу с прямолинейным профилем зубьев аналогично тому, как зубья цилиндрических колес образуются обкатыванием по рейке. Число зубьев плоского колеса ![]() (может получиться дробным). Вместо начальных и делительных цилиндров цилиндрических колес в конических колесах вводятся понятия: начальный и делительный конусы, которые, как правило, совпадают, так как для конических колес угловую коррекцию практически не применяют. В качестве торцовых сечений рассматривают сечения поверхностями дополнительных конусов, т. е. Конусов, оси которых совпадают с осью колеса, а образующие перпендикулярны к образующим делительного конуса. Используются понятия внешнего и внутреннего дополнительных конусов (ограничивающих зубчатый венец) и среднего дополнительного конуса. Действительные профили зубьев конических колес весьма близки к профилям воображаемых эквивалентных цилиндрических колес с радиусами делительных окружностей, равными длинам образующих дополнительных конусов. Зубья конических колес по признаку изменения размеров сечений по длине выполняют трех форм.

(может получиться дробным). Вместо начальных и делительных цилиндров цилиндрических колес в конических колесах вводятся понятия: начальный и делительный конусы, которые, как правило, совпадают, так как для конических колес угловую коррекцию практически не применяют. В качестве торцовых сечений рассматривают сечения поверхностями дополнительных конусов, т. е. Конусов, оси которых совпадают с осью колеса, а образующие перпендикулярны к образующим делительного конуса. Используются понятия внешнего и внутреннего дополнительных конусов (ограничивающих зубчатый венец) и среднего дополнительного конуса. Действительные профили зубьев конических колес весьма близки к профилям воображаемых эквивалентных цилиндрических колес с радиусами делительных окружностей, равными длинам образующих дополнительных конусов. Зубья конических колес по признаку изменения размеров сечений по длине выполняют трех форм.

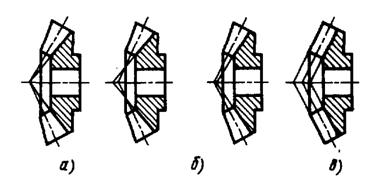

Осевая форма I — нормально понижающиеся зубья; вершины делительного и внутреннего конусов совпадают (а). Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограничено для передач с круговыми зубьями при ![]() и

и ![]()

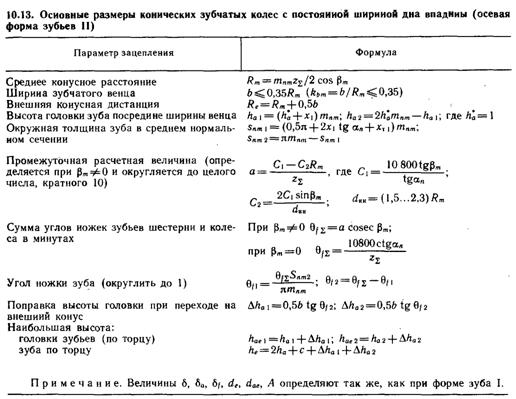

Осевая форма II(б) — вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растет с увеличением расстояния от вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основной для колес с круговыми зубьями, широко применяется в массовом производстве.

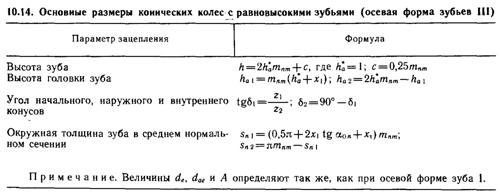

Осевая форма III (в) —равновысокие зубья; образующие делительного и внутреннего конусов параллельны. Эту форму применяют для круговых зубьев при ![]() , в частности при средних конусных расстояниях 75—750 мм. Формы II и III получают смещением вершины конуса впадин и вершины делительного конуса (б, в). Области применения подробнее см. ГОСТ 19326—73.

, в частности при средних конусных расстояниях 75—750 мм. Формы II и III получают смещением вершины конуса впадин и вершины делительного конуса (б, в). Области применения подробнее см. ГОСТ 19326—73.

У конических колес удобно измерять, а потому и задавать размеры зубьев на внешнем дополнительном конусе. В зубчатых колесах с зубьями формы I обычно оперируют окружным модулем ![]() на внешнем торце. В зубчатых колесах с зубьями формы II и III преимущестенно оперируют нормальным модулем

на внешнем торце. В зубчатых колесах с зубьями формы II и III преимущестенно оперируют нормальным модулем ![]() на середине ширины зубчатого венца. Круговые зубья нарезают немодульным инструментом, позволяющим обрабатывать зубья в некотором диапазоне модулей. Поэтому допускается применять передачи с нестандартными и дробными модулями.

на середине ширины зубчатого венца. Круговые зубья нарезают немодульным инструментом, позволяющим обрабатывать зубья в некотором диапазоне модулей. Поэтому допускается применять передачи с нестандартными и дробными модулями.

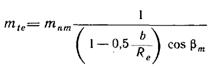

Соотношение между модулями ![]() и

и ![]() следующее:

следующее:

где ![]() — внешнее конусное расстояние Угол наклона линии зуба выбирают, учитывая, что увеличение

— внешнее конусное расстояние Угол наклона линии зуба выбирают, учитывая, что увеличение![]() улучшает плавность зацепления, но при этом возрастают усилия. При круговых зубьях преимущественно применяют

улучшает плавность зацепления, но при этом возрастают усилия. При круговых зубьях преимущественно применяют ![]() = 35°, а при тангенциальных 20...30°, обычно угол

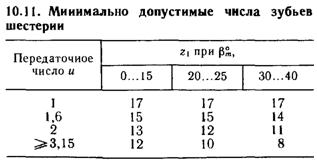

= 35°, а при тангенциальных 20...30°, обычно угол ![]() выбирают кратным 5°. Минимально допустимые числа зубьев приведены в таблице:

выбирают кратным 5°. Минимально допустимые числа зубьев приведены в таблице:

.

.

Для уменьшения шума рекомендуют применять притирку и выбирать некратные числа зубьев колес. Для зубчатых передач с твердостью рабочих поверхностей зубьев шестерни ![]() и колеса

и колеса ![]() число зубьев шестерни рекомендуют выбирать по следующим графикам в зависимости от внешнего делительного диаметра шестерни

число зубьев шестерни рекомендуют выбирать по следующим графикам в зависимости от внешнего делительного диаметра шестерни ![]() , при твердости

, при твердости ![]() и

и ![]() < 350 НВ выбранные значения

< 350 НВ выбранные значения ![]() увеличивают в 1,6 раза; при

увеличивают в 1,6 раза; при ![]() и

и ![]()

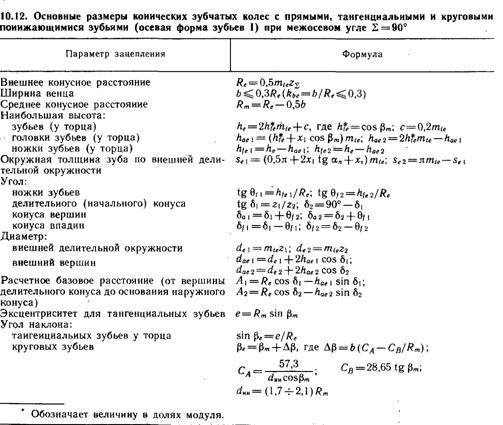

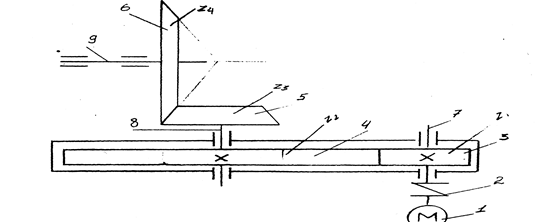

![]() увеличивают в 1,3 раза. Основные геометрические соотношения в конических передачах приведены далее. Корригирование конических зацеплений по сравнению с цилиндрическими имеет следующие особенности. Область целесообразного применения высотной коррекции конических зацеплений расширена. Наоборот, угловая коррекция, при которой сумма смещений исходного контура для колес не равна нулю, весьма трудно осуществима из-за необходимости сохранить заданный межосевой угол, поэтому ее практически не применяют. Для конических зацеплений, в отличие от цилиндрических, при u>2,5 удобно применять так называемую тангенциальную коррекцию, заключающуюся в утолщении зуба шестерни и соответственном утонении зуба колеса. Тангенциальная коррекция конических колес не требует специального инструмента, так как ее получают благодаря разведению резцов, обрабатывающих противоположные стороны зубьев. Для цилиндрических колес тангенциальную коррекцию не применяют, так как она требует специального инструмента. Основные размеры конических зубчатых колес с прямыми, тангенциальными и круговыми:

увеличивают в 1,3 раза. Основные геометрические соотношения в конических передачах приведены далее. Корригирование конических зацеплений по сравнению с цилиндрическими имеет следующие особенности. Область целесообразного применения высотной коррекции конических зацеплений расширена. Наоборот, угловая коррекция, при которой сумма смещений исходного контура для колес не равна нулю, весьма трудно осуществима из-за необходимости сохранить заданный межосевой угол, поэтому ее практически не применяют. Для конических зацеплений, в отличие от цилиндрических, при u>2,5 удобно применять так называемую тангенциальную коррекцию, заключающуюся в утолщении зуба шестерни и соответственном утонении зуба колеса. Тангенциальная коррекция конических колес не требует специального инструмента, так как ее получают благодаря разведению резцов, обрабатывающих противоположные стороны зубьев. Для цилиндрических колес тангенциальную коррекцию не применяют, так как она требует специального инструмента. Основные размеры конических зубчатых колес с прямыми, тангенциальными и круговыми:

Похожие работы

... в предпочтительном ряду модулей конических зубчатых колес по табл. 4 Предпочтительный ряд модулей для конических зубчатых колес Таблица 4 1 ряд 2 2,5 3,0 4,0 5,0 6,0 8,0 10 12 16 20 25 2 ряд 2,25 2,75 3,5 4,5 5,5 7,0 9,0 11 14 18 22 3. ПРОВЕРОЧНЫЙ РАСЧЕТ ПЕРЕДАЧ НА ПЭВМ 3.1 Подготовка исходных данных Программа позволяет выполнять одновременно расчет от одной до пяти ...

... , предусмотренных (чертежами) в подшипниках и по линии стыка корпуса редуктора, следует выполнять весьма тщательно во избежание утечки масла и попадания пыли в редуктор. 2. Износ и ремонт зубчатых передач Зубчатые колеса выходят из строя по двум основным причинам: по износу зубьев и по поломкам их. Износ обычно является следствием: 1) неполного сцепления и 2) повышенного трения ( ...

... da= d + 2 ha 166.4 15 Диаметр окружности впадин, мм df=d - 2hf 155,4 16 Межосевое расстояние, мм A = 0,5 (d1 + d2) 100 17 Ширина венца, мм 40 4. Геометрический расчет конической зубчатой передачи 4.1 Определяем делительный диаметр колеса где определены заранее - коэффициент, учитывающий распределение нагрузки по ширине венца, для прирабатывающихся ...

... Направление линии зуба правое. Вращение против часовой стрелки. при bm=35° при bm=35° Направление линии зуба левое. Вращение по часовой стрелке. 7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 7.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки ...

0 комментариев