Навигация

Выбор материала и вида термообработки. Расчет допускаемых

3. Выбор материала и вида термообработки. Расчет допускаемых

напряжений

Основным материалом для изготовления зубчатой пары являются термически обработанные стали.

Мы выбираем для работы сталь 40Х

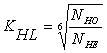

Допускаемое контактные напряжения при расчетах на выносливость определяются отдельно для зубьев шестерни [σнр]1,для колеса [σнр]2 по выражению:

![]() , (5)

, (5)

где σнlim-предел контактной выносливости, соответствующий эквивалентному числу перемен напряжений, МПа;

Sн - коэффициент безопасности;

ZR- коэффициент, учитывающий шероховатость рабочих поверхностей зубьев (ZR=1 при Ra=1,25,……0,63; ZR=0,93 при Ra=2,5,……1,25; ZR=0,9 при Ra=40,……10 мкм);

ZV- коэффициент, учитывающий влияние окружной скорости (ZV=1).

[σнр]1=963,3/1,1·0,93·1=814,5

[σнр]2=1152,4/1,1·0,93=974,3

σнlim= σн limb·KHL,

σнlim1=(2·250+70)·1,69=963,3

σнlim2=(2·300+70)·1,72=1152,4

σн limb- предел контактной выносливости, соответствующий эквивалентному числу перемен напряжений, МПа;

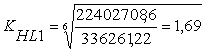

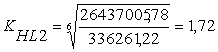

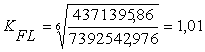

KHL, - коэффициент долговечности

,(6)

,(6)

где NHO =30·HB2,4-базовое число циклов изменения напряжений;

NHE-эквивалентное число циклов изменений напряжений.

![]() ,(7)

,(7)

где Тi-величина i-го момента гистограммы;

Т-величина расчетного момента;

ni-частота вращения вала, по которому ведется расчет передачи, об/мин; ti-продолжительность действия нагрузки Ti,ч.

NHE=60·80·7971,6·2,197·0,004=336261,22

NHO1 =30·(280)2,4=22402708,6

NHO2 =30·(300)2,4=26437005,78

Общее время работы привода:

t=(срок службы, лет)·ксут·кгод·365 дней 24 час,

t=5·0,26·0,7·365·24=7971,6

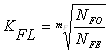

Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба [σFP]1 и [σFP]2,которые определяются по формуле (8).

![]() ,(8)

,(8)

где - σFlim-предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемен напряжений, МПа;

SF-коэффициент безопасности;

YS-коэффициент, учитывающий чувствительность материала к концентрации напряжений;

YR-коэффициент, учитывающий шероховатость поверхностей.( YS=1, YR=1)

[σFP]1=636,6/1,75·1·1=554

[σFP]2=454,5/1,75=322,1

σFlim=σFlimb·KFL

σFlim=1,8·350·1,01=636,6

σFlim=1,8·250·1,01=454,5

σFlimb-предел выносливости зубьев при изгибе, соотвествующий базовому числу циклов перемен напряжений, МПа;

КFL-коэффициент долговечности.

(9)

(9)

![]()

NFO=4·106-базовое число циклов перемен напряжений; NFЕ-эквивалентное число циклов переменных напряжений;mF=6

![]() (10)

(10)

![]()

3.1 Конструирование цилиндрической передачи редуктора

1.Определить вспомогательный коэффициент ψba по вспомогательному параметру ψbd,отражающему зависимость рабочей ширины зацепления относительно диаметра шестерни:

![]() (11)

(11)

тогда ![]() (12)

(12)

![]()

![]()

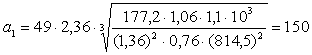

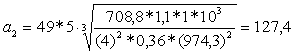

2.Определяем вспомогательный коэффициент ка в зависимости от вида передачи:ка=49

3.Определяем коэффициент распределения нагрузки между зубьями кα=1

4.Определяем коэффициент неравномерности нагрузки по ширине венца кβ1=1,06, кβ2=1

5.Определяем коэффициент динамической нагрузки кV=1,1.

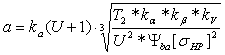

6.Определяем межосевое расстояние по выражению:

(13)

(13)

мм

мм

мм

мм

7.С этого блока проводится проверочный расчет на контактную прочность при действии максимальной(пусковой) нагрузки для предотвращения остаточной деформации или хрупкого разрушения поверхностного слоя зубчатых колес.

Контактное напряжение при действии максимальной нагрузки определить из выражения:

![]() ,МПа(14)

,МПа(14)

![]() =928,67 МПа

=928,67 МПа

![]() =1110,8 МПа

=1110,8 МПа

8.Определить допускаемое контактное напряжение при действии максимальной нагрузки:

![]() (15)

(15)

![]() МПа

МПа

σHmax<[ σHPmax]-данное условие выполняется

9.Выбираем угол наклона β=0

10.Выбираем число зубьев шестерни Z1=25

11.Рассчитать число зубьев колеса Z2=Z1·U=25·3,12=78

12.Определить модуль передачи

![]() (16)

(16)

![]()

Округляем до ближайшего целого числа 3.

13.Определение рабочую ширину зацепления:

![]() (17)

(17)

![]()

![]()

14.Определяем проверку зубьев для предотвращения усталостного излома.

YF1=3,92, YF2=3,61

15.Определить наиболее слабый элемент передачи по минимальному соотношению:

![]() [σFP]/YF=min(18)

[σFP]/YF=min(18)

205,7/3,92=52,47-слабое звено передачи шестерня

322,1/3,61=89,22

16.Для наиболее слабого звена определяем напряжения изгиба, действующего в ножке зуба:

![]() (19)

(19)

![]() МПа

МПа

σF<[σFP] условие выполняется

17.Осуществляем проверочный расчет для предотвращения остаточной деформации.

![]() ,(20)

,(20)

где σFPlimmax-предельное напряжение, не вызывающее остаточных деформаций и хрупкого излома, МПа;

σFPlimmax=4,8·HB-при нормализации и улучшении.

![]() МПа

МПа

18.Определить слабый элемент передачи:

![]() [σFPmax]/YF=min(21)

[σFPmax]/YF=min(21)

![]() 960/3,92=244,89

960/3,92=244,89

![]() 960/3,61=265,9- слабый элемент передачи колесо

960/3,61=265,9- слабый элемент передачи колесо

19.Определить максимальное напряжение изгибу при действии максимальной нагрузки:

![]() (22)

(22)

![]() МПа

МПа

σFmax<![]() [σFPmax],условие выполняется.

[σFPmax],условие выполняется.

20.Определить размеры зубчатой пары: -ширину колеса b=b2=45,86 мм

-ширину шестерни b1=b2+5=50,86 мм

-высоту ножки зуба ha=m=2,9 мм

-диаметры окружностей впадин:

![]() ;

;![]() (23)

(23)

![]() ;

;![]()

-диаметры вершин зубьев:

![]() ;

;![]() (24)

(24)

![]() ;

;![]()

-диаметры окружностей впадин:

![]() ;

;![]() .(25)

.(25)

![]() =65;

=65;![]()

21.Определить силы, действующие в зацеплении:

-окружную силу

![]() (26)

(26)

![]() Н

Н

![]() Н

Н

-радикальную силу

![]() (27)

(27)

![]() Н

Н

![]() Н

Н

-осевую силу

![]() (28)

(28)

![]() Н

Н

![]() Н

Н

Похожие работы

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

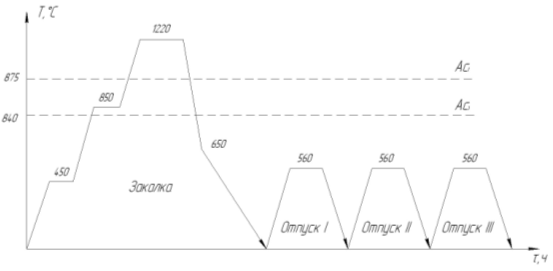

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

0 комментариев