Навигация

Определить диаметры вала в опасных сечениях, мм

5. Определить диаметры вала в опасных сечениях, мм

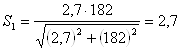

![]() , (42)

, (42)

где ![]() - приведённый момент;

- приведённый момент;

![]() - допускаемое напряжение изгибы, МПа;

- допускаемое напряжение изгибы, МПа;

![]() ,(43)

,(43)

где ![]() - предел выносливости материала при изгибе, МПа;

- предел выносливости материала при изгибе, МПа;

![]() - ориентировочное значение коэффициента концентрации;

- ориентировочное значение коэффициента концентрации;

S=2,2 – ориентировочное значение коэффициента запаса прочности.

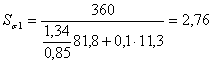

![]() МПа

МПа

![]() , мм

, мм

![]() , мм

, мм

6. Определить коэффициент запаса усталостной прочности по нормальным напряжениям для каждого из опасных сечений

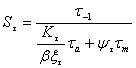

, (44)

, (44)

где ![]() - предел выносливости материала при изгибе, МПа;

- предел выносливости материала при изгибе, МПа;

![]() - эффективный коэффициент концентрации напряжения при изгибе, МПа;

- эффективный коэффициент концентрации напряжения при изгибе, МПа;

β- коэффициент, учитывающий влияние шероховатости поверхности при параметре шероховатости ![]() , β=0,9;

, β=0,9;

![]() - масштабный фактор для нормальных напряжений;

- масштабный фактор для нормальных напряжений;

![]() - амплитуда нормального напряжения;

- амплитуда нормального напряжения;

W=0,1d3 – момент сопротивления изгибу;

![]() - коэффициент чувствительности к ассиметрии цикла напряжений;

- коэффициент чувствительности к ассиметрии цикла напряжений;

![]() - среднее напряжение;

- среднее напряжение;

Fx- осевая нагрузка в сечении.

![]()

![]()

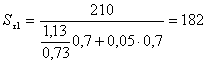

7. Определить коэффициент запаса усталостной прочности по касательным напряжениям

,(45)

,(45)

где ![]() - предел выносливости материала при кручении, МПа;

- предел выносливости материала при кручении, МПа;

![]() - эффективный коэффициент концентрации напряжения при кручении, МПа;

- эффективный коэффициент концентрации напряжения при кручении, МПа;

β- коэффициент, учитывающий влияние шероховатости поверхности при параметре шероховатости ![]() , β=0,9;

, β=0,9;

![]() - масштабный фактор касательных напряжений;

- масштабный фактор касательных напряжений;

![]() - амплитуда циклов и среднее касательное напряжений;

- амплитуда циклов и среднее касательное напряжений;

Т – крутящий момент

Wρ=0,2d3 – полярный момент сопротивления;

![]() - коэффициент чувствительности материала к ассиметрии цикла.

- коэффициент чувствительности материала к ассиметрии цикла.

![]()

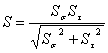

8. Определить коэффициент запаса усталостной прочности по каждому из опасных сечений

,(46)

,(46)

9. Провести сравнение S≥[S],

где [S] – допускаемый коэффициент запаса усталостной прочности.

Условие выполняется.

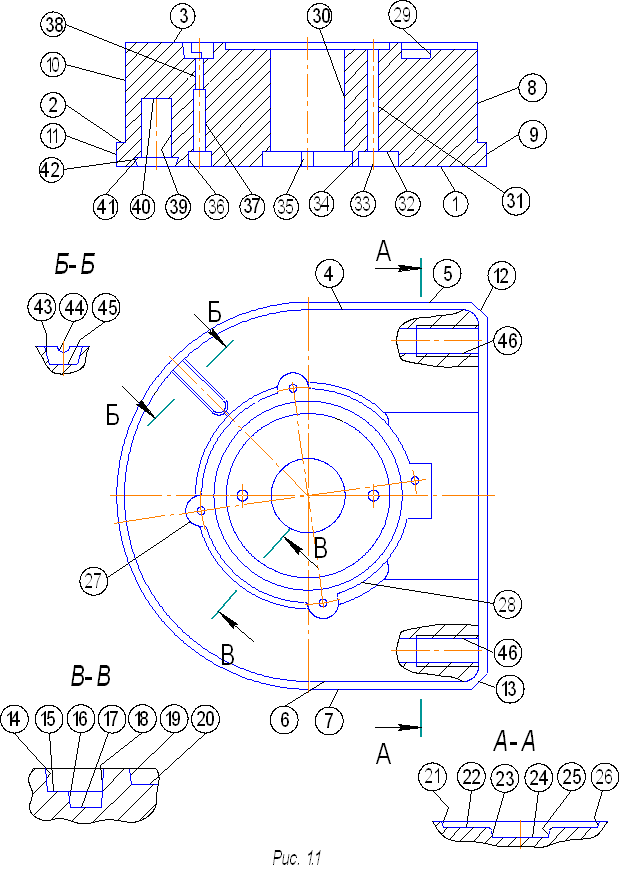

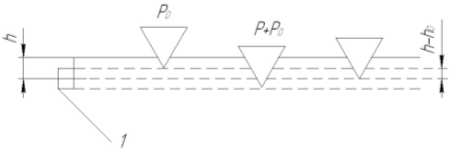

5. Построение эпюры

![]()

![]() Н

Н

![]()

![]()

![]()

Уравнение проекции всех сил на ось ОY:

![]()

![]()

![]()

Составляем уравнение моментов на первом участке

![]()

x1=0

Mu=0

x1>a

Mu>RB∙a

Mu=764∙0,072=55 Н∙м

c=10∙4,5=45 мм

a=c+b/2

a=45+54/2=72 мм

Ширина шестерни

b1=b2+5

b1=49,4+5=54,4

Mu=0

x2=a

Заключение

шнековый транспортер электродвигатель напряжение вал

Согласно заданию в курсовом проекте спроектирован шнековый транспортёр по указанной схеме с графиком нагрузки. В процессе проектирования на первом этапе были определены основные параметры:

передаточное число зубчатых передач, передаваемые крутящие моменты, частоты вращения валов привода, силы, возникающие в механических передачах. После определения основных параметров на втором этапе были сконструированы валы, зубчатые колёса и шестерни.

В процессе конструирования пришлось столкнуться с требуемыми условиями работы изделия (условиями прочности, экономичности, эффективности использования материалов и изделий).

В курсовом проекте были получены многие конструкторские навыки работы и способы решения конструкторских задач, что способствовало получению знаний и навыков практической работы.

Список литературы

1. Дунаев П.Ф. Конструирование узлов и деталей машин. / Дунаев П.Ф., Леликов О.П.// – М.: Высшая школа, 1984.- 264

2. А.А. Андросов Расчёт и проектирование деталей машин: Учеб. пособие / А.А. Андросов и др.; под общ. Ред. А.А. Андросова. – Ростов н/Д: Феникс, 2006. – 285

3. Курмаз Н.И. Детали машин. Атлас конструкций. Учеб. Пособие. – М. Машиностроение , 2002. – 386

Похожие работы

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

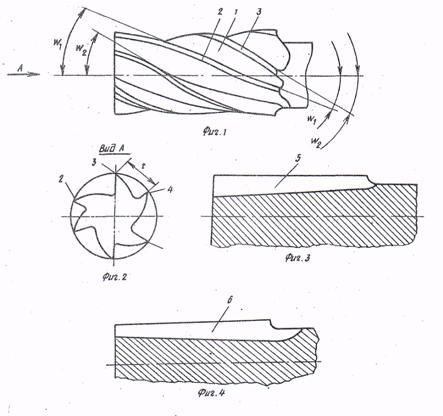

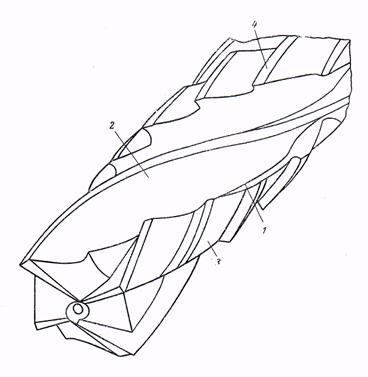

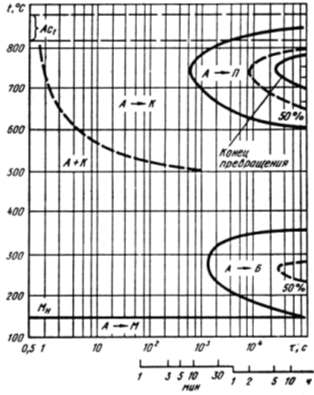

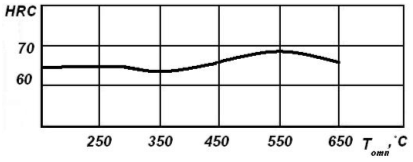

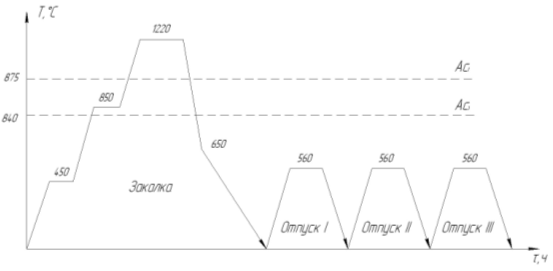

... + 60 + 10 = 190 мин. Температура нагрева 560 оС. Рисунок 1.5 – Схема термической обработки дисковых фрез. 1.4.5 Разработка и описание технологической карты термической обработки деталей Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку. Дисковые фрезы подаются на термический участок ...

0 комментариев